레저, 항공기 분야에서 카본(Carbon)이라는 명칭으로 알려진 CFRP(Carbon Fiber Reinforced Plastic)가 자동차용 소재로 주목받고 있다.

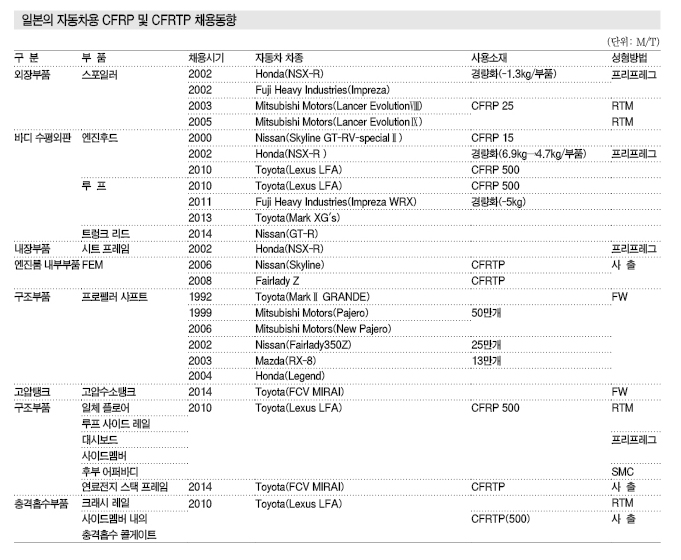

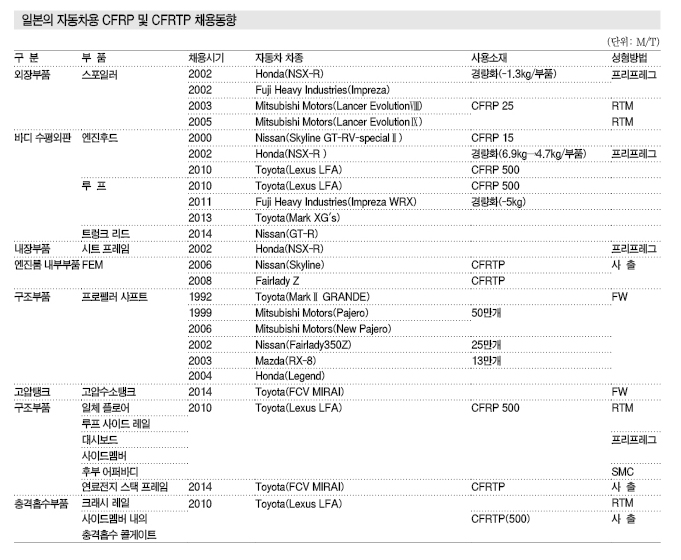

그동안 F1 경주용, 슈퍼카 등에 한정적으로 사용됐으나 최근 BMW의 전기자동차(EV) i3, 도요타자동차(Toyota Motor)의 연료전지자동차(FCV: Fuel Cell Vehicle) MIRAI 등 양산차에도 적용되기 시작했다.

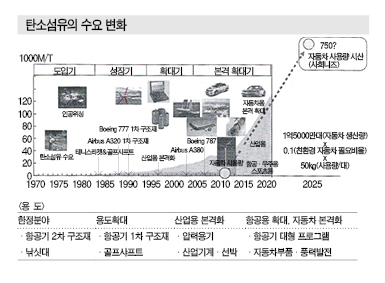

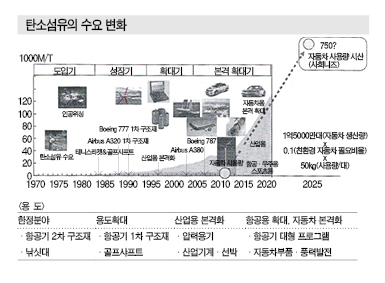

이에 따라 CFRP를 구성하는 탄소섬유는 스포츠, 항공·우주용 뿐만 아니라 자동차를 포함한 산업용 수요가 급속히 증가할 것으로 예상되고 있다.

세계 자동차 생산량은 2025년 1억5000만대로 2015년에 비해 3배 확대되는 가운데 친환경 자동차가 10%를 차지할 것으로 예상되고 있다.

친환경 자동차는 1대당 탄소섬유 사용량이 50kg 수준이기 때문에 2025년 탄소섬유 수요가 75만톤에 달할 것으로 예측되고 있으며 기타 용도를 포함하면 더욱 급증할 것이 확실시되고 있다.

그러나 CFRP를 자동차부품에 적용하기 위해서는 양산성 등 다양한 과제가 남아 있다.

레저·항공용에 이어 자동차용으로 “주목”

자동차용 소재는 강판의 사용이 서서히 감소하는 반면 알루미늄, 플래스틱 등 경량화 소재는 증가하고 있다.

특히, CFRP는 F1 등 모터스포츠 분야에서 운전자 사망사고가 격감한 영향으로 수요가 정착됐으며 슈퍼카 구조재용으로도 채용되고 있다.

그러나 코스트가 높아 양산차에는 채용되지 않았으나 최근 들어 BMW i3의 바디 등 양산 친환경 자동차 등에 채용되기 시작했다.

자동차는 소재가 변경됨에 따라 기존의 강판 가공공정 뿐만 아니라 조립·도장공정, 유지보수 방식까지 변경될 것이 확실시되고 있다.

CFRP는 고기능 섬유인 탄소섬유로 강화한 수지계 복합소재로 가볍고 강하고 단단하며 치수안정성이 뛰어난 특징을 바탕으로 항공·우주 분야에서 확고한 수요를 확보하고 있다.

또한, 다른 소재와 섬유의 배향 방향이 다르기 때문에 이방성을 활용해 독창적인 설계도 가능하다.

CFRP는 섬유 배향 조합을 적절히 조절함으로써 사용자에게 알맞은 골프샤프트를 제조할 수 있는 등 레저용 수요가 안정세를 보이고 있다.

아울러 잘 부식되지 않아 Airbus의 A380, Boeing의 B780 등 항공용으로 채용되고 있다.

알루미늄 합금은 결로로 녹이 슬기 때문에 실내 습도를 낮게 유지해야 하나 CFRP는 내식성이 뛰어나 쾌적성을 개선할 수 있는 효과가 있다.

CFRP는 이방성, 내식성에 따른 독창성, 쾌적성, 신뢰성 등을 바탕으로 자동차 구조재용으로도 채용이 확대될 것으로 판단되고 있다.

자동차용 소재는 철이 주류를 이루고 있다.

철은 긴 역사를 가지고 있으며 질적·양적으로 사람과 자동차에 매우 중요한 소재로 자리 잡고 있다.

플래스틱, 알루미늄은 역사가 아직 짧고 더욱이 CFRP는 수요가 급증하고 있음에도 단시간에 강재를 모두 대체할 수 있는 수준은 아닌 것으로 나타나고 있다.

그러나 오래전부터 지구상에 존재했던 목재가 셀룰로오스(Cellulose) 섬유와 리그닌(Lignin) 수지 복합소재로 마차 등에 채용된 바와 같이 CFRP의 자동차용 채용도 역사적으로 의미가 있는 것으로 평가되고 있다.

경량효과 뛰어나 자동차에 필수적…

자동차기업은 이산화탄소(CO2) 배출량 감축을 목표로 하이브리드자동차(HV), EV, FCV 등 친환경 자동차 개발에 주력하고 있다.

이에 따라 경량화가 중요해지며 CFRP가 주목받고 있다.

다만, CFRP는 코스트가 높아 코스트가 낮은 알루미늄을 채용하고 있다.

그러나 BMW는 EV 배터리가 매우 무겁기 때문에 중량을 상쇄할 목적으로 바디에 CFRP를 채용한 것으로 알려졌다.

친환경 자동차는 배터리, 모터 등 부품이 무거워 CFRP 채용이 필수적인 것으로 판단되고 있다.

또 도요타자동차의 MIRAI 등 FCV는 수소탱크를 탑재하기 때문에 경량화, 수소 저장용량 확대에 따른 항속거리 향상 등에 대한 요구가 높아지고 있다.

수소탱크는 가볍고 매우 높은 내압을 견딜 수 있는 소재로 CFRP 채용이 필수적인 것으로 나타나고 있다.

자동차는 일반적으로 높은 주행성능, 독창성이 요구되고 있다.

주행 안정성은 무게중심이 낮아지는 만큼 개선되기 때문에 높은 위치에 있는 루프, 엔진후드 등 외부 부품을 경량화함으로써 무게중심을 낮추는 소재로 CFRP가 주목받고 있다.

CFRP는 다양한 특징, 역사, 수요처 니즈, 채용사례를 통해 자동차와 떼려야 뗄 수 없는 관계에 있는 소재이며 앞으로도 채용이 계속 확대될 것으로 예상되고 있다.

저코스트화 및 생산성 향상이 “급선무”

CFRP는 보급을 확대하기 위해 우선 렉서스 RC F와 같이 루프, 엔진후드 등 외판에 적극 채용하고 클리어도장을 통해 장점을 어필하는 등 유저의 친숙도를 향상시켜야 할 것으로 지적되고 있다.

또 외판을 탈착할 수 있는 형태로 상품화하거나 F1 등 모터스포츠의 구성소재로 사용되는 장점을 활용해 양산 스포츠카 채용을 확대하는 방안도 제기되고 있다.

CFRP는 높은 코스트와 낮은 생산성 문제가 남아있으나 점차 코스트가 낮아지고 있어 탄소섬유 생산기업은 항공기용 뿐만 아니라 자동차용 개발에 주력하고 있으며, 일본은 자동차용 탄소섬유로 혁신소재 연구개발(R&D)에 착수한 것으로 알려졌다.

생산성 향상을 위해서는 항공기용 CFRP 성형공법인 오토클레이브(Autoclave)로부터 탈피하는 것이 주요 과제인 것으로 판단된다.

렉서스 LFA는 혁신공법으로 RTM(Resin Transfer Molding), C-SMC(Carbon Fiber-Sheet Molding Compound)를, 렉서스 RC F는 RTM의 개량공법인 HP-RTM(High Pressure-RTM)을 엔진후드, 루프에 채용하고 있다.

HP-RTM은 S-RIM(Structural-Reaction Injection Molding)으로 알려진 공법으로 장치 개선, 속경화 수지 개발 등을 통해 3분 이내에 성형이 가능해진 것으로 알려졌다.

BMW의 i3도 바디에 HP-RTM을 채용하고 있다.

설계공법 개선으로 CO2 감축 기여…

경량화는 CO2 발생량을 크게 감축할 수 있어 친환경 자동차에 필수적인 요소로 자리잡고 있다.

렉서스 LFA에 채용되고 있는 RTM, C-SMC는 CO2 발생량이 알루미늄보다 적은 반면 강재에 비해서는 많은 것으로 나타나고 있다.

또 현재 연구가 진행되고 있는 열가소성 수지를 이용한 CFRP, 나고야대학의 NCC(National Composite Center)가 수율 향상 및 현장 복합화 등을 목표로 연구하고 있는 신규 성형법 LFT-D 등도 강재보다 열등한 것으로 알려졌다.

따라서 리사이클, 탄소중립(Carbon Neutral), 추가 경량화, 조립·도장공정 변경 등이 중요해지고 있으며, 특히 리사이클, 탄소중립 요구가 높아지고 있어 탄소섬유 재이용, 식물소재 도입 등의 R&D가 진행되고 있다.

또 추가 경량화를 위해 CFRP만의 고효율 설계를 고안해 소재 투입량을 줄여야 할 것으로 지적되고 있다.

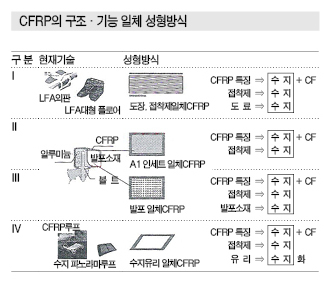

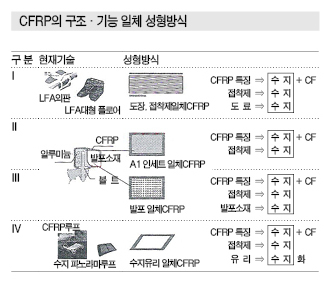

CFRP는 가벼우면서 강도가 뛰어난 소재일 뿐만 아니라 대형 접착제라고도 할 수 있기 때문에 하이브리드 일체구조, 기능 하이브리드 설계가 가능할 것으로 판단되고 있다.

아울러 자동차는 소재를 CFRP로 전환함에 따라 스팟용접이 접착공정으로 변경되거나 전착탱크가 필요없어지는 등 조립, 도장 등 후공정도 변경될 것이 확실시되고 있다.

이에 따라 CFRP만의 고효율 공정 개발을 적극화해야할 것으로 파악되고 있다.

CFRP는 다양한 과제가 남아있으나 독창적인 특성을 바탕으로 상품성을 향상시키기 위해 아직 가능성이 높은 것으로 평가되고 있다.

앞으로 환경문제에 대응 가능한 소재로 자리잡기 위해서는 설계 및 생산 방안을 여러 각도에서 고려해야 할 것으로 판단되고 있다.

열경화성수지, 긴 성형시간이 약점

CFRP는 열경화성 수지를 이용한 FRP가 주류를 이루고 있으나 외관을 포함하면 다양한 과제가 남아 있다.

열경화성 FRP는 긴 성형시간(경화시간)이 최대 약점으로 최근 고속경화 타입의 개발이 활발해지고 있다.

또 고속경화형 수지와 함께 성형시간을 대폭 단축할 수 있는 성형 시스템으로 HP-RTM이 주목받고 있다.

BMW가 RTM을 베이스로 양산화에 성공했기 때문이다.

HP-RTM 성형 시스템은 프레스기와 수지 혼합·주입기로 구성된다.

감압한 금형 속에 강화섬유인 탄소섬유를 투입한 후 매트릭스 수지를 60-150bar에 달하는 고압으로 주입하는 방식으로, 매트릭스 수지로는 폴리우레탄(Polyurethane), 에폭시수지(Epoxy Resin), PA(Polyamide) 등을 사용할 수 있다.

프리폼(Preform)인 중간소재 성형부터 수지 주입, 프레스, 완성까지 모든 공정을 자동화함으로써 예비가열, 반송공정 등이 불필요하며 전·후공정을 포함한 사이클 타임이 2-5분에 불과하기 때문에 고속화 및 코스트다운 효과가 뛰어난 것으로 평가되고 있다.

고속성형 가능하나 아직은 한계…

스포츠용품, 항공기용 복합소재는 에폭시수지를 비롯한 열경화성 수지가 주로 사용되고 있으나 하이사이클 성형에 관한 연구개발이 본격화되면서 성형으로 화학적인 변화가 일어나지 않아 고속성형이 가능한 열가소성 수지가 주목받기 시작했다.

그러나 열가소성 수지는 용융점도가 경화 전 열경화성 수지에 비해 매우 높아 강화섬유에 함침하기 어려운 단점이 있다.

특히, 연속섬유강화 복합소재는 섬유를 유동시키지 않고 섬유집합체에 수지를 주입하기 때문에 함침이 더욱 어려운 것으로 나타나고 있다.

연속섬유강화 열가소성 수지 복합소재의 성형방법은 핫프레스(Hot Press) 등이 있다.

성형으로 화학적인 변화가 일어나지 않기 때문에 단시간 성형이 가능할 것으로 판단되고 있으나 수지를 용융 함침하기 위해서는 금형의 온도를 성형온도까지 올려야하고, 성형제품을 빼내기 위해서는 금형을 융점 이하로 냉각해야 하기 때문에 금형의 가열·냉각시간이 길어 양산화가 어려운 것으로 알려졌다.

양산화에 적합한 성형방법 개발이 요구되고 있는 가운데 금형을 급속히 가열·냉각할 수 있는 고속성형 가공기술이 개발되고 있다.

빠르게 온도를 상승시키는 기술로는 금속소재의 열처리 등에 사용되는 전자유도가열(IH: Induction Heating)이 주목받고 있다.

IH는 고주파에 따른 표피효과(Skin Effect)를 통해 도체 표면에 전류를 집중시켜 와전류에 따라 발생하는 열을 이용하는 기술로, 복합소재 분야에서는 사출성형 노즐 부분의 가열, 열가소성 수지의 접합, 압축성형 가열장치 등에 응용되고 있다.

IH 프레스 성형장치는 코일에 교류전류를 흐르게 해 자계를 유발하고 코일 안의 비가열물(전자유도체) 표면에 와전류를 일으켜 전류가 흐르는 부분에 열이 발생하게 하는 원리를 응용하고 있다.

금형을 둘러싼 코일에 전류가 흐름으로써 자계가 발생해 전자 유도에 따라 금형의 표면만 가열되며, 금형 속 냉각 파이프에 냉각수를 통과시킴으로써 냉각도 가능한 것으로 알려졌다.

표면만 가열하기 때문에 열용량이 적고 기존 핫프레스 성형공법에 비해 성형 사이클을 대폭 단축할 수 있는 강점이 있다.

또 IH 프레스 성형은 탄소섬유에 유도전류가 흘러 발열하는 시스템으로 탄소섬유에 대한 수지 함침이 촉진되고 핫프레스 공법에 비해 낮은 성형압력, 짧은 온도 유지시간으로 수지를 함침할 수 있는 것으로 알려졌다.

열가소성 수지는 목표로 하는 최종제품의 형태로 직접 성형할 수 있는 뛰어난 가공성이 최대 장점으로 평가되고 있다.

가공성을 유지하면서 강성과 강도를 부여하기 위해 단섬유를 혼합해 사출성형할 수 있으나 배치 중에 섬유가 0.5mm 이하로 잘게 부수어짐에 따라 강화 효과가 떨어지는 단점이 있다.

가공 시 섬유 파손을 피하기 위해 섬유로 강화한 열가소성 수지 시트를 프레스기로 압축성형하는 스탬퍼블(Stampable) 성형공법이 1980년 무렵부터 실용화되고 있다.

스탬퍼블 시트 성형은 원적외선 가열로에서 가열해 시트상의 수지에 가소성을 부여하고 40-80℃로 온도를 조정한 금형에 투입한 후 프레스기로 압축해 성형제품으로 가공하는 방식으로, 최근 연속섬유강화 열가소성 수지 복합소재의 성형방법으로 응용되고 있다.

인발가공으로 연속생산 시스템 구축

인발가공(Drawing)은 연속섬유에 수지를 함침한 후 가열한 금형(Dies)에 통과시켜 일정한 단면 형상의 복합소재를 연속 성형하는 방법으로 일반적으로 열경화성 수지에 이용되고 있다.

열가소성 수지 복합소재도 고속성형에 인발을 응용하면 프레스성형기를 이용한 성형과 같이 금형을 가열·냉각할 필요가 없고 온도 기울기를 이용해 연속 성형할 수 있다.

열가소성 수지 복합소재의 인발성형 시스템은 기본적으로 프리폼 유도 시스템(Creel 및 Guidance Device), 예비가열장치(Preheater), 가열금형(Heated Die), 냉각금형(Cooled Die), Pulling Mechanism으로 구성되며 성형소재로는 섬유 형상의 중간소재나 중간소재로 만든 텍스타일 가공제품이 사용되고 있다.

프리폼 유도 시스템은 크릴 및 장력장치를 이용해 일방향 섬유나 테이프를 도입하는 방법, 필라멘트 와인딩(Filament Winding)과 인발성형을 조합한 Pull-Winding, 합사기계와 인발성형을 조합한 Pull-Braiding이 있다.

가열금형은 소재를 성형온도까지 가열하고 함침에 필요한 압력을 부하하는 역할을 하며 입구에 있는 테이퍼 부분을 통해 최종제품의 단면적보다 많은 양을 충진할 수 있어 함침에 필요한 압력을 부하할 수 있는 것으로 알려졌다.

테이퍼 각도는 일반적으로 2-5。이며 뒤로 스트레이트 부분이 이어진다.

냉각금형은 휘거나 빈 공간이 발생하지 않도록 복합소재를 냉각하고 결정화를 억제하는 역할을 하며 최종제품의 표면 상태에도 큰 영향을 미치는 것으로 나타나고 있다.

금형은 단면 형상이 일정하며 가열금형과 냉각금형 모두 복수의 영역으로 분할해 온도를 제어할 수 있어 성형온도를 적절히 설정하는 것이 과제가 되고 있다.

인발성형 조건은 중간소재 함침에 필요한 성형온도·압력·시간을 부여할 수 있도록 설정해야 하며 함침에 필요한 성형온도·압력·시간은 섬유상 중간소재의 함침거리에 의존하기 때문에 중간소재도 동시에 개발할 필요성이 높아지고 있다.

Pull-Braiding 장치는 합사기술의 특성을 활용할 수 있으며 합사기계와 인발성형장치 모두 자동화할 수 있어 연속섬유강화 열가소성 수지 복합소재의 연속생산 시스템을 구축할 수 있는 특징이 있다.

하이브리드·멀티머티리얼화 적극 추진…

멀티머티리얼(Multimaterial)화도 주목받고 있다.

비연속섬유강화 열가소성 수지 복합소재는 복잡한 형상으로 직접 성형할 수 있는 등 가공성이 뛰어난 반면 가공성을 유지한 성형방법으로는 강성, 강도가 낮은 성형제품만 제조할 수 있고 열변형, 크립(Creep) 변형특성이 낮은 결점이 있다.

이에 따라 연속섬유와 비연속섬유의 장점을 활용해 하이브리드화하는 성형기술 개발이 적극화되고 있다.

적외선 가공로 등에서 가열한 연속섬유로 구성된 프리프레그 등 중간소재를 사출성형 금형에 삽입하고 비연속섬유강화 열가소성 수지를 사출성형해 리브 등을 부여함에 따라 고강성, 고강도, 복잡형상을 동시에 실현할 수 있는 일체성형이 가능한 것으로 알려졌다.

아울러 접합부 등 복잡형상 부품은 금형을 이용한 성형공법을, 직관(Straight Pipe) 등 기본형상 부품은 인발성형 등 연속성형공법을 채용하는 등을 통해 금속소재와 복합소재를 멀티머티리얼화하는 방안도 부상하고 있다.

열경화성 수지, 열가소성 수지 복합소재는 모두 하이사이클 성형 시스템이 개발되고 있는 가운데 하이브리드화, 멀티머티리얼화를 통해 코스트를 포함한 소재 및 성형 시스템 선택에 관한 문제를 해결할 수 있을 것으로 기대되고 있다.