수소는 이용할 때 물만 생성되고 저장·수송이 가능하기 때문에 전기와 동일한 청정 에너지로 분류되며 연료전지발전, FCV(Fuel Cell Vehicle)용 연료 등에 가장 적합한 에너지로 평가되고 있다.

석탄을 이용해 수소를 제조하는 기술은 이산화탄소(CO2) 분리 프로세스를 포함하고 있어 온실가스 배출 문제를 해결할 수 있는 방안으로 주목받고 있다.

수소는 1차 에너지가 아닌 다른 에너지원을 이용해 물이나 탄화수소 화합물을 분해함으로써 얻을 수 있는 2차 에너지로, 석탄 베이스 제조 프로세스는 석탄가스화, 열분해가 대표적이다.

석탄가스화는 고체인 석탄을 수소(H2), 일산화탄소(CO), 메탄(CH4)과 같은 가스연료로 변환하는 기술로, 석탄 속의 탄소, 수소로부터 H2, CO를 생성하는 반응인 수성 가스화 반응이 주류를 이루고 있다.

석탄을 열분해해 수소를 제조하는 방법도 있다.

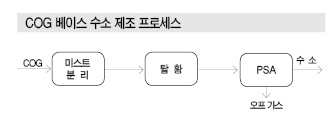

석탄은 탄화수소를 중심으로 이루어진 혼합물로 열을 가하면 열분해가 일어나 수소 등 가스가 발생하는 특징이 있다. 석탄으로부터 제철용 코크스를 제조할 때 열분해에 따라 수소를 포함한 COG(Coke Oven Gas)가 발생하며 COG에서 불필요한 물질을 제거함으로써 수소를 얻을 수 있는 것으로 알려졌다.

특히, 석탄 베이스 수소 제조기술은 CO2 분리 공정을 포함하고 있어 수소를 제조함과 동시에 CO2를 회수할 수 있는 장점이 있으며 고효율화, 경제성, 친환경성 등 다양한 요구에 대응해 개량·개선되고 있다.

최근에는 다른 방식의 수소 제조기술도 개발되고 있다.

석탄가스화, 보일러 개발 다양화

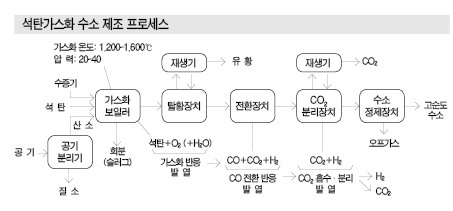

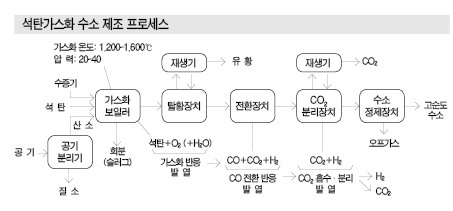

석탄가스화 프로세스는 우선 석탄과 산소, 수증기를 가스화 보일러에 공급해 고온·고압에서 반응시켜 CO와 H2 가스를 생성하는 작업을 진행하며 가스화의 냉가스 효율은 70-80%로 나타나고 있다.

다음으로 생성가스를 탈황한 후 촉매를 투입한 CO 전환장치에 넣어 H2O와 반응시킴으로써 CO2와 H2로 전환시키며, 메탄올(Methanol) 등 흡수액을 사용해 CO2를 분리하고 H2를 제조한 후 정제 공정을 거쳐 고순도 수소를 제조한다.

고체석탄을 가스로 변환시키는 반응은 석탄 연소, 석탄 수증기 가스화, 석탄 CO2 가스화, 시프트 반응으로 이루어진다.

구체적으로는 석탄을 일부 연소해 발생한 열로 수증기, CO2와 흡열 반응시켜 H2와 CO를 생성하며 시프트 반응을 통해 CO, H2, CO2, H2O 가스의 조성이 평형을 이루게 한다.

석탄가스화는 1792년 영국의 도시에서 조명, 난방에 도시가스를 이용하면서 보급되기 시작했으며 이후 각종 용도 및 원료에 맞게 다양한 가스화 보일러가 개발되고 있다.

석탄가스화 보일러는 크게 고정층, 유동층, 분류(噴流)층으로 분류된다.

고정층 가스화는 보일러 안에 화격자를 설치하고 석탄을 상부에서 투입해 화격자 위에 층 형태로 퇴적한 후 아래에서 산소를 공급함에 따라 석탄층 하부에서부터 연소, 가스화, 열분해, 건조 영역이 생성되는 프로세스로, 층 전체에서 가스화가 진행되며 재는 아래쪽으로 배출된다.

발생한 고온 가스는 석탄을 가열·건조함에 따라 냉각된다.

고정층 가스화 보일러는 회분의 용융을 피하기 위해 회융점이 높은 석탄을 사용하며 상부층에 건조 기능이 있어 수분이 많은 갈탄을 직접 투입할 수 있는 특징이 있다.

대표적인 고정층 가스화 보일러인 Lurgi는 세계적으로 수백기가 가동하고 있다.

유동층 가스화는 산소, 수증기 등 가스화 제로 보일러 안의 석탄 입자를 기포 유동 상태로 유지시켜 석탄 입자와 가스화제를 반응시키는 프로세스로, 입자의 유동 교반에 따라 보일러 내부 온도, 석탄 입자 분포가 균일하게 유지되는 것으로 알려졌다.

유동층 가스화 보일러는 10mm 이하부터 50mm까지 폭넓은 입경의 석탄을 사용할 수 있어 양질의 석탄 뿐만 아니라 난분쇄, 고회분, 고수분 저품위탄도 투입할 수 있다.

U-GAS, KBR의 보일러가 대표적이며 U-GAS는 버블링 유동층 형식으로 하루 석탄 처리량이 최대 1200톤, KBR은 현재 건설하고 있는 고속순환 유동층 형식 Kemper IGCC(석탄가스화복합발전)용의 석탄 처리량이 4600톤에 달하고 있다.

분류층 가스화는 버너를 이용해 석탄을 보일러 안에 분무함과 동시에 가스화제인 산소, 공기를 주입하고 온도를 1200-1600℃로 설정함으로써 회분을 용융시켜 보일러 바닥으로 배출시키는 프로세스로, 온도가 석탄재의 용융 유동점 이상으로 높아 석탄가스화 속도가 빠르고 석탄 처리량이 많을 뿐만 아니라 프로세스가 간결한 장점이 있어 개발이 집중되고 있다.

일본은 신에너지·산업기술종합개발기구(NEDO)가 1983년부터 석탄 베이스 수소를 제조하기 위해 석탄가스화 보일러를 연구한 결과 HYCOL 가스화 프로세스를 개발했다.

HYCOL 가스화 보일러는 이후 J-Power가 NEDO의 지원을 받아 실시한 석유가스화 연료전지 복합발전(IGFC) 프로젝트인 다목적 석탄가스 제조기술 개발 EAGLE 프로젝트로 전환한데 이어 현재 Osaki Coolgen 프로젝트로 이어지고 있다.

EAGLE 보일러는 본체가 가압용기 안에 있으며 수냉·내화벽으로 이루어진 가스화 반응부를 중심으로 위쪽에 수냉벽 구조의 열회수부, 아래쪽에 슬러그를 냉각하는 부분이 있다.

CO2 제거해 고순도 수소 제조

석탄가스화로 생성된 가스는 CO, CO2, H2, CH4, 황화수소(H2S) 등을 함유하고 있으며 생성가스를 이용해 수소를 제조하기 위해서는 CO를 H2로 전환하는 시프트 공정, 불순물을 제거하는 정제 공정이 필요하다.

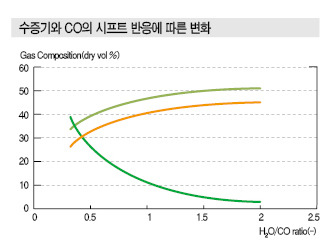

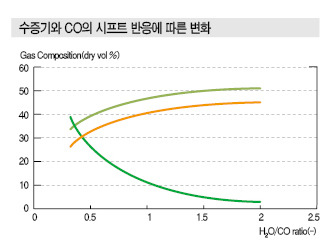

CO는 고온 수증기와의 반응을 통해 H2, CO2로 전환되며 온도가 낮거나 H2O 분압이 높을수록 수소 생성량이 증가하기 때문에 수소를 더욱 많이 생산하기 위해서는 시프트 반응기에 포화 수증기를 도입하고 반응열을 반응기 밖으로 방출하는 것이 중요한 것으로 나타나고 있다.

시프트 반응의 온도 조건은 중온과 저온이 있다.

중온 시프트 반응은 350-550℃로 주로 Fe2O3로 구성된 촉매를 사용하며 생성가스의 CO 함유비율은 약 3%이다.

저온 시프트 반응은 180-280℃로 촉매 성분은 Cu, Co, Mo가 주류를 이루고 있으며 생성가스의 CO 함유비율은 0.3% 이하이다.

실제로는 가스, 제조제품 조건에 따라 중온·저온반응기를 조합해 사용하고 있다.

1980년대 이후에는 저온 시프트 반응에 내유황 촉매가 사용됨에 따라 중온 시프트 반응 후에 정밀탈황 공정을 거치지 않고 직접 저온 시프트 반응을 진행할 수 있어 내유황 촉매가 석탄가스 시프트 반응의 주요 촉매로 부상했다.

시프트 반응 후 생성된 가스는 수소 외에 CO, CO2, H2S, CH4, 아르곤(Ar) 등 불순가스를 함유하고 있어 일반적으로 렉티졸(Rectisol)법에 따라 저온 메탄올로 H2S와 CO2를 흡수·제거한 후 정제 공정을 진행하는 것으로 알려졌다.

수소 정제기술은 탈황, 탈탄소 후 가스로부터 수소를 직접 추출하는 PSA(Pressure Swing Adsoption), 액체질소로 가스 속에 있는 미량의 불순가스를 액화해 제거하는 심랭분리법이 있다.

흡착탑과 감압 공정으로 이루어진 PSA 장치는 흡착탑에 충진된 가스흡착제의 가스흡착 선택성에 따라 필요한 가스를 분리하는 구조이다.

구체적으로는 탈황과 탈탄소 후의 가스가 응축수를 분리한 후 원료가스로 PSA 유닛에 공급되며 먼저 수소를 제외한 가스를 흡착해 수소만 통과시킨다.

흡착제가 거의 포화되면 밸브를 잠그고 감압 조작을 통해 흡착한 불순가스를 오프가스로 제거하는 공정을 복수의 흡착탑에서 반복함으로써 고순도 수소가 제조되는 시스템이다.

오프가스에 포함된 수소, CO, CH4 등은 다른 용도로 사용된다.

PSA는 흡착탑 수에 따라 다르지만 수소 회수율이 대체로 80-90% 이상에 달하며 완성제품의 수소 농도는 99.999%로 불순물을 10ppm 이하까지 줄일 수 있는 것으로 알려졌다.

중국 Shenhua Group은 석탄가스화 이후 PSA를 이용해 수소를 제조하고 있는 가운데 석탄 처리량이 하루 4000톤으로 수소를 626톤 제조해 석탄 직접액화 반응기에 공급하고 있다.

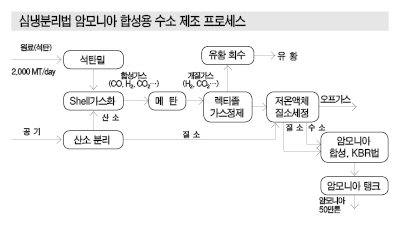

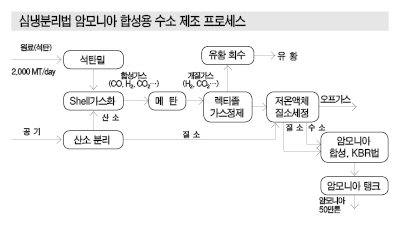

암모니아 제조용 고순도 수소를 제조할 때는 탈황 및 탈탄산 공정 후 액체질소를 이용하는 심냉분리법으로 CO, CO2, CH4, Ar 가스를 제거한다.

질소는 끓는점이 마이너스 195.8℃로 수소 이외의 가스에 비해 액화 온도가 낮아 액체질소를 심냉함으로써 수소 이외의 가스를 제거할 수 있기 때문이다.

심냉분리법으로는 99.9%에서 99.999%까지 순도가 높은 수소를 얻을 수 있으며 메탄, CO가 포함된 오프가스는 연료가스로 활용된다.

HyPr-RING, CO2 분리·회수 불필요

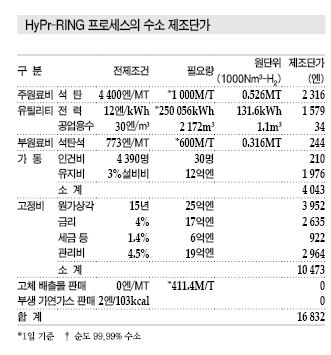

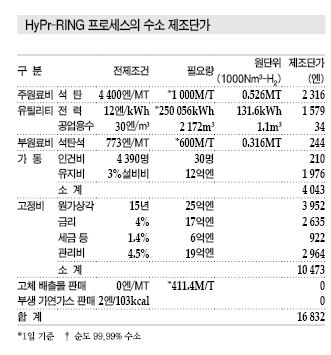

최근에는 석탄 베이스 수소를 제조할 때 발생하는 CO2를 고정·회수하는 프로세스를 조합한 HyPr-RING 프로세스가 개발됐다.

HyPr-RING 프로세스는 기존 공법과 달리 석탄가스화 장치 안에 CO2 흡수제인 염화칼슘을 첨가해 가스화와 동시에 CO2를 흡수함으로써 시프트 반응을 촉진해 가스화 보일러에서 고순도 수소를 직접 제조하는 기술로, 생성된 탄산칼슘은 열분해를 통해 산화칼슘으로 재생해 재이용한다.

열분해에 필요한 열에너지는 대부분 산화칼슘의 화학에너지로 산화칼슘은 석탄가스화 보일러에 재투입됨에 따라 CO2 분리에 필요한 에너지의 일부가 화학에너지로 보존되고 가스화 보일러에 투입된 후 수소 생성반응에 이용되기 때문에 수소를 고효율로 제조할 수 있다.

HyPr-RING 프로세스는 가스화 보일러 안에서 석탄이 가스화됨과 동시에 CO2 고정·회수가 진행됨에 따라 생성가스에서 CO2를 분리·회수할 필요가 없으며 온도 650℃, 압력 3MPa 수준의 유동상 가스화 보일러가 적합한 것으로 나타나고 있다.

이론적으로는 보일러에 석탄, 탄산화 칼슘, 수증기를 공급함에 따라 수소와 CaCO3가 생성되고 열을 공급할 필요가 없으며 CaCO3는 재생 시 CaO와 CO2로 분리되고 CO2는 고농도로 회수된다.

HyPr-RING 프로세스는 발열·흡열, 가스 생성·분리 반응을 통합한 반응이 하나의 보일러 안에서 이루어지는 것이 특징이다.

보일러에 투입한 CaO는 CO2 흡수, 가스화의 촉매작용 뿐만 아니라 탈황 등에도 효과가 있어 유기물 속에 포함된 S, Cl, F 등 유해물은 CaO 흡수제에 따라 염 형태로 고정된다.

CaO는 NH3, 타르 분해를 촉진하는 작용도 있다.

HyPr-RING 프로세스 기술은 일본 경제산업성이 2000-2007년 보조사업으로 개발했다.

벤치 스케일 연속가동 시험을 통해 안정적인 시험가동에 성공했으며 가스 생성물은 주로 수소와 메탄으로 CO와 CO2 함유율이 0.2% 이하에 불과하고 H2S, NH3 등 유해가스가 거의 없는 것을 확인했다.

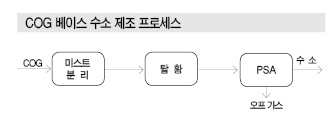

COG도 수소 제조 프로세스로 주목

수소는 COG로도 제조할 수 있는 것으로 나타나고 있다.

석탄은 제철용 코크스를 제조할 때 열분해에 따라 수소를 포함한 COG가 발생하고 PSA로 COG에서 불필요한 물질을 분리·회수함으로써 수소를 얻을 수 있으며 회수된 COG는 제철소에서 환원가스로 이용했다.

수소는 연료전지발전, FCV가 실용화됨과 동시에 수요가 증가함에 따라 석탄 베이스 제조기술 보급이 가속화될 것으로 예상되고 있다.

표, 그래프 : <석탄가스화 수소 제조 프로세스><수증기와 CO의 시프트 반응에 따른 변화><Shenhua Group의 석탄액화용 수소 제조 프로세스><가스의 끓는점 비교><심냉분리법 암모니아 합성용 수소 제조 프로세스><HyPr-RING 프로세스의 수소 제조단가><COG 베이스 수소 제조 프로세스><COG의 조성>