일본이 기능성 화학제품의 연속정밀생산 프로세스 개발을 추진한다.

일본 신에너지·산업기술종합개발기구(NEDO)는 일본이 강점을 보유하고 있는 불균일계 촉매 기술을 적용해 배치공법으로 생산하고 있는 기능성 화학제품을 효율적인 연속플로우공법으로 전환하는 기술을 개발할 방침이다.

2019년부터 7년간 진행할 계획이며 대폭적인 에너지 절약, 폐기물 배출 감축, 코스트다운 효과 뿐만 아니라 해외에 의존하고 있는 원료의약품 생산을 일본으로 되돌리는 효과도 있을 것으로 기대하고 있다.

플로우 합성기술은 세계적으로 개발경쟁이 치열한 분야로 논문 발표건수는 유럽이 약 절반을 차지하고 있으며 미국, 중국, 일본이 뒤를 잇고 있다.

일본은 논문 발표건수에서 뒤처져 있으나 2015년 고바야시 슈 도쿄대학 교수 연구팀이 불균일계 촉매를 이용해 연속플로우공법으로 의약원제인 로리프람(Rolipram) 합성에 성공해 세계적으로 주목을 받으면서 연구개발(R&D)이 활발해지고 있다.

2015년 9월에는 산업기술종합연구소와 도쿄대학을 중심으로 제약, 화학, 플랜트, 엔지니어링 등 74사가 참여해 플로우 정밀합성 컨소시엄(FlowST)을 설립함으로써 정보교류 및 산학관 제휴를 추진할 수 있는 체제를 구축했다.

NEDO 프로젝트는 연속플로우공법에 따른 기능성 화학제품 생산 프로세스를 7년 이내에 실용할 수 있는 수준으로 완성하겠다는 목표를 세우고 2019년 3월13일부터 실행자 모집을 시작했다.

구체적으로는 2025년까지 매시간 그램 단위를 생산할 수 있는 소량 생산설비를 개발하고 킬로그램 단위의 중량 생산설비로 확대하는데 필요한 요소기술을 정리할 계획이다.

연속 정밀생산 프로세스를 확립하면 관련매출이 2015년 1조6000억엔에서 2030년 3조6000억엔으로 확대되고 이산화탄소(CO2) 배출량 감축 효과는 2030년 491만톤, 2050년 1170만톤, 폐기물 감축 효과는 2030년 144만톤, 2050년 289만톤에 달할 것으로 예상하고 있다.

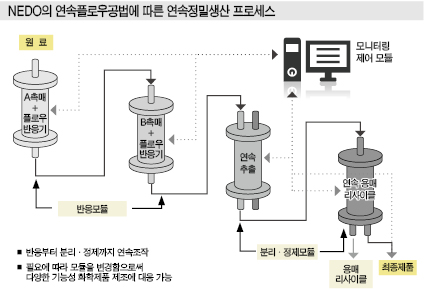

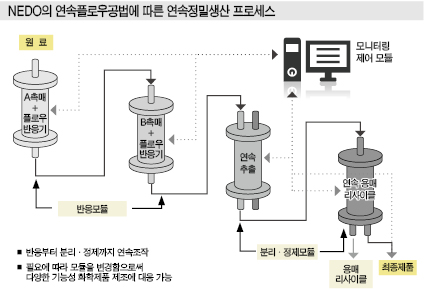

R&D 항목으로는 반응·촉매, 고효율 반응기 모듈, 연속분리·정제기술을 포함하고 있다.

기존 기능성 화학제품을 목적으로 한 플로우 합성공법은 균일계 촉매와 원료를 혼합해 흐르게 하는 배치공법의 연장으로 개발됐으나 적용 가능한 반응이 한정적이고 반응 후에 촉매를 분리하는 프로세스가 필요한 단점이 있다.

NEDO 프로젝트에서는 동시에 생성되는 물질이 적고 여러 반응을 연결해도 이후 반응이 원활한 불균일계 촉매를 개발할 계획이며 최종적으로는 150시간 이상 연속가동이 가능한 촉매를 이용해 수율 90% 이상의 반응을 20종 이상 개발하겠다는 목표를 세우고 있다.

연속생산 프로세스는 여러 합성단계에서 복잡한 혼합물로부터 목적물을 고효율 분리·정제할 필요가 있어 연속추출기술, 연속농축·분리기술, 용매·가스류 연속재생기술에 우선적으로 대응하고 최종적으로는 목적물질의 85% 이상을 추출·분리하는 모듈을 개발할 방침이다.