접착제는 전기자동차(EV) 성장을 타고 상온경화가 가능한 2액형 구조용 접착제 연구개발(R&D) 및 국산화 필요성이 강조되고 있다.

자동차산업에서 구조용 접착제는 탄소배출을 줄이기 위한 경량화 소재로 분류되고 있으며 볼트 조립, 용접을 넘어 CFRP(Carbon Fiber Reinforced Plastic), 알루미늄 등 이종소재를 연결해주는 역할을 하고 있다.

미국 자동차 메이저 포드(Ford)는 F-150에 기존보다 3배 이상의 구조용 접착제를 사용해 무게를 약 25kg 줄인 것으로 알려졌다.

자동차 중량을 10% 줄이면 연비가 8% 향상되고 제동거리는 5% 단축되며 차체 내구수명은 1.7배 증가하는 효과를 나타내는 것으로 알려졌다.

구조용 접착제로 강성·내구성 개선

자동차산업은 생산성을 높이기 위해 기계화 공정을 도입하고 있으며 최근에는 스마트팩토리 체제로 전환하고 있어 구조용 접착제의 역할이 커지고 있다.

페이스트 접착제는 기계가 자동차 프레임에 먼저 도포를 진행하며, 테이프 접착제는 용접 작업자들이 직접 붙이는 형태로 공정이 이루어지고 있다.

특히, 자동차는 주행효율을 높이기 위해 설계 디자인의 복잡성이 높아지고 있어 기계나 작업자들이 용접과 조립하기 어려운 부위 연결에 구조용 접착제가 유용하게 쓰이고 있다.

안전을 위한 강성 확보에도 접착제가 유리한 것으로 알려졌으며 구조용 접착제를 사용하면 정적 강성 8-15% 증가, 동적 강성 2-3Hz 증가, 결합 내구성은 최대 100% 높아지는 것으로 알려졌다.

산업용 접착제는 전단강도 10MPa 수준으로 사용되고 있으나 안전성이 요구되는 자동차 접착제의 기본 요구 전단강도는 25MPa로 높으며 글로벌 자동차 생산기업들은 35MPa 수준의 접착제를 사용하는 것으로 파악된다.

프레임 충격을 분산시킬 수 있는 접착제의 유연성과 충격강도 역시 강조되고 있으며 스페셜티 레진 적용에 따라 성능 차이가 나는 것으로 알려졌다.

주행 시 소음과 진동을 줄이고 불쾌감을 개선할 수 있으며 용접을 보강하거나 축소하면서 부식 문제 개선도 가능하다. 최근에는 경량화 소재 발달에 따라 이종소재 접착제가 주목받고 있다.

에폭시·아크릴·우레탄계 반응형이 주류

미국 연방규격을 만족하는 자동차 구조용 접착제는 에폭시수지(Epoxy Resin)계, 아크릴(Acrylic)계, 우레탄(Urethane)계, 사이아노아크릴(Cyanoacrylate)계를 포함한 반응형 접착제가 쓰이고 있다.

접착력은 아크릴계 성능이 가장 우수하나 박리강도나 충격강도가 낮아 에폭시수지와 잠재성 경화제가 미리 혼합된 1액형 에폭시 접착제가 주로 투입되고 있다. 전기적 성질과 기계적 강도, 내구성, 접착력이 우수하고 가격 경쟁력도 갖추고 있기 때문이다.

특히, 1액형 접착제에 투입되는 잠재성 경화제는 고온에서 구조적 반응이 일어나기 때문에 상온 보관이 용이하며 주로 우레아(Urea) 계열 촉매가 쓰이는 것으로 알려졌다.

자동차 생산기업들이 요구하는 전단강도와 유연성, 충격강도 기준을 맞추기 위해서 특별한 기능을 가진 스페셜티가 적용되고 있으며 유연화제(Flexibilizer)와 강인화제(Toughner)가 핵심 소재로 투입되고 있다.

산업용 접착제는 유연화제로 대부분 프탈레이트(Phthalate)계 가소제를 쓰고 있으나 전단강도를 떨어뜨려 구조용 접착제용으로는 이소시아네이트(Isocynate)계 우레탄 소재가 채택되고 있다.

강인화제는 헌츠만(Huntsman)의 CTBN(Carboxyl-Terminated Butadiene Acrylonitrile), 가네카(Kaneka)의 CSR(Core Shell Rubber) 마스터배치, Croda Smart Materials의 다이머 에폭시(Dimer Modified Epoxy)가 주요 소재로 채용되고 있다.

CTBN은 부타디엔(Butadiene) 액상 고무에 에폭시를 치환해 고무 특성을 구현하는 전통적인 소재로 내한성이 뛰어나 충격강도 개선에 쓰였으나 가격 경쟁력에서 불리해 최근에는 밀려난 것으로 파악된다.

CSR은 나노입자 코어에 부타디엔 계열 소재를 적용하면서 탄성을 살린 소재로 나노입자 특성상 분산기술 장벽이 높은 것으로 알려졌다. 국내기업이 국산화한 후 부분 대체하고 있으며 아이오닉5, EV6, 제네시스에도 적용되고 있다.

다이머 에폭시는 이종소재 부착 접착제의 강인화제로 주목받고 있다. 지방산 구조를 보유한 소수성이며 강도가 부족해 물성 감소를 최소화하는 형태로 사용되고 있으나 최근 알루미늄 표면 부착에 필요한 소재로 다시 부각되고 있다.

특히, 전기자동차 배터리 케이스의 핵심소재에는 다이머 에폭시가 강인화제로 투입돼 알루미늄 표면 부착을 구현하고 있는 것으로 알려졌다.

현대자동차, 2030년 전기자동차 187만대 목표

글로벌 자동차 생산량은 2021년 7979만대로 집계됐으며 구조용 접착제는 자동차 대당 약 1kg이 투입되는 것으로 파악된다.

국내 자동차 생산량은 2020년 코로나19(신종 코로나바이러스 감염증) 영향으로 351만대를 생산해 전년대비 11.2% 감소했고 2021년에는 자동차용 반도체 수급난으로 346만대로 1.3% 감소한 것으로 나타났다.

내연기관 자동차 생산량이 감소한 영향으로 파악되며 경량화 소재 중요도가 높은 친환경 자동차 생산량은 오히려 늘어났다.

산업통상자원부에 따르면, 하이브리드자동차(HV)와 전기자동차 등 친환경 자동차는 2022년 1분기 국내 판매대수가 8만7315대로 전년동기대비 26.9% 급증했다. 특히, 전기자동차 판매는 2만5532대로 92.4%, 수출도 5만683대로 78.6% 폭증했다.

친환경 자동차 생산량이 증가하면서 접착제도 호조를 나타내고 있다.

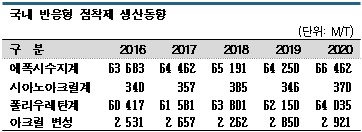

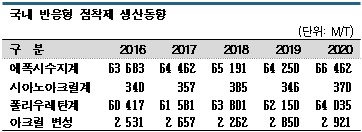

한국접착산업협회에 따르면, 2020년 국내 접착제 생산량은 82만6353톤으로 전년대비 3.5% 증가했고 에폭시수지계 접착제는 2016년 6만3683톤에서 2020년 6만6462톤으로 4.4% 증가했다. 에폭시수지계를 포함한 반응형 접착제 생산량은 13만5336톤으로 3.2% 늘어났다.

자동차, 열차 등 수송용 접착제는 2020년 출하량이 8만1809톤으로 6.7% 증가함으로써 전자·전기용(8.6%)에 이어 가파른 성장률을 나타냈다.

현대자동차는 전기자동차 판매량을 2021년 14만대에서 2030년 187만대로 확대할 계획 아래 싱가폴에 스마트팩토리를 건설하고 울산 내연기관 자동차 생산설비 역시 스마트팩토리 시스템을 일부 적용할 방침이다.

다만, 1액형 접착제는 고온 조건에서 경화가 필요하나 전기자동차 생산을 위한 스마트팩토리에는 고온 공정 적용이 어렵고 탄소중립 기조와도 충돌하는 문제가 발생하고 있다.

CFRP와 알루미늄 등 이종소재는 고온에서 외형이 왜곡돼 품질 저하로 이어지고 있으며 현대자동차는 상온 경화를 위해 에폭시 기반의 2액형 접착제를 요구하는 것으로 파악된다.

현재 1액형 접착제는 물성을 지키면서 고온에서 30분 안에 경화가 가능하나 2액형 접착제는 동일 조건에서 접착 성능과 물성 구현에 난항을 겪고 있다.

공정시간은 자동차 생산성과도 연관이 있어 2액형 접착제의 경화속도를 단축하는 기술과 소재 개발의 중요성이 강조되고 있다.

아미스트 황종원 대표는 “경화속도 단축은 현재 소재로도 가능하나 충격강도 기준에 미달한다”며 “물성을 유지하면서 경화속도를 빠르게 앞당기는 신소재가 필요하다”고 강조했다. (홍인택 기자: hit@chemlocus.com)