아사히카세이, IoT 플랫폼 활용 … 클라우드상에서 수율까지 일괄 관리

아사히카세이(Asahi Kasei)가 생산 현장의 데이터를 집약‧분석함으로써 품질 관리를 고도화하는 시스템을 확대하고 있다.

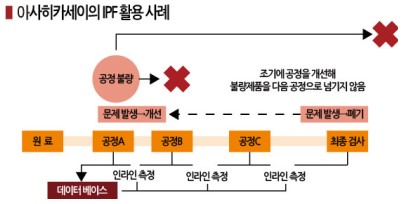

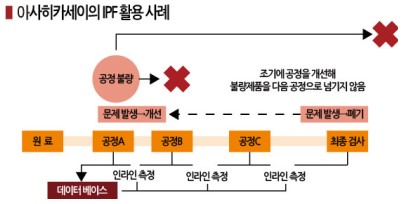

동일제품을 생산하는 여러 공장으로부터 수집한 데이터를 분석해 공장별로 품질이 달라지게 만드는 원인을 특정할 때 소요됐던 시간을 대폭 단축했으며 생산라인상(인라인) 발생할 수 있는 잠재적인 품질 불량을 조기에 검출함으로써 불량제품 발생을 막고 있다.

최근 수요기업들의 품질 관련 니즈가 고도화되고 있어 현장에서 취득한 데이터를 100% 활용하는 방식으로 품질은 물론 수율까지 향상시키는 것을 목표로 하고 있다.

아사히카세이는 2021년부터 그룹 공통 생산 데이터 분석 환경인 제조 IoT(사물인터넷) 플랫폼(IPF)을 운영하고 있다. 생산 현장의 각종 데이터를 클라우드 시스템에 모아 분석하고 다시 개별 현장에 분석 결과를 알려주는 플랫폼으로 피드백이 간편하면서 신속하게 진행된다는 장점이 있다.

최근 동일제품을 생산하는 국내외 공장 3곳의 데이터를 IPF에 모은 후 품질 관리를 일원화하는 작업에 착수한 것으로 알려졌다. 3개 공장의 데이터를 일괄적으로 관리함으로써 기존에는 일주일 정도 걸렸던 품질 변화요인 특정 시간을 몇시간 단위로 크게 단축했다.

공장별로 동일한 가동체제를 유지하더라도 원료나 날씨에 따라 품질이 달라질 수 있어 품질 변화요인을 특정함으로써 균일한 품질로 조정하는 작업은 수요기업의 부담 경감 및 신뢰 획득에 크게 도움이 되는 것으로 평가되고 있다.

인라인 측정 데이터를 활용해 품질을 개선하는 작업도 본격화하고 있다.

생산 프로세스가 연속적으로 연결된 일반적인 소재계 공장은 중간공정만 검사하는 것이 어려워 최종검사까지도 불량제품 발생을 알아채기 어렵다는 단점이 있다.

아사히카세이는 인라인에서 중간공정의 물성을 측정할 수 있는 품질관리용 센서를 개발했으며 프로세스 데이터와 마찬가지로 센서별로 모은 데이터를 다른 데이터들과 함께 분석함으로써 중간단계에서도 품질관리 고도화에 성공했다.

인공지능(AI)과 데이터를 조합해 생산공정을 최적화하는 PI(Process Informatics) 기술 활용으로는 품질을 정교하게 제어하고 있다.

앞으로는 센서나 PI 기술을 총동원해 품질 불량을 조기에 검출하고 개선해 불량제품이 다음 공정으로 넘어가지 않도록 하는 시스템을 확립할 계획이다.

품질 불량을 막는 IPF 플랫폼의 데이터 분석 과정은 생산설비의 이상을 예측할 때도 활용이 가능한 것으로 알려졌다.

특정제품 압출기에 적용한 시스템은 농도를 조사해 원료 투입상 문제가 발생한 것을 감지할 수 있고 적절한 타이밍에 청소 작업자를 투입하도록 해 고장 방지 및 가동 안정화를 달성할 수 있을 것으로 기대된다.

데이터 분석을 활용한 공장 가동 고도화는 인구 감소, 특히 숙련 기술자가 급감하고 있는 최근의 환경 변화에 따라 가속화되고 있다.

현재 IPF를 활용하고 있는 공장은 아사히카세이의 전체 100여개 공장 가운데 10곳 정도에 불과하나 IPF와 유사한 플랫폼을 구축해 데이터 활용에 나선 곳도 있는 것으로 알려졌다.

유사 플랫폼을 사용하는 공장 역시 IPF와 동일한 체계를 갖추었기 때문에 시스템 구축 및 관리 안정화에 효과를 얻고 있다.

앞으로는 공장별 상황에 맞추어 데이터 활용을 전사적 차원으로 확대할 계획이다. (K)