페인트는 수지 타입에 따라 아크릴(Acrylic), 에폭시(Epoxy), 우레탄(Urethane), 비닐(Vinyl), 알키드(Alkyd), 폴리에스터(Polyester) 등으로 분류되며 각각 내후성, 내광성, 방식성, 상온 또는 열경화성, 원료코스트 등 성능 밸런스가 상이한 것으로 파악되고 있다.

중방식 페인트는 앞으로 중국 및 동남아시아가 성장을 좌우할 것으로 예상되고 있다. 중국 및 동남아 지역은 공장 신규건설 및 인프라 정비가 증가하고 있다.

특히, 중국은 경제성장이 둔화되고 있음에도 대기오염 개선 등 환경대책을 강화하고 있어 무용제, 수성 등 친환경형 페인트 수요가 급증할 가능성이 제기되고 있다.

아크릴페인트, 용제계 대체 가속화

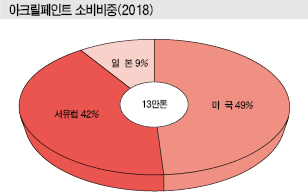

아크릴페인트는 내후성과 코스트 밸런스가 뛰어나 전체 페인트 수요의 약 25%를 차지하고 있으며 건축물 뿐만 아니라 자동차에도 두루 사용되고 있다.

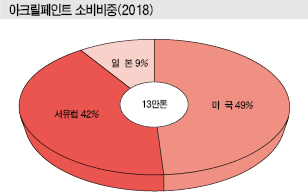

미국, 서유럽, 일본의 아크릴페인트 소비량은 13만톤 이상이며 중국을 포함하면 글로벌 소비량이 26만톤을 넘는 것으로 추정되고 있다.

아크릴페인트는 에멀전 또는 수용성인 수계, 용제계, 자외선 경화형, 분체형 등이 있으며 친환경적인 에멀전 타입이 가장 많고 주로 건축 내·외장에 투입되고 있다.

자동차에는 베이스코트 등에 아크릴페인트가 채용되고 있으며 최근에는 환경대책에 따라 용제계가 수계로 전환돼 세계적으로 베이스코트의 절반 이상이 수계로 전환된 것으로 파악되고 있다.

미국은 건축 및 자동차용 수요가 성숙단계에 접어들었으나 건축 분야에서는 생산기업들이 홍보를 통해 고기능성 아크릴 에멀전 페인트 판매를 촉진하고 있다.

이에 따라 다른 용제계 알키드페인트 등을 대체하고 있으며 앞으로도 수요가 계속 증가할 것으로 예상되고 있다.

그러나 알키드페인트도 수계화됨으로써 수계 아크릴페인트와 경쟁할 가능성이 제기되고 있다.

중남미 시장은 2014년 무렵까지 고성장을 유지했으나 2015- 2016년 국제유가 하락에 따른 경제위기, 브라질·아르헨티나·베네주엘라 등의 불안정한 정치 상황에 따라 침체되기 시작했으며 앞으로 5년 동안 낮은 성장률을 지속할 것으로 예상되고 있다.

서유럽은 수출용 자동차에 대한 소비가 늘어나고 있으며 중동에서는 건축용이 증가하고 있다.

아시아에서는 중국 및 인디아를 중심으로 성장이 기대되고 있다. 특히, 중국은 주거용을 포함한 건축용, 상업용, 자동차용, 공업용 전반에 걸쳐 수요가 확대되고 있다.

원료 아크릴 에멀전은 다우케미칼(Dow Chemical), 바스프(BASF), 셀라니즈(Celanese) 등이 세계적으로 공급하고 있다. 중국은 품질이 다양하고 생산기업이 산재하고 있으나 수요는 매우 큰 것으로 파악되고 있다.

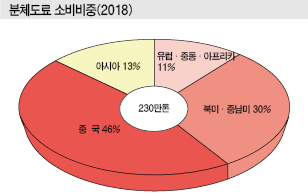

분체도료, 신흥국 성장으로 세계수요 230만톤

분체도료는 유기용제를 함유하지 않은 친환경 공업용 페인트로 미관, 방식성, 내광성이 우수한 것으로 평가되고 있다.

특히, 초기 설비투자액이 비교적 작아 중소기업도 경쟁력을 확보할 수 있어 다양한 분야에서 용도 개발이 이루어지고 있다.

최대 시장인 중국에서는 중소기업을 포함해 500사 이상이 분체도료를 생산하고 있으며 지역, 용도, 시장을 제한해 공급하고 있는 것으로 알려졌다.

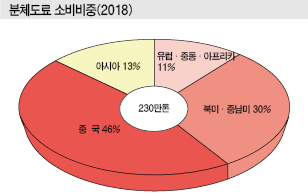

분체도료는 주로 일반금속, 가전, 건축, 자동차 등에 투입되고 있으며 글로벌 수요가 약 230만톤에 달하는 것으로 추정되고 있다.

유럽, 미국, 일본 등 선진국은 성장률이 낮으나 신흥국은 연평균 성장률이 6-7%인 중국을 중심으로 고성장을 계속하고 있다.

그러나 분체도료는 고온에서 가교하고 소재가 금속이며 미관이 용제계에 비해 떨어지는 등 기술적 제약이 있어 용제계를 완전히 대체하지는 못하고 있다.

분체도료를 채용한 신차용 페인트가 개발된 바 있으나 수계 페인트로도 유기용제를 감축할 수 있어 분체도료 사용이 한정되고 있다.

미국은 공업용 페인트에서 분체도료가 차지하는 비중이 약 10%에 불과하며 비교적 사용량이 많은 철제가구, 가전, 자동차 언더바디용도 사용비중이 25%에 그치고 있다.

분체도료 수요비중은 서유럽과 중국이 미국에 비해 높으며 일본은 낮은 것으로 파악되고 잇다.

앞으로는 글로벌 시장에서 인수합병(M&A)을 통해 경쟁력을 강화하는 사례가 늘어날 것으로 예상되고 있다.

개발도상국에서는 수요 증가에 대응하기 위한 신증설, 선진국에서는 금속 외에 목재, 플래스틱에 적용하기 위한 저온경화 소재 및 경화방법 개발이 진행되고 있다.

자외선(UV) 경화를 이용한 분체도료 도장도 저온경화에 유효해 MDF(중밀도 섬유판)용으로 기대되고 있으나 본격적인 채용은 아직 한정적인 것으로 나타나고 있다.

수성페인트, 중방식 시장 확대에 품질규격 제정

일본은 중방식 분야에서 수성 페인트 수요가 증가함에 따라 품질규격을 제정해 대응하고 있다.

일본은 2018년 9월20일 중방식 분야의 수성페인트 품질규격을 기존 용제형 페인트 JIS인 JIS K 5551(구조물용 녹방지 페인트)과 JIS K 5659(강구조물용 내후성 페인트)에 추가하는 형태로 개정했다.

페인트는 친환경적 관점에서 휘발성 유기화합물(VOCs) 감축 대책이 진행되고 있어 옥외 페인트가 중심인 건축용 페인트는 수성페인트 보급비율이 65.5%에 달하고 있으나 중방식 분야는 6.7%에 머무르고 있다.

아울러 많은 도장물건에 인용되는 강도로교 방식편람, 공공건축공사 표준사양서 등에 표준사양으로 기재되기 위해서는 JIS가 필수적임에 따라 중방식 수성페인트 JIS의 조기 제정에 대한 요구가 높았다.

다만, 현행 용제형 페인트 JIS가 이미 표준사양서에 기재되고 있어 조기 보급을 목표로 새롭게 수성 JIS를 제정하지 않고 현행 용제형 JIS에 추가하는 형태로 개정했다.

이에 따라 JIS 중 JIS K 5551은 기존 용제형 A, B, C종, 수성 D, E종으로, JIS K 5659는 기존 용제형 A종, 수성 B종으로 변경했다.

중방식 수성페인트는 JIS가 제정됨에 따라 국가, 지방자치단체, 철도, 도로, 교량 관련 시험도장 및 채용이 증가할 것으로 예상되고 있다.

중방식 도장은 1차 프라이머, 초벌 페인트, 중간칠 페인트, 마무리칠 페인트 등 기능이 다른 페인트를 조합해 도장 시스템으로 장기내구성을 확보하고 있다.

도장에 따른 방식은 시간이 경과함에 따라 도막이 열화해 방식 효과가 저하되나 적절한 시기에 다시 칠함으로써 효과를 장기간 유지할 수 있는 특징이 있다.

환경대응 및 코스트 절감 기대

중방식 도장은 환경대응 및 코스트 절감이 가장 중요한 과제가 되고 있다.

환경대응은 VOCs 감축을 중심으로 이루어지고 있다.

VOCs 대책은 벤젠(Benzene), 톨루엔(Toluene), 자일렌(Xylene) 등 강용제계 페인트를 MIR 값이 낮고 인체에 대한 영향이 적은 미네랄스피릿(Mineral Spirit) 중심의 약용제계로 전환하는 방식으로 진행됐으나 최근 VOCs 배출량을 더욱 감축하기 위해 무용제형 페인트 및 수성페인트 전환이 요구되고 있다.

특히, 수성화 움직임이 본격화되고 있으며 2018년 9월 수성 중방식 페인트에 대한 JIS가 제정됨에 따라 수요가 더욱 확대될 것으로 예상되고 있다.

건설부터 유지관리, 공용 종료까지 소요되는 코스트인 LCC (Life Cycle Cost) 감축도 중요한 요소로 자리 잡고 있다.

최근에는 저 LCC 관점에서 재칠주기를 연장하기 위해 아연말(Zinc Rich) 페인트, 에폭시수지(Epoxy Resin) 페인트, 불소수지(Fluororesin) 페인트를 도장공정으로 조합해 장기내구성을 부여하는 중방식 페인트 채용이 확대되고 있다.

아울러 교량 등 강구조물 교체·보수 필요성이 높아짐에 따라 예산 확보 및 노동력 부족 문제가 우려되고 있어 LCC 저감에 기여하는 후막형 페인트가 주목받고 있다.

일반적으로 2회 공정으로 칠하는 후막을 단 1회만으로 확보할 수 있어 공정 및 공사기간 단축에 따라 공사비용을 절감할 수 있을 뿐만 아니라 노동력 확보 문제에도 기여할 수 있는 강점이 있다.

고도 성장기에 건설된 인프라는 대부분 노후화해 조기대책이 선결과제로 부상하고 있다.

특히, 교량은 노후화가 심해 재칠시기에 접어듦으로써 대폭적인 수요 창출이 확실시되고 있다.

콘크리트 구조물은 염해, 중성화에 따른 내부 철근 부식, 알칼리 골재 반응에 따른 콘크리트 열화, 균열 등이 새로운 사회문제로 부상하고 있어 콘크리트 열화 방지 및 유지보수의 유효한 수단으로 도장이 중요시되고 있다.

선박용, 2018년 생산량 10만kl대로 격감

국내 페인트 시장에서는 선박용 페인트의 위상이 약화되고 있다.

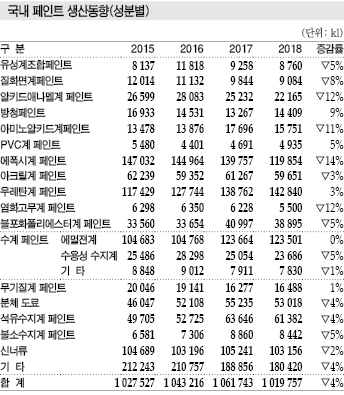

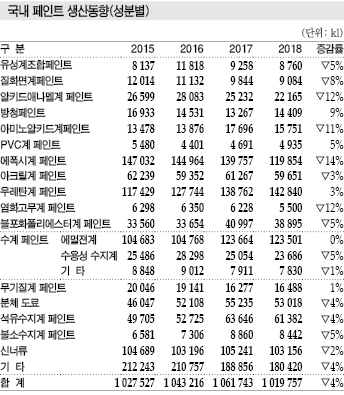

한국 페인트·잉크공업협동조합에 따르면, 전체 페인트 생산량은 2018년 101만9757킬로리터로 전년대비 4% 감소했다.

페인트 생산량은 2015년 102만7527킬로리터에서 2016년 104만3216킬로리터, 2017년 106만1743킬로리터로 증가세를 나타냈으나 2018년에는 감소세로 전환됐다.

가장 크게 감소한 것은 선박용 페인트로 10만3044킬로리터로 17% 격감했다. 선박용 페인트는 KCC가 주력 생산하고 있으며 노루페인트도 공급하고 있다.

KCC는 2018년 페인트 사업부문에서 매출 1조4839억원에 영업이익 337억원을 기록했으며 전체 영업이익에서 차지하는 비중이 13.8%에 그친 것으로 나타났다.

2018년 1-7월 국내 조선업 수주가 83% 늘어났지만 선박 건조까지 2-3년이 걸리는 만큼 KCC에게 직접적인 수혜로 작용하지 못했고 국제유가 상승 등에 따른 원료가격 급등에 맞추어 판매가격을 올리는데 실패한 영향이 큰 것으로 파악된다.

건축용 페인트 생산량 역시 19만8052킬로리터로 3% 줄어들었고 자동차용 페인트는 신차용이 12만2926킬로리터로 5%, 보수용은 2만6140킬로리터로 3% 감소했다.

공업용 페인트는 기계금속용이 10만6181킬로리터로 3% 줄어들었지만 PCM(Pre-Coated Metal)용은 6만451킬로리터로 1%, 제관용은 1만1386킬로리터로 3% 증가하며 기계금속용의 감소폭을 상쇄시켰다.

특히, KCC, 삼화페인트, 노루코일코팅, 강남제비스코가 주도하고 있는 PCM용은 2015년 5만1796킬로리터, 2016년 5만3978킬로리터, 2017년 5만9996킬로리터 등 계속 증가세를 나타낸 후 2018년 6만킬로리터를 넘어서 주목된다.

전기·전자용 페인트는 생산량이 2017년 2만킬로리터를 넘어섰고 2018년에도 2만킬로리터대를 유지했지만 2만361킬로리터로 2% 감소했다.

이밖에 바닥·방수용 페인트는 7만6244킬로리터로 7%, 목공용은 2만6023킬로리터로 3% 증가했다.

중방식용 페인트는 3만2000킬로리터 이상을 기록한 2017년과 달리 2018년에는 3만900킬로리터로 6% 줄어들었고, 도로표지용 역시 7만4719킬로리터로 5% 감소했다.

에폭시계 14% 급감에 아크릴계도…

성분별로는 에폭시계가 가장 큰 감소폭을 나타냈다.

에폭시계 페인트는 생산량이 11만9854킬로리터로 14% 줄어들었고 2015-2017년 유지하던 14만킬로리터 전후 수준과 달리 크게 부진했던 것으로 파악된다.

알키드애나멜계도 2만2165킬로리터로 12%, 염화고무계도 5500킬로리터로 12% 줄어들었고 아미노알키드계 역시 1만5751킬로리터로 11% 감소했다.

아크릴계는 5만6951킬로리터로 3% 줄어들었고 수계는 에멀젼계가 12만3501킬로리터로 2017년과 거의 비슷한 수준을 유지한 가운데 수용성 수지계는 2만3686킬로리터로 5%, 기타는 7830킬로리터로 1% 감소했다.

분체 페인트는 5만3018킬로리터로 4%, 석유수지계 역시 6만1382킬로리터로 4%, 불소수지계도 8442킬로리터로 5% 감소했다.

반면, 방청 페인트는 2015년 1만7000킬로리터에 육박하는 수준을 나타낸 이후 2016년 격감한 바 있으나 2018년에는 1만4409킬로리터로 9% 증가했다.

우레탄계 역시 14만2840킬로리터로 3% 늘어났다.

우레탄계 페인트 생산량은 2015년 11만7429킬로리터, 2016년 12만7744킬로리터, 2017년 13만8762킬로리터 등으로 증가세를 계속하고 있다.

불포화폴리에스터계는 2017년 4만킬로리터를 넘어섰으나 2018년에는 3만8895킬로리터로 5% 감소했다.

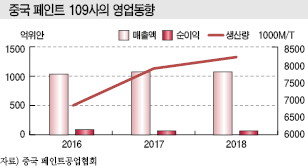

중국, 2018년 생산량 1759만톤으로 증가

중국은 페인트 생산량이 안정적으로 증가하고 있다.

중국 페인트공업협회에 따르면, 매출액 2000만위안 이상 1336사를 대상으로 조사한 결과 2018년 페인트 생산량은 1759만7900톤으로 전년대비 5.9% 증가한 것으로 집계됐다.

페인트 매출액은 3268억위안(약 55조5500억원)으로 6.5%, 순이익은 236억위안(약 4조원)으로 5.1% 증가했다.

페인트공업협회는 경기부진, 환경규제, 원료가격 급등 등 어려운 경영환경이 이어지는 가운데 공급 구조개혁을 실시함으로써 안정적으로 성장을 이루었다고 평가했다.

중국 페인트 생산기업들은 최근 수요처의 니즈에 맞추어 서비스형, 커스터마이즈형 등으로 비즈니스 형태를 다변화하고 있다.

정부의 환경규제 강화에 따라 생산기업들이 다른 지역으로 대다수 이전한 영향으로 상하이(Shanghai)의 생산량은 16.2%, 장쑤성(Jiangsu)은 2.7% 감소했다.

반면, 상하이나 장쑤성에서 이전해온 페인트 생산기업들이 자리를 잡은 저장성(Zhejiang)과 안후이성(Anhui), 산둥성(Shandong), 중남부 지역들은 생산량이 증가했다.

동북지역은 3년 연속 생산량이 감소한 것으로 나타났다.

상하이와 장쑤성은 생산량이 줄어들었음에도 매출액이 증가한 것으로 나타나 구조조정과 고부가가치화가 성과를 거둔 것으로 평가되고 있다.

페인트공업협회는 중국 페인트 시장이 2019년에도 2018년과 같은 수준으로 성장해 생산량이 1860만톤으로 6.0%, 매출은 3430억위안(약 58조3100원)으로 5.0% 증가할 것으로 전망했다.

페인트공업협회는 중국 페인트 시장이 2019년에도 2018년과 같은 수준으로 성장해 생산량이 1860만톤으로 6.0%, 매출은 3430억위안(약 58조3100원)으로 5.0% 증가할 것으로 전망했다.

물론, 시장을 둘러싼 환경은 여전히 좋지만은 않은 상황이나 녹색제품과 친환경 산업단지 및 산업체인 구축이 진전되고 인재 육성에 주력함으로써 시장 성장세를 유지할 것으로 기대하고 있다.

환경규제는 VOCs 뿐만 아니라 3월 장쑤성 옌청(Yancheng) 톈자이(Tianjiayi Chemical) 공장에서 일어난 폭발사고 영향으로 위험화학제품 등으로도 대상이 확대될 것으로 예상된다.

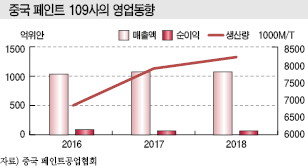

중국 페인트공업협회는 2019년부터 대표기업 109사를 산출한 후 영업실적을 바탕으로 2016년부터 100 지수를 계산해 적용한 결과 생산량이 2016년 690만톤에서 2018년 825만톤으로 증가했으나 신장률은 다소 둔화된것으로 파악하고 있다.

영업이익률도 2016년 10%에서 2018년 7.1%로 하락했고 2018년에는 40%에 해당하는 페인트 생산기업들의 매출이 감소한 것으로 추정하고 있다.

페인트공업협회는 중국기업들이 글로벌 경쟁에서 살아남기 위해서는 산업 집중도를 높이고 합병 등을 통해 2000사에 달하는 생산기업 수를 절반으로 줄일 것을 요구하고 있다.

일본, 2018년 생산량 1.4% 감소

일본 페인트 시장은 침체가 장기화되고 있다.

일본 도료공업협회에 따르면, 2018년 페인트 생산량은 165만720톤으로 전년대비 1.4% 감소했다.

용제계, 수계, 무용제계는 각각 2% 수준 줄었으나 분체, 아크릴수지계 등은 증가했다.

합성수지 페인트 생산량은 108만9167톤으로 용제계 56만8354톤, 수계 42만5390톤, 무용제계 9만5423톤 순으로 나타냈다.

자동차 및 공업용은 증가한 반면 건축용은 여름부터 가을까지 이어진 기후 불순의 영향으로 감소했다.

특히, 에폭시수지계, UPR(Unsaturated Polyester Resins)계, 조합페인트를 포함한 용제계 부진이 두드러졌다.

수계는 후막형 에멀전 감소율이 6.5%로 가장 높았으며 에멀전, 수성수지계는 소폭 감소에 그쳤다.

무용제계는 분체가 6.4% 증가해 호조를 나타낸 반면 도로표지용은 7.4% 줄었다.<강윤화 선임기자: kyh@chemlocus.com>

표, 그래프: <아크릴페인트 소비비중(2018), 분체도료 소비비중(2018), 중방식 페인트의 도장 프로세스, 국내 페인트 생산동향(용도별), 국내 페인트 생산동향(성분별), 중국의 페인트 생산동향, 중국 페인트 109사의 영업동향, 일본의 페인트 생산·판매실적(2018)>

페인트공업협회는 중국 페인트 시장이 2019년에도 2018년과 같은 수준으로 성장해 생산량이 1860만톤으로 6.0%, 매출은 3430억위안(약 58조3100원)으로 5.0% 증가할 것으로 전망했다.

페인트공업협회는 중국 페인트 시장이 2019년에도 2018년과 같은 수준으로 성장해 생산량이 1860만톤으로 6.0%, 매출은 3430억위안(약 58조3100원)으로 5.0% 증가할 것으로 전망했다.