합성고무는 CR(Chloroprene Rubber), NBR(Nitrile Butadiene Rubber), 아크릴고무(Acrylic Rubber) 등 내열성 및 내유성이 요구되는 특수제품의 수요가 안정되고 있다.

공업부품, 특히 자동차부품 용도에서 엔진의 연비 절감화에 따른 다운사이징(소형화), 출력을 보충하기 위한 터보(과급기)화에 따라 엔진룸 고온화에 대한 대책용으로 활용이 확대되고 있기 때문으로 생산기업들은 자동차기업의 요구에 맞추어 기능성 향상을 위한 연구개발(R&D)을 가속화하고 있으며, 일부는 증설도 검토하고 있다.

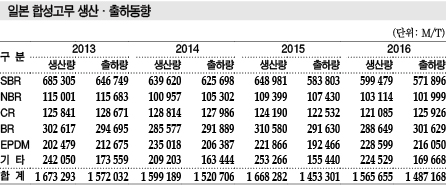

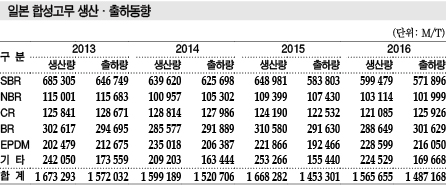

일본은 2016년 합성고무 생산량이 156만5655톤으로 전년대비 6.2% 감소한 반면 출하량은 148만7168톤으로 2.3% 증가했다.

NBR은 생산량이 10만3114톤으로 5.7%, 출하량은 10만1999톤으로 5.1% 감소했고, CR은 생산량이 12만1085톤으로 2.5% 줄어들었으나 출하량은 12만5926톤으로 2.8% 증가했다. EPDM(Ethylene Propylene Diene Monomer)은 생산량이 22만8599톤으로 3.0%, 출하량도 21만6050톤으로 12.3% 늘어났다.

Denka, CR 중심으로 글로벌 공략 강화

Denka는 CR 브랜드 「Denka Chloroprene」을 중심으로 고기능화를 추구함과 동시에 새로운 기능을 보유한 신규 엘라스토머(Elastomer) 개발에 주력하고 있다.

Denka는 글로벌 최대의 CR 생산기업으로 2015년 미국 DuPont의 CR 사업을 인수해 일본 Omi 및 미국 루이지애나의 LaPlace 공장을 가동하고 있다.

Omi 공장에서는 카바이드(Carbide)를 원료로 사용하는 아세틸렌(Acetylene) 공법으로, LaPlace에서는 부타디엔(Butadiene) 공법으로 생산하고 있으며 고품질의 안정적인 공급체제를 바탕으로 시너지를 적극 이끌어낼 방침이다.

CR은 내열성, 내유성, 내약품성, 내오존성이 천연고무에 비해 뛰어나고 기계적 강도, 가공성이 뛰어나 다양한 용도로 사용되고 있다.

자동차에는 등속조인트부츠, 호스·패킹류, 와이퍼 블레이드, 엔진 마운트, 에어 서스펜션 등에 채용되고 있으며 건설기계, 컨베이어벨트, 전선피복, 잠수복 등에 필수적인 소재로 자리잡고 있다. 도로교량, 철도교량 베어링, 빌딩 면진고무 등 인프라 관련으로도 사용되고 있다.

Denka는 CR의 기능을 향상시켜 새로운 영역을 개척할 계획이다.

「Denka ER」은 아크릴고무와 불소고무의 중간영역을 커버하는 내열성과 내유성이 뛰어난 특수고무로 엔진의 다운사이징·터보화에 따른 터보호스용 수요가 확대되고 있다.

이에 따라 안정공급체제를 강화하기 위한 생산거점인 Chiba 공장의 생산능력을 30% 확대해 2018년까지 4400톤 생산체제를 구축할 방침이다.

Zeon, 고내열성 HNBR 생산능력 확대

Zeon은 내열성을 향상시킨 HNBR(Hydrogenated NBR) 생산능력을 확대하고 압출 성형성이 뛰어난 아크릴고무 그레이드 개발을 가속화하고 있다.

Zeon은 NBR을 시작으로 자동차 엔진 주변에 요구되는 내열, 내유성 등이 뛰어난 특수 합성고무를 공급해 높은 평가를 받고 있다.

아크릴고무는 내열, 내유성 등의 특성과 가격 측면에서 NBR과 불소고무의 중간에 위치하는 특수 합성고무로 엔진 소형화에 따른 출력을 보충하기 위한 터보화, 엔진룸 고온화에 대응하기 위한 수요가 확대되고 있다.

Zeon은 HNBR을 일본 Takaoka 및 미국 Texas 공장을 중심으로 생산하고 있다.

Kawasaki 공장에서는 내열온도를 20℃까지 향상시킨 신규 그레이드를 제조하고 있으며 수요가 호조를 보임에 따라 건조설비를 증설해 생산능력을 확대하기로 결정했다.

아크릴고무는 Kawasaki, Kuroshiki, 미국 Kentucky 공장을 통해 세계 최대 생산체제를 갖추고 있다.

아크릴고무는 내열성이 높아 호스류 뿐만 아니라 실·개스킷용 수요가 안정적이며 앞으로 터보 관련 호스류 수요가 크게 신장할 것으로 예상되고 있어 압출 성형성을 향상시킨 그레이드 개발에 힘을 기울이고 있다.

미국 자회사의 Mississippi 공장에서 식물 유래 원료를 이용한 친환경 바이오 Hydrin 고무도 생산하고 있다.

현재 엔진 구동계 호스에 투입되고 있으며 앞으로는 연료계 호스용으로도 판매를 확대할 방침이다.

Tosoh, 고내구성 CR 중심 차별제품 강화

Tosoh는 CR 브랜드 「Skyprene」과 CSM(Chlorosulfonated Polyethylene) 「TOSO-CSM」의 기능을 향상시킴과 동시에 시장 공략을 강화하고 있다.

Tosoh는 Nanyo 플랜트에서 CR 및 CSM을 생산하고 있으며 생산능력은 CR 3만4000톤, CSM 9500톤이다.

CR은 최근 유럽, 미국을 중심으로 수계 접착제 수요가 신장하고 있으며 아시아도 수계 전환이 예상됨에 따라 라텍스에 주력하며 전용 그레이드를 개발하고 있다.

아울러 Tosoh는 글로벌 유일의 하이엔드 시장용 CSM 공급기업으로 자리잡고 있다.

CSM은 내열성, 내마모성, 착색성 등이 뛰어나 자동차 엔진 다운사이징에 따른 터보 시스템 탑재로 고온화가 진행되는 호스류 등의 중요 보안부품에 사용되며 유럽, 미국, 아시아 수요가 꾸준히 증가하고 있다.

여기에 자원개발 관련 수요가 회복됨에 따라 건설기계 호스용 수요도 신장세를 나타내고 있다.

CR은 인디아, 중국을 중심으로 아시아 시장이 안정적으로 성장할 것으로 예상되고 있다.

이에 따라 Tosoh는 풀가동을 통한 100% 판매를 계획하고 있으며 인디아는 범용제품에서 고부가가치제품으로 전환할 방침이다.

CSM은 품질 유지 및 안정공급에 힘을 기울이고 있다.

Ube, 특수 BR 고부가가치화 추진

Ube Kosan은 BR(Butadiene Rubber) 브랜드 「UBEPOL BR」, 고무·수지 복합체 「UBEPOL VCR」 등 특수 BR 기술개발을 가속화하고 있으며 2017년 봄에 발족한 합성고무 사업부를 중심으로 고부가가치화를 추진하고 있다.

Ube는 네오디뮴(Nd) 촉매를 사용하는 유럽기업 등과 달리 코발트(CO) 촉매로 중합한 High-Cis BR을 생산하는 특징이 있으며 UBEPOL VCR은 High-Cis BR과 고결정성 SPB (Syndiotactic Polybutadiene)를 고도 중합기술로 복합화한 그레이드이다.

이밖에 독자기술로 개발한 바나듐(V) 메탈로센(Metallocene)계 촉매를 활용해 수지 개질에 이용할 수 있는 폴리부타디엔(Polybutadiene) 「UBEPOL MBR」 등도 생산하고 있다.

Chiba와 타이에서는 리니어(Linear) 그레이드와 VCR을, 중국과 말레이지아에서는 리니어 그레이드를 생산하고 있으며 2017년 내에 말레이지아 공장의 생산능력을 확대하기 위해 디보틀넥킹을 진행할지 여부를 결정할 계획이다.

VCR은 High-Cis BR 안에 SPB를 분산시킴으로써 타이어에 균열이 발생해도 균열이 확대되는 것을 방지하는 역할을 한다.

타이어 경량에 소재 박막화가 이루어지고 있는 가운데 내구성을 향상시키고 필러 첨가량을 최적화함으로써 소재 손실을 방지할 수 있고 가공성 등의 강점이 있어 수요가 늘어나고 있다.

Ube는 2017년 봄 개발·생산·영업을 일원화한 합성고무 사업부를 설치했으며 VCR, High-Cis BR을 대상으로 촉매 등에 대한 개발에 힘을 기울임과 동시에 고객밀착형 공동개발을 촉진해 사업기반을 강화할 방침이다.