LiB 분리막(LiBS: Lithium-ion Battery Separator) 시장이 급성장하면서 일본, 한국을 중심으로 개발 경쟁이 치열해지고 있다.

전 지구적으로 환경오염 문제가 대두되면서 전기자동차(EV: Electric Vehicle)에 대한 관심이 뜨거워지고 있고 LiBS 수요 또한 크게 증가할 것으로 예상되기 때문이다.

LiBS는 전기자동차의 상용화 속도가 빨라지면서 중대형 배터리용 수요가 크게 증가할 것으로 예상되고 있다.

글로벌 LiBS 시장은 일본의 Asahi Kasei Chemicals(AKC)이 부동의 1위를 달리고 있고 SK이노베이션과 도레이(Toray), Sumitomo Chemical(SCC)이 2위 경쟁을 벌이고 있는 가운데 한국, 일본, 중국의 신증설이 활발해 과열경쟁이 우려되고 있다. 다만, 아직까지는 폭발적인 수요 증가를 공급이 받쳐주지 못하고 있다.

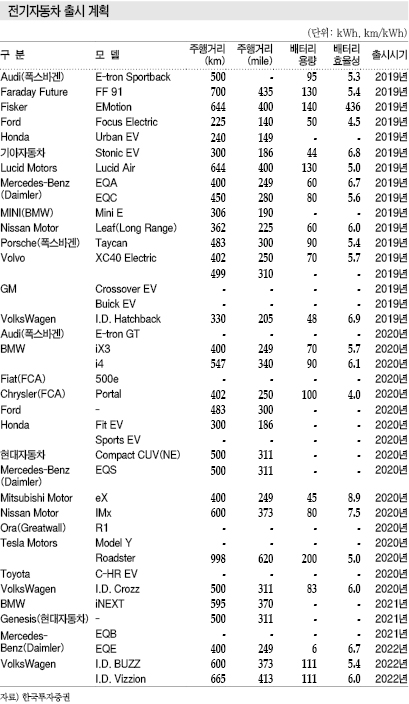

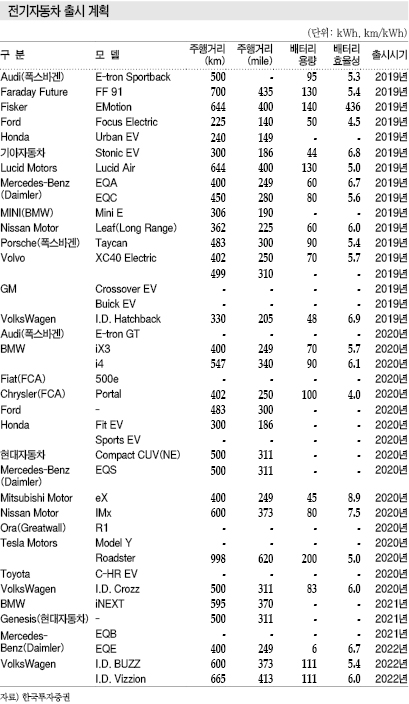

전기자동차 시장은 2019년부터 성장이 가속화되며 2025년에는 789만대가 공급돼 전체 자동차 시장의 7.4%를 점유할 것으로 예상되고 있다.

2018년 현재 전기자동차는 테슬라(Teslar)의 모델3, GM의 볼트(Volt), 현대자동차의 코나EV 등이 시판되고 있다. 모델3는 예약대수가 51만대에 달했으며 볼트와 코나EV도 수요가 빠르게 늘어나고 있다.

전기자동차, 2025년 1000만대 돌파

전기자동차 시장은 시작단계에 불과하나 앞으로 급성장할 것으로 예상되고 있다.

블룸버그 신에너지금융연구소(BNEF)는 2025년 글로벌 전기자동차 판매대수가 1110만대를 돌파하고 2040년에는 신차 등록대수의 55%를 차지할 것으로 예상하고 있다.

노르웨이는 2018년 현재 전기자동차가 전체의 39.2%를 차지하고 있으며, 독일은 2020년 전기자동차 100만대 시대를 2008년 선포한 후 2015년 4만8000대에서 연평균 68.0% 성장해 2018년에는 20만대를 돌파하고 2020년 58만대, 2022년 목표치 100만대를 달성할 수 있을 것으로 기대하고 있다.

중국도 2019년부터 시행하는 NEV(하이브리드를 제외한 새로운 친환경 자동차) 의무생산 제도에 따라 2020년 100만대 이상의 NEV 판매가 예상되고 있다. 중국은 2017년 기준 글로벌 전기자동차 연간 판매량 100만대 중 절반 이상을 차지하고 있을 정도로 전기자동차 도입에 적극적이다.

전기자동차 수요가 급증함에 따라 폭스바겐(Volkswagen)은 2030년까지 모든 자동차 모델을 전기자동차로 전환하고, 볼보(Volvo)는 2019년 이후 발매하는 모든 자동차를 전기자동차로 대체하는 등 자동차기업들도 전기자동차 생산 및 판매를 확대하고 있다.

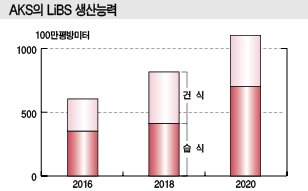

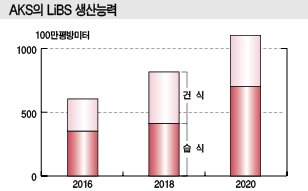

AKC, 2020년 11억평방미터 체제 구축

AKC는 전기자동차 시장 확대에 맞추어 수년 전부터 매년 6000만평방미터 수준의 증설을 진행했고 2019년 2억평방미터를 증설한 후 2020년에는 11억평방미터 생산체제를 완성할 계획이다.

다만, 해외에서는 계획대로 빠른 신증설을 실시하기 어렵고 일본과 동일한 생산라인 도입 및 인재 확보가 쉽지 않다는 판단 아래 일본에서 모리야마(Moriyama), 히나타(Hinata)를 중심으로 신증설 투자에 나서고 있다.

AKC는 전기자동차 보급이 본격화됨에 따라 분리막 시장이 연평균 30% 이상 성장해 연간 수억평방미터 수준의 생산능력 확대가 필요하다고 판단하고 투자를 결정했다.

자동차기업들이 1회 충전당 주행거리를 연장하기 위해 3원계 양극재를 도입한 고기능 LiB 탑재를 서두르면서 최근에는 코팅 처리한 고기능 타입을 비롯해 분리막 수요가 급증하고 있기 때문이다.

일반적으로 전기자동차 기종당 분리막은 1억평방미터가 필요한 것으로 추산되며 글로벌 시장에서 영향력을 발휘하기 위해서는 매년 수억평방미터 상당의 생산능력 확대가 필수적인 것으로 판단하고 있다.

아울러 고용량 실현이 가능한 스탁형 LiB에 공급할 수 있도록 더 얇고 잘 줄어들며 쉽게 벗겨지지 않는 신제품을 개발하는데 주력하고 있다.

중국을 중심으로 LiB 시장이 성장하고 있으나 중앙정부 정책에 따라 변화가 극심해 안정적으로 급성장할 것으로 예상되는 유럽에 연구개발(R&D) 센터를 마련한 상태이다.

SK이노베이션, AKC를 따라잡을 수 있을까?

SK이노베이션은 AKC가 대규모 신증설 계획을 밝힘에 따라 증설 경쟁에 나서고 있다.

SK이노베이션은 2007년 세계 최초로 연신공정을 완성한 후 세계 최초로 5마이크로미터 박막제품 개발, 양면 동시코팅 상업화 등 기술력을 바탕으로 LiBS 공세를 강화하고 있다.

현재 LiBS 생산량의 60%는 국내에 공급하고 40%는 수출하고 있으며 중국에 30%를 공급하고 있다.

특히, SK이노베이션은 현재 습식 분리막 기준으로 세계시장 점유율 2위를 차지하고 있는 가운데 1위와의 격차를 줄이기 위해 생산능력 확대에 주력하고 있다.

국내 증평공장을 증설해 글로벌 생산능력을 3억3000만평방미터로 확대했고 중국 창저우(Changzhou)의 진탄(Jintan) 경제개발구에 약 4000억원을 투입해 LiBS 총 생산능력을 8억5000만평방미터로 확대할 계획이다.

진탄공장은 LiBS 외에 세라믹 코팅 분리막(CCS) 공장도 신규 건설한다.

진탄 경제개발구 14만5200평방미터 부지에 약 4000억원을 투입해 LiBS 4기, CCS 3기를 건설하며 2019년 초 착공해 2020년 3분기부터 양산을 시작할 예정이다.

진탄공장은 생산능력이 LiBS 3억4000만평방미터, CCS 1억3000만평방미터로, 완공 후 SK이노베이션은 LiBS 총 생산능력이 증평공장 3억3000만평방미터를 포함해 8억5000만평방미터로 늘어나게 된다.

글로벌 분리막 시장이 2020년 43억4000만평방미터로 확대될 것으로 예상된다는 점을 감안하면 글로벌 시장점유율을 20%까지 끌어올릴 수 있을 전망이다.

글로벌 LiBS 시장은 연평균 20% 성장하고 있으며 전기자동차용 배터리 분리막이 70% 이상을 차지할 것으로 예상되고 있다.

SK이노베이션 관계자는 “IT용으로 투입되는 소형은 연평균 수요증가율이 5%에 불과하지만 전기자동차용 중대형 LiBS는 연평균 15-20%로 훨씬 높다”며 “현재는 수요를 공급이 따라가지 못하고 있다”고 강조했다.

도레이BSF, 구미공장 6억평방미터로 확장

글로벌 LiBS 시장은 2018년 현재 AKC가 생산능력 3억5000만평방미터로 1위를 달리고 있고, 도레이가 2018년 구미공장을 증설하면 6억-6억5000만평방미터로 AKC가 대규모 증설을 본격화하기 전까지 잠깐 1위로 올라서게 된다.

도레이BSF는 2016년 구미 소재 분리막 2기 증설공사를 통해 생산능력을 4000만평방미터에서 6000만평방미터로 확대한데 이어 추가 증설을 추진하고 있다.

도레이BSF는 일본 Toray Battery Separator Film이 100% 투자했으며 2008년부터 구미4단지에 4000억원을 투자했고 삼성SDI, LG화학, 소니(Sony), ATL 등에게 LiBS를 공급하고 있다.

도레이BSF 관계자는 “중대형 배터리용 LiBS 공급 확대를 위해 적극적으로 투자함으로써 SK이노베이션과 직접적인 경쟁이 불가피하다”면서도 “아직까지는 수요가 많아 직접적인 경쟁은 없을 것”이라고 주장했다.

SCC 역시 3억평방미터 체제로 4배 가량 확장하기 위해 대구공장 증설을 추진하고 있어 일본기업들의 영향력 확대가 불가피해지고 있다.

Polypore 인수로 경쟁력 강화했다!

AKC는 LiBS 증설에 그치지 않고 경쟁력도 대폭 강화하고 있다.

LiB 발명자인 요시노 아키라 명예연구원과 함께 LiB용 습식 분리막 Hipore로 시장을 리드하고 있는 가운데 2015년 건식 분리막 Celgard, 납축전지용 분리막 Daramic으로 글로벌 시장을 장악하고 있는 미국 Polypore International을 22억달러에 인수했다.

이에 따라 배터리 분리막 시장에서 1위를 차지하고 있는 브랜드를 다수 보유한 강점을 바탕으로 다양한 니즈에 대한 대응에 힘을 기울이고 있다.

AKC는 Polypore를 인수한 이후 품질, 코스트, 신제품 개발 등 다양한 방면에서 시너지 효과를 발휘하고 있다.

특히, AKC가 보유하고 있는 최첨단 해석기술, 제조 프로세스 등을 Celgard, Daramic에 적용함으로써 신제품 개발을 가속화하고 있으며 품질 및 생산효율이 향상된 것으로 파악하고 있다.

앞으로는 제조공정 개선을 포함한 코스트 감축을 통해 경쟁력을 더욱 끌어올릴 방침이다.

LiB는 다른 배터리에 비해 에너지밀도가 높고 경량에 소형인 2차전지로 IT(정보통신기술) 및 에너지 혁명이라는 시대 흐름에 적합한 배터리로, 요시노 아키라 명예연구원이 특허를 취득한 1985년에는 핸디 타입 캠코더용 전원으로 개발됐으며 IT 혁명이 시작된 1990년대 후반 이후에는 노트북, 휴대폰 등이 보급됨과 동시에 시장이 급속도로 확대됐다.

AKC는 Hipore를 중심으로 LiBS 생산능력을 확대하고 있다.

일본 모리야마 공장을 단계적으로 증설했으며 2010년 휴가(Hyuga) 공장에서 신규 생산을 시작한 후 후공정 설비를 2011년 한국, 2012년 중국에 건설했다.

기후변동 억제를 위한 국제적인 합의가 이루어진 영향으로 2000년 이후 전기자동차용 LiB 수요가 급증할 것으로 예상됐기 때문이다.

당시에는 자동차용으로 건식 분리막만 사용했기 때문에 Polypore는 Celgard 생산을 확대하기 위한 선행투자를 실시했으나 곧바로 전기자동차 판매가 활성화되지는 않았다.

그러나 자동차산업은 최근 큰 변혁기를 맞이하고 있다.

영국과 프랑스 정부가 2040년부터 가솔린 및 디젤자동차 판매를 금지할 방침이라고 발표하는 등 내연기관에서 전기자동차로 전환하는 움직임이 확대됨에 따라 분리막을 포함한 자동차용 LiB 소재 수요에 긍정적인 영향을 미치고 있다.

AKC는 오래전부터 Polypore 인수를 검토해 사업평가를 진행했으며 LiB 성능이 향상됨으로써 2017년 이후 자동차용 수요가 증가할 것으로 판단해 2015년 인수를 단행했다.

앞으로는 분리막 수요 신장에 대응해 2018-2020년 모리야마 소재 Hipore 공장을 3억5000만평방미터, 미국 노스캐롤라이나(North Carolina) 소재 Celgard 공장을 1억5000만평방미터 증설할 계획이다.

2020년까지 진행하는 투자 프로젝트에 대해서는 의사결정을 완료했으며 수요에 따라 2025년까지 추가증설도 검토하고 있다.

R&D는 코스트 다운에 집중

AKC는 1974년 열야기 마이크로층 분리공법 기본특허를 확립한 후 1975년 HDPE(High-Density Polyethylene), 실리카(Silica), 가소제를 원료로 폴리올레핀(Polyolefin) 미다공막을 개발했다.

Celgard는 1960년대 후반 미국 셀라니즈(Celanese) 연구소가 개발했으며 심장외과 수술에 사용되던 혈액 산소화 장치 분리막으로 용도가 확립된 후 1980년대 리튬이온 1차전지, 1990년대 리튬이온 2차전지 분리막으로 채용되기 시작했다.

납축전지용 PE 베이스 분리막 Daramic은 1972년 최초로 상품화됐다.

AKC와 Polypore는 비슷한 경위를 거치며 분리막 시장 개척 및 기술 개량을 추진했다.

분리막 미다공 기술은 특히 폴리올레핀 결정 부분과 비결정 부분의 구조가 중요하며 양측을 잘 조합함으로써 찢어지지 않고 튼튼한 분리막을 완성할 수 있어 양사 모두 동일한 관점에서 개발에 힘을 기울여왔다.

LiB의 주요 소재인 양극재, 음극재, 분리막, 전해액 가운데 분리막은 리튬이온이 효율적으로 빠져나갈 수 있는 마이크로 세공구조, 전해액 성분에 대한 내성, 배터리가 설계 이상의 온도로 상승했을 때 신속하게 세공을 막아 차단하는 성능이 필요해 원료인 고분자의 최적 분자구조, 초고속으로 균일하게 필름을 생산하는 막 형성기술, 막에 마이크론 단위 이하의 세공을 다수 형성해 구조를 제어하는 미다공막 가공기술 등 다양한 기술이 요구된다.

AKC는 중공사막 브랜드 Microza, UHMWPE(Ultra-High Molecular Weight PE) 브랜드 Saran Wrap 사업을 통해 축적한 각종 요소기술을 바탕으로 경쟁력 있는 분리막 개발에 성공했고, Polypore를 통합함으로써 세계적으로 요구되고 있는 배터리 기술의 진화를 촉진해 인류사회의 미래에 기여할 것으로 자부하고 있다.

특히, 자동차용은 습식과 건식기술을 모두 보유하고 있어 수요처의 다양한 니즈에 대응할 수 있는 강점이 있는 것으로 평가되고 있다.

AKC는 앞으로 코스트 다운을 위해 연구개발(R&D)에 주력할 방침이다.

LiB 가격이 내연기관과 비슷한 수준으로 하락함으로써 전기자동차 수요가 본격화될 것으로 예상되기 때문으로, 자동차 생산기업의 로드맵에 따라 제조 프로세스를 포함한 다양한 방면을 효율화해 코스트다운 요구에 대응할 계획이다.

아울러 분리막은 LiB의 성능 및 안전성을 좌우하는 중요한 소재이기 때문에 항상 높은 수준으로 안정된 상품을 대량 공급할 수 있는 체제를 유지함과 동시에 고용량 LiB를 실현하기 위해 기술력을 향상시키는데 힘을 기울일 방침이다.

도레이, 영향력 확대 거침없다!

도레이는 자동차용 LiBS 필름의 부가가치화에 박차를 가하고 있다.

최근 LiB 고용량화를 목적으로 분리막의 박막화 니즈가 향상되고 있는 가운데 도레이는 기재를 세계 최고로 얇은 수준인 3마이크로미터로 제조하는 기술을 확립했으며, 코팅 역시 민간용에서 최첨단을 자랑하는 두께 1-2마이크로미터 기술을 자동차용에 적용하기 위해 다양한 시도를 펼치고 있다.

도레이는 박막화에 적합한 습식 분리막 시장에서 점유율 1위를 달리고 있으며 2가지 기재를 제조할 수 있는 기술을 확보하고 있고 코팅은 3종을 갖추고 있어 다양한 LiB 설계에 대응이 가능한 것이 장점이다.

현재 검토를 거듭하고 있는 유럽공장 신설을 통해 안정공급 체제를 더욱 확대해나갈 예정이다.

도레이는 습식 분리막 분야에서 세계에서 유일하게 3중 구조 공압출 LiBS 필름을 생산하고 있다.

PE 베이스에 내열수지를 얼로이(Alloy)함으로써 저온 셧다운, 고온 멜트다운 기능을 모두 실현했으며 공경 역시 리튬금속의 석출을 방지할 수 있는 20나노미터에서 고출력화 실현이 가능한 40나노미터까지 모두 갖추고 있다.

균일한 미세공을 만들 수 있다는 것도 강점으로 평가되고 있다.

고출력에 특화된 건식 분리막과 달리 박막화하기 쉬운 습식 분리막은 고용량화에 적합하며, 습식 시장에서 선두를 달리고 있는 도레이는 자동차용 시장 장악에 주력하고 있다.

도레이는 LiB 생산기업들의 요구에 맞추어 기재 두께를 5-20마이크로미터로 조정했으며 차세대 LiB용으로 3마이크로미터로 생산하는 기술도 확립했다.

코팅은 일반적인 세라믹계, 불소계 등 3종의 기술을 보유하고 있으며 그동안 2종의 불소계를 자동차용과 민간용으로 나누어 활용했으나 민간용에서 사용이 확산되고 있는 불소계 코팅이 일반적인 두께의 절반 이하인 1-2마이크로미터로 생산이 가능해짐에 따라 자동차용에도 적용할 방침이다.

또 다양한 기술을 활용해 파우치형, 각형 등 여러 LiB 형태, 양극재나 음극재 등 구성부품의 변화에도 유연하게 대응해나갈 계획이다.

공장은 일본, 한국에 유럽을 더해 3곳으로 확대할 예정이며 수요처 입지나 활용도 등을 감안해 2018년 유럽투자를 확정할 방침이다.

장기적으로 한국, 유럽을 양산기지로 활용하고 일본은 모태공장으로 운영하는 방안을 검토하고 있다.

분리막, 폴리올레핀 베이스 다공질 필름

분리막은 PE, PP(Polypropylene) 등 폴리올레핀을 원료로 생산하는 다공질 필름으로 배터리의 소재로 채용되고 있다.

리튬이온 1차전지와 2차전지는 양극과 음극을 격리해 단락을 방지함과 동시에 양극과 음극 사이에 리튬이온을 투과시키는 기능을 보유하고 있으며, 배터리가 과도하게 발열하면 분리막이 용융해 구멍을 막아 전류를 차단함으로써 안전성을 확보하도록 설계되고 있다.

분리막은 폴리올레핀 필름을 연신해 구멍을 만들어 다공질 구조를 형성하는 건식과 폴리올레핀에 가소제를 혼합해 필름을 만든 후 가소제를 추출함으로써 다공질 구조를 형성하는 습식으로 분류되며, 구멍의 지름과 필름의 층수, 코팅 여부에 따라 다양한 종류를 생산하고 있다.

자동차용 분리막은 세계적으로 전기자동차 보급이 확산되면서 수요가 급증하고 있으며 2020년까지 연평균 30% 성장할 것으로 기대되고 있다.

최근 자동차산업에서는 전기자동차의 장거리 주행을 실현하기 위해 LiB의 고용량화가 요구되고 있으며 분리막 생산기업들은 박막화에 총력을 기울이고 있다.