복합소재(Composite)는 부품 및 반제품을 포함해 국내시장이 약 3조원을 형성하고 있으며 탄소섬유 복합소재가 65%, 유리장섬유 복합소재가 35%를 차지하고 있다.

화학경제연구원(원장 박종우)이 2018년 12월 발간한 「복합소재 및 응용제품 시장 전망」 보고서에 따르면, 국내 복합소재 시장은 금액 기준으로 CFRP(Carbon Fiber Reinforced Plastic)가 40% 이상을 차지하고 있으며 뒤를 이어 GFRP(Glass Fiber Reinforced Plastic), 탄소섬유 프리프레그, 유리장섬유 순으로 나타나고 있다.

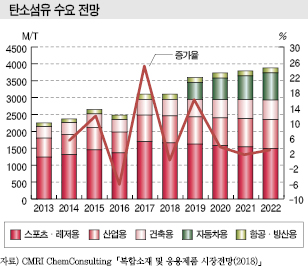

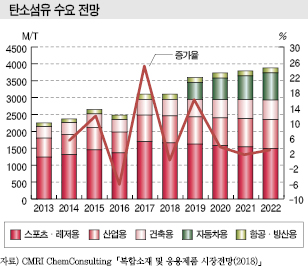

응용시장별로는 우주항공 및 방산 분야가 70%에 가까운 비중을 차지하고 있고 뒤를 이어 자동차·선박, 산업용, 건축, 스포츠·레저 순으로 분석되고 있다.

우주항공용은 물론 경량화 요구에 따른 자동차 구조재용 PCM(Prepreg Compression Molding) 성형공정에 대한 관심이 증폭되고 있으며 CFRP의 자동차 적용을 위해 BMW, 현대자동차 등 완성차기업의 연구개발이 활발히 진행되고 있다.

국내 복합소재 시장은 최근 5년간 연평균 6.7% 성장했으며 앞으로 5년간 3-4% 성장할 것으로 예상되고 있다.

CFRP, 탄소섬유·에폭시수지 혼합비율 중요

CFRP는 탄소섬유를 강화재로, 에폭시수지(Epoxy Resin)를 주로 기지재로 사용하고 있으며, 앞으로 우주·항공 분야에서 채용이 확대되면 FRP(Fiber Reinforced Plastic)용 에폭시 시장도 확대될 것으로 예상된다.

CFRP에는 이소시아네이트(Isocyanate) 변성형 에폭시수지가, 프리프레그(Prepreg)에는 글리시딜아민(Glycidylamine)형 에폭시수지가 사용되고 있다.

CFRP에는 탄소섬유가 50-70%, 에폭시수지가 30-50% 비율로 혼합되며 에폭시수지는 섬유를 고정시키는 바인더 역할을 하며 섬유의 변형을 보호한다. 강화재와의 혼합비율에 다라 복합소재의 특성이 좌우된다.

에폭시수지 시장에서 FRP용 비중은 2017년 3.5% 수준에 불과했으나 점차 수요가 확대돼 앞으로 5년간 수요증가률이 5% 전후에 달할 것으로 예측되고 있다.

국내 에폭시수지 시장은 국도화학과 금호P&B화학이 약 83%를 장악하고 있으며 코오롱인더스트리, 블루큐브인더스트리, 수입이 각각 5-6% 전후를 차지하고 있다.

프리프레그, 국내수요 2만톤에 89% 수입

국내 탄소섬유 프리프레그 수요는 2017년 1880만평방미터로 최근 5년간 연평균 9.0% 증가한 것으로 파악되고 있다.

85% 가량이 우주항공용으로 투입되고 있고 국내외 자동차기업들도 PCM 성형공정에 대한 관심이 높아지면서 수요증가 요인으로 부상하고 있다.

프리프레그 수요는 약 2만톤으로 수입제품이 89%를 차지하고 SK케미칼, 한국카본, 티비카본이 소량 공급하고 있다.

프리프레그는 크게 UD(Undirectional), Woven Fabric, Slit Tape, Yarn/Single Tow로 구분되며, UD는 섬유 무게(20-60gsm)를 조절하기 쉬우나 가로방향에 약한 단점이 있어 주로 스포츠·레저용 및 산업용으로 투입되고 있다.

반면, Woven Fabric은 Multi 방향에서 견고하고 다루기가 쉬워 스포츠·레저용품은 물론 자동차용에도 채용되고 있다. 자동차용에 프리프레그가 적용될 수 있는 부문은 후드, 프레임, 섀시 등이 있으며 엔진부문은 내구성이 필요해 프리프레그를 적용하기는 힘든 것으로 알려졌다.

국내 프리프레그 생산기업들은 낚싯대, 골프채, 우산 등 스포츠·레저용으로 공급하며, 도레이(Toray), 헥셀(Hexcel), 솔베이(Solvay)는 주로 우주항공용으로 투입하고 있다.

국내시장, 한국우주항공·대한항공 주도

CFRP는 주로 항공, 자동차, 건축에 사용되고 있으며 프리프레그를 구매한 후 관련부품을 제작하고 있다.

국내시장은 한국항공우주, 대한항공이 주도하고 있으며, 항공부품이 전체 수요의 80% 이상을 차지하고 있다.

한국항공우주와 대한항공은 협력기업의 CFRP제 부품을 조립해 에어버스(Airbus)나 보잉(Boeing)에게 납품하고 있다.

스포츠·레저용 CFRP는 가격경쟁력이 높은 중국산이 점유율을 높여가고 있으며 바낙스, 윈앤윈, 은성사 등은 프리미엄 위주로 생산하고 있다.

자동차용 용도개발도 활발히 진행돼 BMW는 CFRP를 적극적으로 채용하면서 I시리즈, 7시리즈 구조소재 적용을 확대하고 있다.

테이진, 목재 건축물의 보강집성재까지…

일본 테이진(Teijin)은 우주·항공 및 자동차를 넘어 보강집성재 공급 확대에 나서고 있다.

테이진은 CFRP로 보강한 집성재 AFRW를 세계 최초로 건축물에 적용한 납품실적을 활용하고 있다.

일반 집성재에 비해 굴곡강성이 2-4배 높을 뿐만 아니라 설계자유도 역시 높다는 특징을 살려 Maeda가 테이진 부지에 건설한 건물도 5미터 이상 오버행 형태로 설계한 것으로 알려졌다.

테이진은 중간 건축물 채용을 위해 1시간 내화가공 기술을 개발하고 있으며 축적기술을 활용해 사외 건축물 적용도 시도하고 있고 중장기적으로는 수십억엔 사업으로 육성하는 것을 목표로 하고 있다.

AFRW는 테이진이 개발한 고기능 섬유 보강목재로, 집성재 안에 CFRP 시트를 조합함으로써 굴곡강성을 대폭 높인 2015년 개발했다.

집성재는 목재섬유 방향을 평행 배치해 접착하는 목질 소재로 주택에서 대형 건축물까지 다양하게 사용하고 있는 반면 강성이 낮고 휘어지기 쉬워 스판(지점간 거리)을 넓힐 수 없는 제약이 있었으나 해결했다.

일본은 저층 공공 건축물을 원칙적으로 목조로 건축하도록 하고 있어 목재에 대한 관심이 계속 확대되고 있다.

2015년 AFRW 발표 이후 많은 제안을 받았으나 당시 채용실적이 없고 지정 건축소재가 아니어서 인증 취득에 시간이 어느 정도 걸릴지 예측하기 어려워 수요처와 협상에 난항을 겪은 것으로 알려졌다.

Teijin Pharma가 도쿄연구센터 부지에 실용 건축물 건설을 결정했고 2018년 10월 착공했으며 AFRW 사용량은 13입방미터로 추산하고 있다.

테이진의 100주년 기념사업 일환으로 진행하고 있으며 과거를 나타내는 목조부와 현재를 표현하는 RC 부분, 미래 100년을 상상하게 하는 AFRW 사용구조 등 3개 부분으로 설계했다.

AFRW 사용 부분은 RC 부분에 걸려 있도록 설계했으며 5미터에 걸쳐 공중에 떠있는 대담한 구조로 만들고 있다.

2015년 당시에는 집성재 일부로 CFRP 평판을 사용하는데 그쳤으나 현재는 인발성형한 CFRP 봉재를 활용해 AFRW로 제조했다는 점이 특징이다. 굴곡강성을 더욱 높였으며 집성재 메이저와 협력해 상당히 긴 길이로 AFRW를 제조하는 것도 가능해졌다.

강성이 요구되는 분야에는 탄소섬유 대신 아라미드섬유 사용도 가능한 것으로 알려졌다. ▶ 다음호에 계속