합성고무는 장기화되고 있는 미국-중국 무역마찰에도 CR(Chloroprene Rubber), NBR(Nitrile Butadiene Rubber), 아크릴고무(Acrylic Rubber) 등 내열성, 내유성이 뛰어난 특수제품 수요가 꾸준히 증가하고 있다.

자동차는 전기자동차(EV) 전환이 가속화되고 있는 가운데 SUV(Sport Utility Vehicle)를 비롯한 RV(Recreational Vehicle)가 인기를 끌고 있으며 동남아시아 등에서 엔진자동차 수요가 확대될 것으로 예상되고 있다.

여기에 출력을 보충하기 위한 터보화로 엔진룸 온도가 높아지면서 자동차 호스류, 실링재에 사용되는 특수고무의 고기능화 요구가 높아지고 있다.

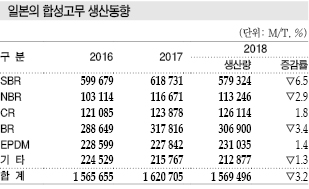

일본은 2018년 NBR 생산량이 11만3246톤으로 전년대비 2.9%, 출하량은 10만9927톤으로 5.7% 감소했고, CR은 생산량이 12만6114톤으로 1.8% 증가한 반면 출하량은 12만3423톤으로 0.2% 줄어든 것으로 나타났다.

덴카, 신규 엘라스토머 용도 개척 박차…

일본 덴카(Denka)는 CR 브랜드 Denka Chloroprene, EVA(Ethylene Vinyl Acetate)와 아크릴산에스테르(Ester Acrylate) 공중합체 Denka ER 생산체제를 강화하고 있다.

글로벌 최대의 CR 생산기업 덴카는 오미(Omi) 소재 10만톤, 미국 루이지애나 LaPlace 소재 5만톤 플랜트를 가동하고 있다.

아오미 공장은 카바이드(Carbide)를 원료로 사용하는 아세틸렌(Acetylene) 공법, LaPlace는 부타디엔(Butadiene) 공법을 채용해 최적의 생산체제를 구축하고 있다.

CR은 천연고무에 비해 내열성, 내유성, 내약품성, 내오존성이 뛰어나고 기계적 강도, 가공성이 우수해 다양한 용도에 투입되고 있다.

자동차용은 더스트 커버, 엔진 마운트, 와이퍼 블레이드, 에어 서스펜션 등에 채용되고 있으며 건설기계용 고압호스, 컨베이어벨트, 전선피복, 교량 베어링, 빌딩 면진고무, 잠수복 등에도 사용되고 있다.

CR은 자동차, 건설기계용을 중심으로 수요가 꾸준히 증가하고 있다.

라텍스는 접착제, 장갑용 수요가 증가하고 있으며, 특히 장갑용은 알레르기 물질을 함유한 천연고무 대체소재로 의료용 뿐만 아니라 가정용에서도 호조를 보이고 있다.

Denka ER은 아크릴고무와 불소고무의 중간영역을 커버하는 합성고무로 일본 치바(Chiba) 플랜트에서 생산하고 있으며 자동차 엔진의 다운사이징 및 터보화로 터보호스용 수요가 증가하고 있는데 대응해 2018년 8월 생산능력을 4400톤으로 약 30% 확대했다.

내유성, 내마모성, 가공성이 뛰어난 엘라스토머(Elastomer) 브랜드 Evolmer는 2022년 1500톤 판매를 목표로 자동차, 건설기계를 비롯해 신규 용도 개척에 박차를 가하고 있다.

제온, 타이서 아크릴고무 생산 확대

제온(Zeon)은 아시아 수요 증가에 대응하기 위해 타이에서 No.4 아크릴고무 플랜트 건설을 추진함과 동시에 내열성, 내유성 등이 뛰어난 특수 합성고무 연구개발(R&D)을 강화하고 있다.

제온은 NBR을 시작으로 자동차 엔진 주변 등에 요구되는 내열성, 내유성에 대응한 특수 합성고무를 공급을 확대하고 있다.

NBR은 도쿠야마(Tokuyama), 가와사키(Kawasaki), 미국 켄터키 플랜트에서 총 7만5000톤 생산체제를 구축하고 있는 가운데 도쿠야마 플랜트의 가동중단 시간을 줄여 생산효율을 향상시키고 있다.

HNBR(Hydrogenated NBR)은 다카오카(Takaoka), 가와사키, 미국 텍사스에서 총 9500톤 플랜트를 가동하고 있다.

자동차 타이밍벨트, 실링, 개스킷용으로 호조를 보이고 있으며, 특히 고온에서도 뛰어난 내구성을 발휘하는 특징이 높이 평가받으면서 셰일가스(Shale Gas) 및 오일, 시추리그 관련 실링·패킹용 수요가 늘어나고 있다.

내열온도를 섭씨 10도까지 향상시킨 신규 그레이드는 내한성 불소고무 대체소재로 시장을 개척하고 있다.

아크릴고무는 가와사키, 구로시키(Kuroshiki), 미국 켄터키에 총 1만7000톤 생산체제를 구축해 글로벌 최대의 생산기업으로 자리 잡고 있다.

내열성과 가격이 NBR과 불소고무의 중간에 위치해 호수류, 실링·개스킷용 수요가 꾸준히 증가하고 있다.

앞으로 아시아에서 자동차 관련수요가 증가할 것으로 예상하고 2020년 봄 완공을 목표로 타이에 5000톤 플랜트를 건설하고 있다.

미시시피 플랜트는 친환경 바이오 하이드린고무(Hydrin Rubber)를 생산하는 등 식물 베이스 라인업을 강화하고 있다.

도소, CR 중심으로 안정공급 주력

도소(Tosoh)는 CR 브랜드 Skyprene을 비롯해 CSM(Chlorosulfonated Polyethylene) 브랜드 TOSO-CSM의 안정공급에 주력하고 있다.

도소는 일본 난요(Nanyo)에서 CR 3만4000톤, CSM 9500톤 생산체제를 구축하고 있으며 모두 높은 가동률을 유지하고 있다.

CR은 내유성, 내열성, 내후성, 내약품성이 뛰어난 특징을 바탕으로 호스, 벨트, 대형 건설기계 부품, 와이퍼, 케이블류, 벨트컨베이어, 교량 베어링 뿐만 아니라 잠수복 등 스포츠 관련용품 등에 다양하게 사용되고 있다.

라텍스는 유럽, 미국, 중국을 중심으로 친환경 수계 접착제 수요가 늘어나면서 호조를 보이고 있고 장갑용은 알레르기 물질을 함유한 천연고무를 대체하는 소재로 주목받고 있다.

CSM은 도소가 세계에서 유일하게 하이엔드(High-end)용을 생산하고 있으며 내열성, 내마모성, 착색성이 뛰어난 특징을 바탕으로 유럽, 미국을 비롯한 글로벌 시장에 공급하고 있다.

자동차 파워스티어링 호스는 전동화의 영향으로 수요가 감소하고 있으나 중국 수요가 비교적 꾸준해 안정성을 유지하고 있다.

건설기계용 호스류도 유럽, 미국, 아시아 수요가 호조를 보이고 있고 엘리베이터 손잡이 등에도 사용되고 있다.

최근에는 미국-중국 무역마찰의 영향이 우려되고 있으나 CR과 CSM 플랜트 모두 높은 가동률을 계속하고 있다.

앞으로는 플랜트 안정가동을 유지하면서 일본 수요기업에 대한 공급을 우선시함과 동시에 글로벌 시장 개척에 힘을 기울일 방침이다.

우베코산, 말레이·타이서 5만5000톤 증설

우베코산(Ube Kosan)은 특수 BR(Butadiene Rubber) 사업을 강화하고 있다.

말레이지아, 타이 생산능력을 확대함과 동시에 신규 촉매를 적용한 BR 개발, 신규 그레이드 확충 등 R&D를 가속화하고 있다.

우베코산은 네오디뮴(Nd) 촉매를 사용하는 유럽기업과 달리 코발트(CO) 촉매로 중합한 High-Cis BR을 주력 생산하고 있다.

아울러 High-Cis BR과 고결정성 SPB(Syndiotactic Polybutadiene)를 고도 중합기술로 복합화한 VCR을 공급하며 높은 평가를 받고 있다.

High-Cis BR은 친환경 타이어의 내마모성을 향상시키는 리니어(Linear) 그레이드 수요가 호조를 보이고 있으며 수지개질, 신발, 골프공용도 꾸준히 증가하고 있다.

VCR은 High-Cis BR에 SPB를 분산시킴으로써 타이어에 균열이 발생해도 SPB가 보강재로 작용해 균열이 확대되는 것을 방지하는 특징이 있다.

타이어의 경량화·박형화가 진행되고 있는 가운데 내구성 향상 및 필러 첨가량을 최적화해 소재 손실을 방지할 수 있고 가공성도 뛰어나 수요가 늘어나고 있다.

일본 치바 및 타이 공장에서는 리니어 그레이드와 VCR을, 중국과 말레이지아에서는 리니어 그레이드를 생산하고 있다.

말레이지아 공장은 2020년까지 생산능력을 5만톤에서 7만2000톤으로 확대하고, 타이 공장은 보틀넥 해소를 통해 7만5000톤으로 3000톤 확대한 이후 3만톤을 추가 증설할 계획이다.

환대서양 지역에도 2025년까지 신규 플랜트를 건설하기로 결정했다.

R&D 부문에서는 신규 촉매를 적용한 BR 생산에 힘을 기울이고 있으며 치바공장에 다목적 중규모 플랜트를 건설해 개발속도를 끌어올림으로써 부가가치제품을 확대할 방침이다.

오사카소다, 컴파운드 사업 강화

오사카소다(Osaka Soda)는 합성고무 사업 확대에 주력하고 있다.

주력 생산제품인 ECO(Epichlorohydrin Rubber)는 ECH(Epichlorohydrin)를 주원료로 사용함으로써 일본 미즈시마(Mizushima) 공장에서 생산하고 있으며 내열성, 내유성, 저온유연성이 뛰어난 것이 특징이다.

자동차용 연료호스, 흡·배기계 호스 등 전체 수요의 80% 이상을 자동차용이 차지하고 있으며 레이저빔 프린터, 디지털 컬러복합기의 대전, 전사, 현상롤 등 사무기기에도 채용되고 있다.

반도전성에 특화한 그레이드는 사무기기 및 롤용으로 높은 평가를 받고 있다.

앞으로는 중국, 인디아 등 자동차 연료 증산규제가 강화되는 신흥국에서 수요가 증가함과 동시에 다른 소재를 대체하는 수요가 발생할 것으로 예상하고 있다.

이미 내열성, 내구성 등을 활용해 자동차 에어계 호스에 채용되고 있으며 자동차 분야 외에도 신규 용도를 개척할 방침이다.

자동차는 엔진 소형화에 따라 부품 및 소재에 더욱 높은 내열성이 요구되고 있다.

오사카소다는 섭씨 150-180도에 달하는 내열성을 보유한 신규 아크릴고무를 개발해 2017년부터 마츠야마(Matsuyama) 공장에서 생산을 시작했으며 터보차저 호스를 포함한 호스류, 개스킷, 실링부품 등 자동차 분야에서 채용이 확대되고 있다.

다운스트림 강화의 일환으로 컴파운드 사업에도 힘을 기울이고 있다.

오사카소다는 고무 컴파운드 생산기업 INB Planning에 투자한데 이어 2018년 닛토카코(Nitto Kako)를 편입했다.

닛토카코는 ECO와 아크릴고무를 이용한 고무 컴파운드를 시험제작해 수요처에 제안하기 시작했으며 수지 컴파운드도 생산할 수 있어 조기 채용을 목표로 하고 있다.

컴파운드 사업도 양사와 제휴하면서 전략적으로 확대할 방침이다.