난연제는 환경규제가 강화됨에 따라 친환경제품 대체가 요구되고 있다.

난연제는 화재를 지연시켜 인명피해를 최소화하기 위한 목적으로 자동차, 전기전자, 건축, 산업자재 등 다양한 분야에서 사용되고 있다.

특히, 플래스틱이 연소할 때 발생하는 유독가스 배출을 예방하기 위해 전선, 케이블, 가전제품용 합성수지에는 사용이 의무화되고 있다.

화재에 취약한 건축용 EPS(Expandable Polystyrene) 등 유기단열재에도 난연성을 부여하고 있다.

그러나 난연제는 유해성에 대한 인식이 높아지면서 글로벌 규제가 강화되고 있고 수요기업들도 대체제를 모색하고 있다.

하지만, 친환경 난연제 수요가 증가하고 있음에도 유해성이 높은 할로겐(Halogen)계의 대체제 개발은 부진한 것으로 파악되고 있다.

글로벌 난연제 생산기업들은 코스트 경쟁력을 갖추면서 난연성이 우수해 환경규제를 극복할 수 있는 비할로겐 난연제 개발을 끊임없이 추진하고 있다.

브롬계, 환경규제 강화로 “퇴출”

할로겐계 난연제 중 가장 대표적인 브롬(Brome)계에 대한 환경규제가 강화되고 있다.

할로겐계 난연제는 연소를 가속화하는 활성라디칼을 연소과정에서 할로겐 화합물과 반응시켜 불연성 가스를 발생시킴으로써 난연 기능을 부여하고 있다.

활성라디칼을 효과적으로 제거하면서도 가격이 저렴한 브롬이 가장 많이 채용되고 있으며 염소계가 뒤를 잇고 있다.

그러나 할로겐계 난연제는 난연 역할을 하면서 HCl (Hydrogen Chloride), HBr(Hydrogen Bromide) 같은 강산을 배출해 주변 물질을 산화시킬 정도로 유독성이 심해 규제 강화가 불가피한 상태이다.

브롬계 난연제는 DBDPO(Decabromodiphenyl Oxide), HBCD(Hexabromocyclododecane), TCEP(Tris-2-Chloroalkyl Phosphate Ester) 등 3가지 사용이 금지되고 있다.

브롬계 난연제 사용으로 화상 피해는 줄었으나 유독가스가 배출됨에 따라 오히려 사망피해가 더 늘어난 것으로 파악되고 있다.

DBDPO는 ICL, Weidong, Chiany 등이 생산하고 있으며, 합성수지, 합성고무, 섬유 코팅, 바인더 등에 사용되고 있다.

DBDPO는 브롬 함량이 83% 가량으로 무기계 난연제인 안티몬과 3대1 비율로 섞어 사용하면 탁월한 난연성을 얻을 수 있는 것으로 파악된다.

코스트도 저렴해 각종 합성수지에 투입되는 난연제로 광범위하게 사용됐으나 연소하면 DBDO, DBDF 등 유해물질을 배출해 문제시되고 있다.

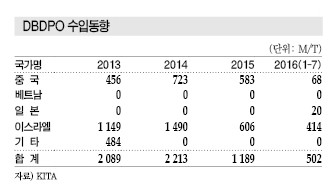

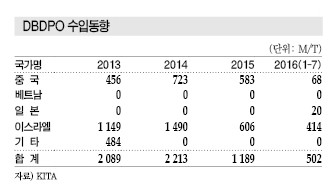

국내 DBDPO 수입은 수요가 감소함에 따라 2014년 2213톤에서 2015년 1189톤으로 줄었고 2016년 1-7월 502톤으로 감소세를 지속하고 있다.

HBCD는 EPS 단열재, 섬유 등에 적용 가능한 브롬계 난연제로 일본에서는 POPs 조약(잔류성 유기오염물질에 관한 스톡홀름 조약)의 제조금지 대상에 추가되면서 2014년 이후 완전히 퇴출됐으나 국내에서는 여전히 수요가 꾸준한 편이다.

HBCD는 수입이 2013년 2490톤, 2014년 2827톤, 2015년 2839톤으로 매년 증가세를 지속했고 2016년 1-7월에도 1746톤에 달했다.

유럽연합(EU)은 HBCD가 호르몬 체계를 교란시키고 신경계, 면역계 등에 해로운 영향을 미치는 것으로 규정해 유해물질 제한지침 RoHS에 포함하고 사용을 전면 금지했다.

시장 관계자는 “수요가 가장 많은 DBDPO와 HBCD에 대한 규제가 가장 강력하다”며 “일부는 인계와 무기계로 대체됐으나 완전하지는 않다”고 밝혔다.

이어 “유럽 등 선진국의 난연제 규제 강화는 완제품 수출에도 영향을 미치기 때문에 난연제 수요기업들은 선진국이 요구하는 스펙에 맞춰야 하는 부담이 있다”고 강조했다.

DBDPE도 환경규제 대상에…

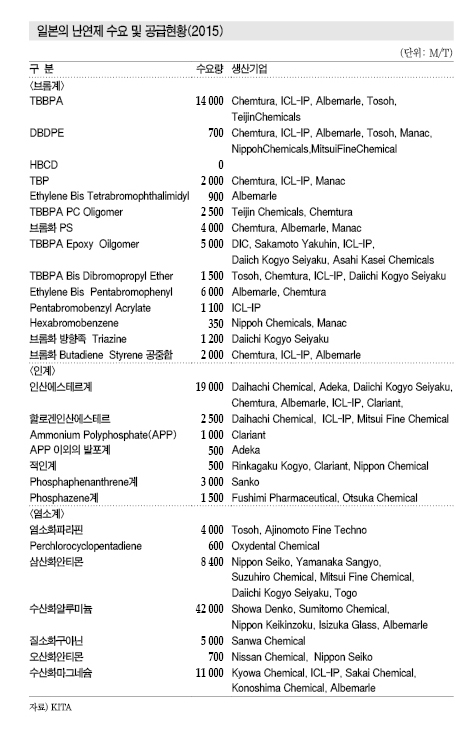

브롬계 난연제는 글로벌 환경규제 강화로 점차 설자리를 점차 잃어가고 있고, 일본은 2015년 브롬계 난연제 수요가 감소한 것으로 나타났다.

일본은 2014년 엔화 약세에 따라 전기·전자 생산기업들이 공장을 일본으로 이전해 수요가 증가세로 전환했음에도 가전제품 판매 부진 등으로 전체 수요는 줄어들고 있다.

브롬계 난연제는 할로겐 기피 풍조에 따라 TV 및 컴퓨터, OA기기 케이스를 중심으로 인계 및 무기계 대체가 활발했으나 우수한 난연성 및 가격 경쟁력을 갖춰 수요가 꾸준히 유지되고 있다.

용도 개발도 활발해 범용수지 외에 EP(Engineering Plastic) 등 고기능 분야로도 적용이 확대되고 있다.

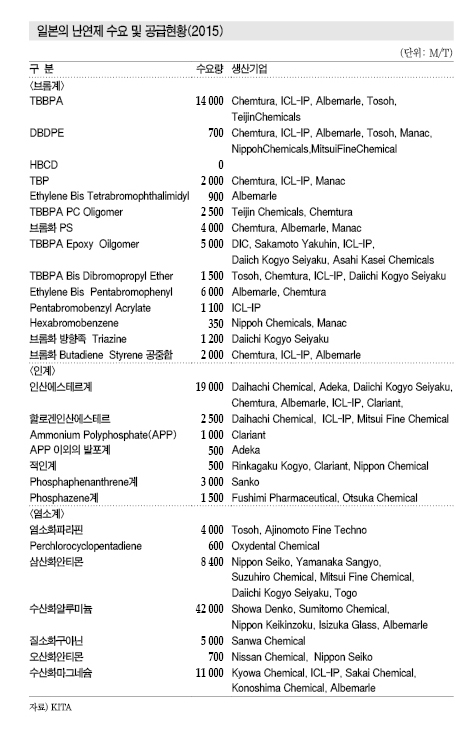

브롬계 난연제 가운데 사용량이 가장 많은 TBBA(Tetra-Bromobisphenol-A)는 2015년 일본 수요가 1만4000톤에 달했다.

일본은 전기·전자의 에폭시 적층판이 최대 용도로 수요가 2만톤을 넘었으나 가전제품, 부품 공장이 해외로 이전함에 따라 수요가 감소했고 최근에는 1만3000-1만4000톤 수준을 유지하고 있다.

Tribromophenol, TBBPA Oligomer 등도 TBBPA와 비슷하며 Pentabromobenzyl Acrylate는 EP에 주로 채용돼 안정된 수요를 확보하고 있다.

브롬계 난연제 수요는 환경규제에 크게 좌우되고 있다.

건축용 난연성 EPS에 사용되는 HBCD는 일본이 POPs 조약으로 사용금지가 결정돼 2014년 이후 대체제품이 도입됐고, DBDPE(Decabromodiphenyl Ether)는 추가 규제대상 후보로 거론되고 있다.

스톡홀름조약 검토위원회는 2015년 10월 DBDPE를 자동차 및 항공기의 특정 교환부품을 제외하고는 사용금지물질로 규제하기 위해 조약국 회의에 권고하기로 결정했다.

조약국회의에서 사용금지가 결정되면 일본에서는 1년 안에 1종 특정화학물질로 지정돼 제조·수입이 금지되고 특정용도 이외로는 사용이 불가능해진다.

DBDPE는 2004년 이전 일본 수요가 2만톤 이상에 달했으나 규제가 검토되기 시작한 이후 급감해 2015년에는 700만톤 수준에 그친 것으로 추정되고 있다.

글로벌 난연제 메이저는 대체제품 생산·판매체제를 정비했으며 수요처 전환도 추진하고 있으나 기존제품의 경쟁력이 높아 고전하고 있다.

HBCD 대체제품은 Chemtura와 ICL이 Dow Chemical 자회사인 Dow Global Technologies LLC(DGTL)로부터 기술을 도입해 생산하고 있으며 Manac, Daiichi Kogyo Seiyaku도 독자 개발한 생산제품을 공급하고 있다.

HBCD의 대체제품인 브롬화 Butadiene Styrene 공중합은 2015년 일본 수요가 2000톤으로 추정되고 있다.

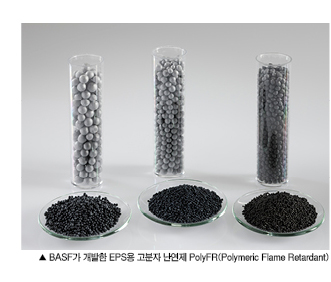

BASF는 2016년 5월 EPS용 난연제 PolyFR(Polymeric Flame Retardant)를 출시해 HBCD를 대체했다.

DBDPE도 Chemtura, 일본 Daiichi Kogyo Seiyaku., Albemarle 등이 대체제품을 시장에 투입하고 있다.

브롬계 난연제는 생산기업들이 모노머 타입에서 폴리머 타입으로 전환함으로써 인체 흡수 및 환경 리스크 저감에 기여하고 있다.

안전성에 대한 홍보에도 주력하고 있다.

브롬은 의약품의 성분에도 사용되는 만큼 안전성 및 환경보전 측면에서 문제가 없다는 사실을 널리 알리고 일부 수요처에게 남아있는 할로겐 화합물에 대한 우려를 해소하는 노력을 강구하고 있다.

인계, 브롬계 완전대체 “불가능”

인계 난연제는 브롬계 난연제를 완전히 대체하지 못하고 있다.

브롬계는 난연성과 기계적 물성이 뛰어나고 코스트 경쟁력까지 갖추고 있기 때문으로 난연제 시장을 여전히 장악하고 있다.

DBDPO가 삼산화안티몬과 배합해 가장 많이 사용되고 무기계는 수산화알미늄, 수산화마그네슘이 주류를 이루고 있으며 인계는 APP(Ammonium Polyphosphate)가 대표적이다.

인계 난연제는 브롬계를 대체하기 위한 목적으로 개발됐으나 난연성이 상대적으로 떨어지고 수지 합성반응이 어려우며 변색에 대한 우려도 제기되고 있다.

난연제 수요기업들은 인계 투입량을 늘려 난연성을 확보하고 있으나 베이스 수지의 물성을 떨어뜨리고 인계 가격이 10배 이상 비싸기 때문에 채용하지 못하고 있다.

인계 난연제는 주변 온도와 용제에 따라 앙금 형태로 석출될 우려가 있기 때문에 제한적으로 사용되고 있다.

일부기업들은 인계 난연제 사용을 마케팅적 측면에서 활용하고 있으나 코스트에 민감한 중소기업들은 채용을 꺼리고 있다.

합성수지는 인계 대체가 어느정도 가능했으나 페인트 등 코스트 민감도가 높은 분야에서는 사용을 거의 포기한 것으로 알려졌다.

브롬계 난연제는 환경규제가 강화됨에 따라 생산기업들이 끊임없이 대체제를 개발하고 있으나 난연성과 코스트 경쟁력을 모두 갖춘 마땅한 대체재가 없어 고전하고 있다.

시장 관계자는 “인계 난연제는 난연성이 브롬계에 비해 크게 떨어지고 가격도 비싸다”며 “특히, 코스트에 민감한 페인트에 사용되는 난연제는 대체제 개발이 요구되고 있다”고 밝혔다.

성능 향상에 가격경쟁력까지…

인계 난연제는 일본이 비할로겐을 강점으로 안정된 시장을 형성하고 있다.

수요를 가장 큰 인산 에스테르계는 TPP(Triphenyl Phosphate), TCP(Tricresyl Phosphate) 등 모노머형과 BDP(Bisphenol-A Bis Diphenyl Phosphate), RDP (Resorcinol Bisdiphenyl Phosphate) 등 분자량이 높은 축합형으로 분류된다.

모노머형은 PVC(Polyvinyl Chloride), 우레탄(Urethane) 폼 성형용으로, 축합형은 EP용을 중심으로 사용되고 있다.

일본 수요는 모노머형과 축합형 모두 1만9000톤으로 추정되고 있다.

인계 난연제 생산기업들은 난연성 및 환경 특성 등 니즈 고도화에 대응하는 생산제품을 개발해 공급하고 있다.

인산 에스터계 난연제 메이저인 Daihachi Chemical은 내가수분해성, 내열성이 뛰어난 난연제 이외에 비할로겐이나 할로겐을 포함한 난연제와 동등 이상의 효과를 보유한 우레탄(Urethane)용 및 가구, 자동차 시트 등의 표피용 합성피혁 등에 적용하는 그레이드를 개발했다.

축합 인형 에스터계 난연제 세계 1위인 ADEKA는 글로벌화를 가속화하고 이다.

우수한 품질과 공급 안정성 등으로 시장 점유율을 확대하고 있으며 공장 가동률은 2015년 이후 높은 수준을 지속하고 있다.

발포계 난연제는 연소할 때 탄화·발포층을 활용한 열 및 산소 공급의 차단을 통해 기능을 발휘하며 대표적 물질이 APP로 목재 용도가 크고 플래스틱·난연용 수요는 1000톤 정도로 추정된다.

APP 이외의 발포계 난연제는 ADEKA가 공급하고 있으며 일본 수요는 500톤으로 추정되고 있다. 전선용 이외에 수지로 만든 가구 등에도 공급을 확대하고 있으며 폴리올레핀(Polyolefin) 이외의 수지에도 적용하는 등 수요가 증가할 것으로 예상되고 있다.

경쟁제품에 비해 내열성이 뛰어나고 물성을 잘 유지하는 메리트가 있어 중국을 중심으로 아시아 및 유럽·미국에서 수요가 늘어나고 있다.

Phosphaphenanthrene계 난연제는 Sanko가 공급하고 있다.

당초 플래스틱용 안정제로 개발했으나 열 안전성이 매우 뛰어나고 비중도 가볍기 때문에 에폭시수지(Epoxy Resin) 반응형 난연제로 채용이 확대되고 있다.

특히, 프린터 적층판은 납 프리 땜질에 따른 Reflow 온도 상승으로 브롬계 난연제의 열분해되는 문제가 대두되고 있어 장기 안전성이 뛰어난 HCA 수요가 증가하고 있다.

Sanko는 수요 증가에 대응하기 위해 원료 생산설비를 증설했으며, 코스트 경쟁력도 개선해 브롬계 난연제를 대체할 가능성이 있는 것으로 판단되고 있다.

무기계, 수요 꾸준히 “증가”

무기계 난연제는 삼산화안티몬, 수산화알루미늄, 수산화마그네슘이 주류를 이루고 있다.

삼산화안티몬은 대부분 단독으로 사용되지 않고 주로 브롬계 난연제에 첨가해 난연 성능을 극대화시키는 보조제로 투입되고 있다.

다만, PVC 등 염소를 함유하는 합성수지는 삼산화안티몬을 단독으로 사용해도 난연성을 확보할 수 있는 것으로 알려졌다.

삼산화안티몬은 일양화학, 일성안티몬, 제일화학 등이 생산하고 있으나 중국, 일본 등에서 대부분 수입하고 있다.

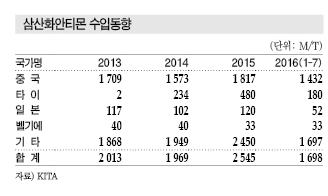

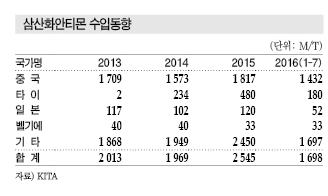

삼산화안티몬은 수입량이 2012년 3071톤에서 2013년 2013톤으로 급감했으나 다운스트림 수요 증가로 2014년 1969톤, 2015년 2545톤으로 회복세를 나타냈다.

삼산화안티몬은 중국과 일본산 수입비중이 95%에 달하고 있으며 2016년에는 타이에서도 소량 수입한 것으로 나타났다.

수산화마그네슘은 플래스틱 및 고무, 도료, 접착제, 실란트 등에 충진해 사용되며 내열성이 뛰어나 높은 온도에서 성형 가공되는 생산제품에 활용된다.

수산화알루미늄은 일본, 독일산이 건축, 전자, 선박 분야 플래스틱용으로 채용되고 있는 가운데 수입량이 2013년 93톤, 2014년 133톤, 2015년 112톤, 2016년 1-7월 79톤을 기록했다.

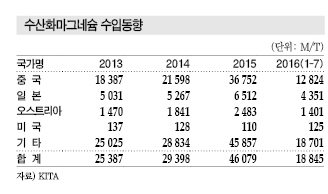

수산화마그네슘은 케이블, 전선에 주로 사용되나 국내 PVC 생산량이 증가하면서 2013년 이후 수요가 동반 확대된 것으로 파악된다.

PVC 생산량이 꾸준함에 따라 수요를 지속적으로 유지하고 있는 가운데 자동차용과 가전제품용으로 할로겐계 난연제를 일부 대체하면서 채용이 확대된 것으로 파악된다.

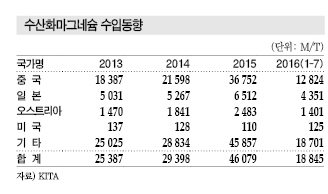

국내 수산화마그네슘 수입은 2013년 2만5387톤, 2014년 2만9398톤 2015년 4만6079톤으로 매년 증가세를 지속했고 2016년 1-7월에도 1만8845톤을 기록했다.

안티몬 수급 완화로 경쟁력 강화

일본기업들은 Nippon Seiko, Togo, Nippon Seiko 3사가 삼산화안티몬은 생산하고 있다.

일본은 2014년 엔화 약세에 힘입어 수출 증가 및 생산거점 일부가 일본으로 이전했으나 2015년에는 가전제품 생산 부진 등으로 마이너스 신장했다.

다만, 브롬계 난연제와 마찬가지로 생산량에 변화는 없었고 최근 몇 년 동안 9000톤 내외를 유지하고 있다.

하지만, 삼산화안티몬은 가격 변동폭이 커 문제가 되고 있다.

삼산화안티몬의 원료인 안티몬 광석은 중국의 채굴총량 규제 등에 따라 가격이 2011년 3월 톤당 1만7200달러까지 급등했으나 생산국 증가 및 중국 경제 침체에 따른 내수 부진 등으로 2013년 하반기 1만달러가 붕괴된 이후 하락세를 지속했다. 2015년 말 4900달러까지 떨어졌으나 최근에는 5000달러 수준까지 상승했다.

전선피복용 비할로겐계 난연화 소재로 수요가 신장하고 있으며 일본 수요는 최근 몇년 동안 1만톤 수준을 유지하고 있다.

건축용 수요가 안정적으로 유지되고 있으며 재해 복구 관련 및 2020년 개최되는 도쿄올림픽 인프라 정비 등으로 수요가 더욱 증가할 것으로 예상된다.

수산화알루미늄은 흡열작용에 따라 온도 상승을 억제해 소재가 잘 타지 않도록 하기 때문에 발연 및 유독가스 발생을 억제하는 특성을 보유하고 있어 섬유 카페트의 백코트 소재에 채용되고 있다. 일본은 수요가 4만톤 수준을 유지하고 있는 것으로 파악된다.

난연제, 중국산이 국산 “잠식”

국내 난연제 시장은 중국산이 잠식하고 있다.

국내 난연제 생산기업은 풍림유화, 유니버셜켐텍, 두본, 신원화학, 포스코켐텍 등 5-6개 수준에 불과한 것으로 파악되고 있다.

국내는 대부분 원료를 수입해 난연제를 합성하고 있으며 범용보다는 특수용도에 주력하고 있다.

범용 난연제는 중국산이 국내시장을 잠식하고 있기 때문에 국내 난연제 생산기업들은 틈새시장을 확보함으로써 경쟁이 가능한 것으로 파악된다.

중국산은 가격이 저렴하고 품질도 국내에서 생산한 것과 큰 차이가 없기 때문에 코스트를 절감하려는 수요기업들이 선호하고 있다.

하지만, 국산 난연제가 시장을 잃으면 수입제품의 주도권이 높아져 가격이 높아질 수 있기 때문에 국내 수요기업들에게 양날의 검으로 작용하고 있다.

시장 관계자는 “난연제는 중국산과 국산의 품질 차이가 거의 없기 때문에 코스트에 따라 좌우되고 있다”며 “중국산의 코스트 경쟁력이 우수해 국산은 점점 경쟁력을 잃어가는 추세”라고 우려했다.

이어 “국산을 국가적으로 장려함으로써 중국산을 비롯한 수입제품의 시장 잠식을 막아야할 것”이라며, “국산 채용을 이어가는 것이 국내 난연제 수요기업들에게도 바람직하다”고 주장했다.

화평법 시행으로 중소기업 “고전”

국산 난연제는 중소기업들을 중심으로 R&D(연구개발)가 이루어지고 있다.

그러나 국내 난연제 생산기업들은 화평법·화관법이 시행되면서 신규 난연제 R&D에 난항을 겪고 있는 것으로 파악된다.

범용은 중국산이 점령하고 있어 차별제품을 생산해야하지만 신규 화학물질에 대해 등록절차가 복잡해 부담으로 작용하고 있다.

화평법에 따라 난연제 원료를 등록할 때 소요되는 비용이 높아 원료 수입을 포기하는 중소기업도 있는 것으로 알려졌다.

또 중소기업들이 원료조달에 난항을 겪어 완제품을 공급받는 수요기업들에게도 부정적인 영향을 미치는 것으로 파악되고 있다.

시장 관계자는 “브롬계를 대체할 수 있는 난연제를 개발하고 있으나 신규물질에 대한 등록절차가 까다로워 고전하고 있다”며 “신제품 개발을 포기하는 곳도 생겨나고 있다”고 밝혔다.

난연제 메이저들은 기존에 공급하고 있는 브롬계 난연제로 꾸준한 수익을 올리고 있으며 난연제 사업에 대한 의존도가 낮아 대체제 전환에 대한 부담이 크지 않은 것으로 파악된다.

반면, 난연제 사업에 매출비중이 높은 일부 중견·중소기업들은 중국산과 차별제품이 요구되는 가운데 브롬계를 대체할 수 있는 신제품 개발에 대한 압박이 큰 것으로 파악된다.

일부에서는 국내 난연제 규제가 지지부진하다는 주장이 제기되고 있다.

브롬계 사용에 대한 규제가 강화되면 신제품 수요가 더 높아지고 투자도 확대돼 연구개발이 가속화될 것이라는 의견이 지배적이다.

시장 관계자는 “국가 차원에서 브롬계 난연제를 강력히 규제해야 신제품 개발이 가속화될 것”이라며 “현재는 규제가 너무 느리게 진전되고 있다”고 강조했다. <정현섭 기자: jhs@chemlocus.com>