치요다, 접촉분해 프로세스 개발 … 이산화탄소 배출량도 15% 감축

일본 치요다(Chiyoda)가 프로필렌(Propylene) 수율을 2배로 높일 수 있는 신규 프로세스를 개발했다.

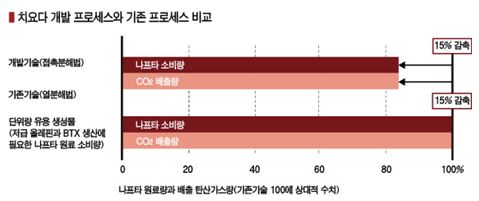

치요다는 프로필렌 수율을 2배로 확대하고 에너지는 15% 절감할 수 있는 신규 나프타(Naphtha) 접촉분해 프로세스를 개발했다고 최근 발표했다.

나프타 분해 프로세스는 소비 에너지가 클 뿐만 아니라 이산화탄소(CO2) 배출 감축을 위해 에너지 절감 프로세스를 실용화할 필요가 있어  개발 프로세스를 적용하면 에너지 소비를 크게 줄일 수 있을 것으로 기대하고 있다.

개발 프로세스를 적용하면 에너지 소비를 크게 줄일 수 있을 것으로 기대하고 있다.

프로필렌은 안정적으로 수요가 증가하고 있으나 셰일(Shale) 혁명을 계기로 북미에서 에탄(Ethane)을 원료로 사용하는 석유화학 생산설비가 늘어나며 생산량을 확대하기 어려운 상황이 이어지고 있다.

나프타 분해공법으로 실용화된 열분해 프로세스는 섭씨 800-900도의 열을 사용하고 코킹을 방지하기 위해 스팀을 이용하고 있으나 수율이 에틸렌(Ethylene) 30%에 프로필렌이 15% 정도이며, 석유화학 프로세스의 이산화탄소 배출량 가운데 16%를 차지하고 있다.

치요다는 철‧갈륨‧알루미늄 촉매에 실리카(Silica)를 결합시킨 복합형 제올라이트(Zeolite) 촉매를 개발함으로써 세계에서 최초로 안정성이 뛰어난 고정상형 접촉분해 프로세스를 실용화 직전단계로 발전시키는데 성공했다.

개발 프로세스는 반응온도 630도에 스팀을 사용하지 않기 때문에 에너지를 크게 절감할 수 있으며 수율은 프로필렌이 30% 이상, 에틸렌은 20%대 초반이기 때문에 프로필렌을 목적 생산할 때 유용할 것으로 판단하고 있다.

촉매 조성이나 반응조건을 바꾼다면 수율을 제어하는 것도 가능한 것으로 알려졌다.

또 화학제품의 원료로 가치가 높은 유용 생성물인 에틸렌, 프로필렌, 부탄(Butane), 부타디엔(Butadiene), 아로마틱(Aromatics) 수율을 합산하면 열분해 프로세스는 60% 수준인 반면, 접촉분해 프로세스는 74%에 달해 프로세스 전체의 부가가치를 높일 수도 있을 것으로 기대하고 있다.

종합 에너지효율(생성물의 에너지/나프타 원료 에너지) 비교에서는 열분해가 73%이고 접촉분해는 88%로 더 높았다.

단위량 유용 생성물 생산에 필요한 나프타 사용량은 열분해 프로세스보다 15% 적기 때문에 결과적으로는 이산화탄소 배출량을 15% 줄일 수 있는 것으로 나타났다.

과거 보고된 사례 등에서 100시간 정도에 그치며 과제로 지적됐던 수명 문제도 1000시간 이상 연속가동 후에도 열화되지 않도록 해결했고 실리카를 바인더로 첨가해 코킹이 발생하기 어렵게 만든 것도 특징이다.

치요다는 벤치 스케일 실증실험을 통해 성능을 확인했으며 앞으로는 파트너를 모색해 공동으로 파일럿 실증실험을 실시할 계획이다.

일반적으로 NCC(Naphtha Cracking Center)는 10개의 분해로로 구성하고 있다는 점을 감안해 2개 정도를 분해 반응기로 교체하고 실증실험을 실시하는 방안을 구상하고 있다. 2022년 말까지 실증실험을 마치고 본격적인 영업활동에 돌입할 방침이다.

일본에는 NCC 12기와 분해로 120개가 있으며 세계적으로는 NCC가 160기, 분해로 수는 1600개로 파악되고 있어 신규 프로세스가 실용화된다면 대체수요가 상당할 것으로 기대하고 있다.

분해로를 개조하는 설계‧조달‧건설(EPC) 발주와 유럽, 아시아 등 해외시장을 대상으로 한 라이선스 공여도 검토하고 있다. (K)