탄소섬유, 유리섬유를 이용한 복합소재 시장이 꾸준히 성장하고 있다.

단기적인 관점에서는 코로나19(신종 코로나바이러스 감염증) 영향으로 일시적인 경기침체, 항공기 수요 격감 등 부정적인 요인이 부상하고 있으나 자동차 분야를 중심으로 경량화를 통한 에너지 소비 절약에 대응할 수 있어 적용 부위가 확대되고 있다.

탄소섬유, 글로벌 신증설 경쟁 치열…

PAN(Polyacrylonitrile)계 탄소섬유는 강화섬유 가운데 가장 높은 경쟁력을 발휘하고 있으며 강도가 매우 높아 금속 대체소재로 채용되고 있다.

도레이(Toray)는 글로벌 PAN계 탄소섬유 수요가 2015년 6만톤에서 2020년 약 9만톤, 2025년 13만톤으로 연평균 8% 확대될 것으로 예상하고 있다.

RT(Regular Tow)는 3만톤에서 7만톤으로 연평균 7%, LT(Large Tow)는 2만톤에서 6만톤으로 10% 증가할 것으로 예측하고 있다.

연평균 증가율은 산업용이 10%로 가장 높고 항공우주가 5%, 스포츠가 4%로 뒤를 잇고 있으며 산업용은 2020년 수요가 10만톤 수준에 달할 것으로 판단하고 있다.

글로벌 PAN계 탄소섬유 시장은 2015년 유럽 수요비중이 가장 높았으나 최근에는 아시아와 유럽이 비슷한 수준을 나타내고 있으며 2025년에는 아시아가 13% 성장해 40% 수준을 차지할 것이라는 의견이 제기되고 있다.

이에 따라 탄소섬유 생산기업들은 성장시장에서 생산능력 확대에 박차를 가하고 있다.

도레이, 테이진(Teijin), 미츠비시케미칼(Mitsubishi Chemical) 등 탄소섬유 시장을 대표하는 일본 3사 뿐만 아니라 신흥국에서도 생산능력 확대가 이루어지고 있어 탄소섬유 역사상 2번째로 세계적인 경쟁시대에 돌입한 것으로 판단되고 있다.

풍력발전, 블레이드 대형화로 수요 확대

탄소섬유 시장은 풍력발전설비의 블레이드 하중을 지지하는 스파캡(Spar Cap) 용도가 성장을 견인하고 있다.

풍력발전은 발전량이 풍속의 3제곱, 블레이드 길이의 2제곱에 비례함에 따라 블레이드 길이를 연장하기 위한 기술 개발이 잇따르고 있다.

특히, 블레이드는 길이가 길수록 구부러져 타워에 접촉할 가능성이 높아 경량화와 동시에 휨을 억제하는 CFRP(Carbon Fiber Reinforced Plastic) 베이스 스파캡이 보급되고 있다.

블레이드 길이는 2017년 50미터가 주류를 이루었으나 2021년 60미터, 2025년 70미터로 연장돼 탄소섬유 사용량이 증가할 것으로 예상되고 있다.

풍력발전용 수요는 2019년 3만-4만톤으로 전체의 50% 수준을 차지했다.

2019년 11월에는 유럽 풍력발전 관련단체가 2050년 해상풍력발전 능력을 22.5배로 확대할 계획라고 발표해 탄소섬유 공급이 부족해질 가능성이 제기되고 있다.

그러나 풍력발전 용도는 높은 가격을 수용하기 어려운 문제점이 부상하고 있다.

강화소재로 유리섬유를 채용한 GFRP(Glass FRP)를 투입한 풍력발전설비는 가격이 높은 탄소섬유를 적용하기 어려운 것으로 파악되고 있다.

이에 따라 탄소섬유 생산기업은 저코스트 영역에 강한 LT 타입, 신흥기업 등을 중심으로 대응하는 전략을 추진하고 있으며 성형방법은 생산성이 높은 인발가공이 주류를 이루고 있다.

자동차, 여전히 높은 코스트가 장벽

탄소섬유는 앞으로 자동차 분야가 수요를 좌우할 것으로 예상되고 있다.

CFRP를 투입한 자동차는 경량화로 연비 절감이 가능해 크게 주목받았으나 실제 채용은 한정적인 것으로 나타나고 있다.

GFRP는 1960년 바디에 채용됐으며 CFRP는 1979년 바디에 적용된 이후 슈퍼카, 레이싱카 등에 활용됐다.

2014년에는 BMW가 획기적인 비율로 CFRP를 투입한 전기자동차(EV) i3를 출시해 큰 반향을 불러일으켰다.

그러나 탄소섬유는 코스트 문제로 자동차용 수요가 기대만큼 신장하지 않고 있으며 복합소재를 전체적으로 적용하지 않고 필요한 부위에만 배치하는 차체 설계가 확대될 것이라는 의견이 주류를 이루고 있다.

CFRP 성형방법도 프리프레그(Prepreg)를 이용한 오토클레이브 성형만이 아니라 성형 사이클이 우수한 다양한 프로세스에 대한 관심이 높아지고 있다.

아울러 열가소성, 열경화성 프리프레그와 사출성형 일체화, 유리섬유 SMC(Sheet Molding Compound)와 탄소섬유 SMC 하이브리드, 알루미늄과 열경화성 프리프레그 조합 등 다양한 복합기술이 개발되고 있으며 일부는 실제 자동차에 탑재되고 있다.

항공기, 소형기 대응이 관건

항공기는 탄소섬유 용도 가운데 수익성이 가장 높은 것으로 평가되고 있다.

특히, 보잉(Boeing) 787은 날개, 동체 등 많은 부분에 CFRP를 채용해 획기적인 기체로 주목받았다.

CFRP 투입량은 기당 35톤에 달하며 기존모델인 767에 비해 연비 및 이산화탄소(CO2) 배출량이 20%, 질소산화물(NOx) 배출량이 15% 감축된 것으로 알려졌다.

아울러 복합소재를 채용함에 따라 내부식성이 향상돼 기내 습도를 높일 수 있었으며 창문 대형화, 기압 향상 등으로 이용자 쾌적성 향상에도 영향을 미치고 있다.

최근에는 소형기에 대한 대응이 요구되고 있다.

보잉787은 월평균 생샨량이 약 10기에 불과하나 소형기는 100-200기에 달해 빠른 생산속도가 필수적인 것으로 파악되고 있다.

항공기부품, 특히 항행 유지에 필수적인 1차 구조재는 매우 엄격한 품질 관리가 요구됨에 따라 프리프레그를 이용한 오토클레이브 성형이 주류를 이루었으나 소형기용은 많은 부품을 짧은 주기로 계속 생산해야 하기 때문에 오토클레이브 성형이 적합하지 않은 것으로 파악되고 있다.

이에 따라 열가소성 수지를 매트릭스로 이용하는 CFRTP(Carbon Fiber Reinforced Thermoplastic) 활용이 필수적인 요소로 부상하고 있다.

자동차 분야에서는 매트릭스 수지로 나일론(Nylon), PP(Polypropylene)가 사용되고 있으나 항공기 분야에서는 일반적으로 슈퍼 EP(엔지니어링 플래스틱) 가운데 하나인 PAEK(Polyaryl Ether Ketone)계가 이용되고 있으며 PPS(Polyphenylene Sulfide)는 성능을 겨우 충족시킬 수 있는 수준인 것으로 파악되고 있다.

주로 클립, 리브, 보강재 등으로 채용되고 있으며 장기적으로는 대형부품에도 적용될 것으로 예상되고 있다.

이에 따라 도레이는 소형기 시장 확대에 대비하기 위해 2018년 텐케이트(TenCate)를 인수했다.

드론도 주요 CFRTP 시장으로 주목받고 있으며 도시 공중에서 화물과 승객을 운송하는 UAM(Urban Air Mobility) 등도 대량생산기술이 개발됨에 따라 교통체증을 완화할 수 있는 수단으로 자리 잡을 것으로 기대되고 있다.

프로세스 자동화도 진화를 거듭하고 있다.

유럽을 중심으로 중간기재 자동배치 등 로봇을 활용한 자동화, 인력절감 대책이 진행되고 있으며 사람이 개입하지 않는 만큼 코스트 감축이 가능하고 실수가 없는 프로세스로 실용화가 잇따르고 있다.

GFRP, 자동차 중심으로 용도 확대

GFRP는 코스트 경쟁력, 범용성이 뛰어난 강점이 있어 가능성이 아직 많은 것으로 평가되고 있다.

유리섬유는 사출성형용이 일반적이나 탄소섬유와 마찬가지로 장섬유 펠릿(LFT), SMC, 열가소성 프리프레그 등 다양한 성형방법에 사용되는 소재가 있어 용도가 확대되고 있다.

테이진의 자회사인 Continental Structural Plastics(CSP)는 글로벌 SMC 시장이 2019년 28억달러에서 2024년 33억달러로 성장하고 2031년에는 유리섬유계가 31억달러로 압도적인 비중을 차지할 것으로 예상하고 있다.

아울러 펜더, 범퍼, 후드 등 자동차용이 주류를 이루는 가운데 전기·전자, 건설 분야도 성장할 것으로 분석하고 있다.

효성, 탄소섬유 생산능력 2만4000톤으로…

세계 최대의 복합소재 전문가 네트워크인 JEC 그룹은 2017년부터 서울에서 국제복합소재전시회 JEC Asia를 개최하고 있으며 2020년에는 국내시장에 더욱 초점을 맞추기 위해 행사 명칭을 JEC Korea로 변경하기로 결정했다.

복합소재는 유럽이 세계시장을 리드하고 있으며 시장규모로는 중국이 주목받고 있으나 국내에서는 정부의 투자촉진 전략으로 관련기술  개발이 가속화됨과 동시에 생태계 기반이 구축됨에 따라 현황을 더욱 집중적으로 조명하기 위해 명칭을 변경한 것으로 알려졌다.

개발이 가속화됨과 동시에 생태계 기반이 구축됨에 따라 현황을 더욱 집중적으로 조명하기 위해 명칭을 변경한 것으로 알려졌다.

국내에서는 도레이첨단소재와 효성이 탄소섬유를 생산하고 있다.

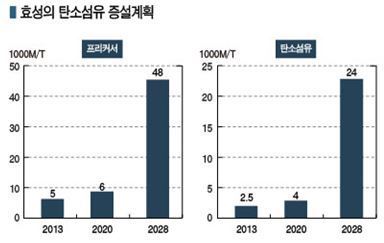

2008년 탄소섬유 개발을 시작한 효성은 2019년 탄소섬유 생산능력을 2020년까지 4000톤으로 2배 확대하고 2028년까지 총 1조원을 투입해 2만4000톤 생산체제를 구축할 방침이라고 발표했다.

이에 따라 전주공장은 단일공장으로 세계 최대의 생산능력을 보유하게 된다.

효성은 생산제품의 90% 이상을 유럽, 미국, 중국 등으로 수출하고 있으나 국내에서 EV 사업화를 위한 대책이 진행됨에 따라 내수가 확대될 것으로 기대하고 있다.

자동차는 CFRTP 적용으로 생산성 향상 및 리사이클 대응이 가능해짐에 따라 슈퍼카 중심에서 일반승용차로 시장이 확대될 것으로 예상하고 있다.

국내기업, 압력용기용 개발 박차…

국내기업들은 압축천연가스(CNG) 탱크, 수소탱크 등 압력용기용 개발에 박차를 가하고 있다.

한화첨단소재는 오래전부터 프레스 성형용 유리섬유 강화 열가소성 플래스틱인 GMT와 SMC를 공급하고 있으며, 특히 국내 범퍼 시장에서 압도적인 점유율을 확보하고 있는 가운데 새롭게 수소탱크 사업화를 추진하고 있다.

2019년에는 탱크 생산과 관련된 지식을 보유한 TK-FUJIKIN을 인수했다.

라이너 회전성형부터 필라멘트 와인딩까지 종합적으로 성형할 수 있으며 기아자동차에서 수소탱크 인증작업을 진행하고 있다.

코오롱그룹은 토우 프리프레그를 채용한 수소탱크를 개발했으며 2020년 상용자동차에 대한 적용을 목표로 하고 있다.

훈련용 항공기 T-50용 도어도 개발해 테스트를 통과하면 오토클레이브를 대체할 수 있을 것으로 기대하고 있다.

프리프레그 메이저 한국카본은 PCM 성형용 속경화형으로 2분 이내에 경화가 가능한 프리프레그 등을 제안하고 있으며 풍력발전 블레이드용 시장에도 공세를 가하고 있다.

한국카본은 2019년 보잉으로부터 페놀수지(Phenolic Resin)를 이용한 유리섬유 프리프레그에 대한 인증을 취득해 항공기 시장 확대에도 기대를 걸고 있다.