자동차산업은 최근 자율주행과 환경보호를 위한 차세대 자동차가 주목받고 있으며 스포츠카마저 가솔린을 과다하게 소비하면 시장에서 외면당하는 시대를 맞이하고 있다.

스포츠카의 대명사 포르쉐(Porsche)까지 플러그인하이브리드자동차(PHV)를 준비하고 있으며 경차들도 경쟁에서 밀리지 않기 위해 자동 브레이크 탑재를 추진하고 있다.

2015년 11월 말 프랑스 파리에서 개최된 제21회 유엔기후변화협약 당사국총회(COP21)는 2050년까지 온실가스 배출량을 2010년의 40-70%로 줄이고 5년마다 세계 전역에서 배출량 감축 진행 상황을 점검하는데 합의했다.

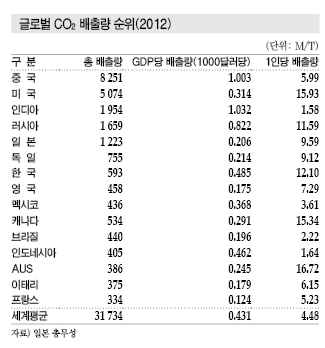

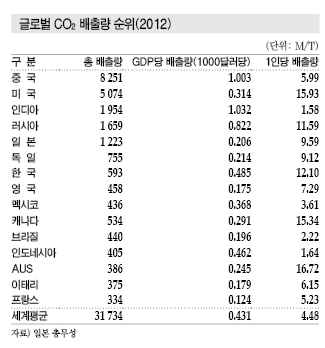

2008년 일본에서 진행된 G8 정상회담에서는 선진국들이 선제적으로 이산화탄소(CO2) 배출량을 80% 감축해야 한다고 선언했으나 CO2 배출량, 국내총생산(GDP) 1000달러당 CO2 배출량, 1인당 CO2 배출량 등은 선진국과 개발도상국 사이의 구조적인 차이가 커 온실가스 감축으로 이어지지 못했다.

그럼에도 불구하고 자동차기업들은 너나 할 것 없이 CO2 배출량을 감축하기 위한 친환경 자동차 개발을 서두르고 있다.

현대자동차는 친환경 자동차 전용 브랜드 「아이오닉」을 출시하고 하이브리드자동차(HV), 전기자동차(EV), PHV 3종을 모두 판매하겠다고 나섰으며, 도요타(Toyota Motor)와 닛산(Nissan Motor)은 2050년까지 CO2 배출량을 90% 감축할 수 있는 자동차를 내놓겠다고 선언했다.

경량화 소재로 플래스틱 주목

선진국을 중심으로 자동차에 대한 환경규제가 엄격해지고 있는 가운데 세계적으로 자동차의 연비 향상 및 CO2 배출 감축이 요구되고 있다.

환경문제에 대응하기 위한 해결방법으로 경량화가 주목받고 있으며 가솔린 자동차 뿐만 아니라 EV 및 연료전지자동차에 대한 중요성이 커지고 있다.

자동차부품에 사용돼온 금속 및 알루미늄의 경량화도 이루어지고 있으며, 특히 플래스틱 소재 채용이 본격화하고 있다.

플래스틱은 경량화 뿐만 아니라 일체성형을 통해 부품수를 줄일 수 있고 디자인 및 안전성 향상 면에서 이점이 많아 채용이 확대되고 있다. 자동차 1대당 채용비율은 현재 중량 기준 약 10%로 추산되고 있으며 사용량은 매년 증가하고 있다.

자동차용 플래스틱 가운데 가장 많이 사용되고 있는 것은 PP(Polypropylene)로 가격 대비 성능이 뛰어날 뿐만 아니라 고무 및 필러 등을 배합함으로써 강도 및 강성, 내열성을 향상시켜 계기판 등의 내장재 외에 범퍼 등 외장재, 기구부품, 전장품 등에 폭넓게 활용되고 있다.

특히, HDPE(Hight-Density Polyethylene)는 연료탱크의 플래스틱 대체에 기여하고 있으며 금속소재에 비해 형상을 자유롭게 성형할 수 있어 자동차의 설계자유도를 높이는 이점이 부각되고 있다.

이밖에 PVC(Polyvinyl Chlorede), ABS(Acrylonitrile Butadiene Styrene), MMA(Methyl Methacrylate)도 각각의 특성을 활용해 내외장재에 채용되고 있다.

글로벌 자동차용 플래스틱 시장은 2014년 802만톤에서 2020년 981만톤, 2025년 1085만톤으로 성장할 것으로 예상되고 있다.

고성능제품으로 슈퍼EP 부상

EP(Engineering Plastic)는 내열성 및 기계적 강도가 우수하며 범용제품으로는 대응할 수 없는 부품 경량화의 핵심 소재로 고성능과 복잡한 성형방법이 요구되는 부품의 경량화 니즈가 높아짐에 따라 EP 및 슈퍼EP 채용이 확대되고 있다.

EP에는 PA(Polyamide)를 비롯해 PC(Polycarbonate), POM(Polyacetal), PBT(Polybutylene Terephthalate), PPE(Polyphenylene Ether), 슈퍼EP는 PPS(Polyphenylene Sulfide) 및 LCP(Liquid Crystal Polymer)가 사용되고 있다.

특히, 강도 및 치수안전성, 내약품성 등을 겸비하고 있는 PPS 수요가 증가하고 있다.

친환경 자동차용을 비롯해 1대당 사용비율이 급격히 늘어나고 있어 PPS 생산기업들은 증설투자를 적극화하고 있다. 슈퍼EP는 코스트 면에서 소형부품에 채용되는 사례가 많으나 PPS는 대형 용도 개발도 이루어지고 있다.

PA는 주류인 PA6 및 PA66을 비롯해 고내열 방향족계 시장 개척이 이루어지고 있다.

자동차를 경량화하기 위해 창문을 플래스틱으로 대체하는 것도 필수과제로 부상하고 있으며 우수한 투명성 및 내충격성을 활용해 양산기술을 확립하고 있으나 내마찰성, 내후성을 부여하는 등 과제 해결이 요구되고 있다.

PC도 헤드램프, 내장재용을 중심으로 수요가 늘어나고 있고 루프 등으로 용도를 확대하고 있다.

LiB, CO2 감축 노력으로 성장

EV 및 연료전지자동차는 CO2 배출 감축 노력에 따라 보급이 확대될 것으로 예상된다.

자동차기업들은 EV 항속거리를 향상시키기 위해 동력원인 LiB(Lithium-ion Battery)의 연구개발을 가속화하고 FCV(Fuel Cell Vehicle: 수소연료 전지 자동차)의 코스트 절감을 위해 차세대 타입의 개발을 추진하고 있어 전지 관련 부품을 생산하는 화학기업들의 역할도 커지고 있다.

미국 테슬라(Tesla)는 EV 프리미엄 세단 「모델S」의 글로벌 판매를 확대하고 있으며, 라인업 확충을 계획하고 있는 가운데 대규모 LiB 공장 건설을 추진하고 있다.

모델S는 파나소닉(Panasonic)이 제조한 18650 사이즈 원통형 LiB를 1대당 약 7000개 탑재하고 있으며, 차세대 자동차 「모델3」에는 21700 사이즈의 고용량 배터리를 적용할 방침이다.

테슬라는 고용량화를 통해 항속거리를 향상시키고 LiB 셀 사용수를 줄이는 것을 목표로 하고 있다.

항속거리 연장을 가능케 하는 배터리의 고용량화는 LiB 생산기업들의 가장 큰 과제로 GS Yuasa 및 LG전자는 정극재의 조성을 수정하고 실리콘(Silicone)계 부극재를 채용함으로써 성능을 기존제품에 비해 대폭 향상시킬 계획이다.

배터리 안전성을 확보하는 것도 중요한 과제로 Sumitomo Chemical이 이상 발열을 방지하기 위해 파나소닉의 테슬라 공급용 LiB에 내열 타입 분리막을 공급하고 있다.

Toray, Teijin도 코팅 기술 향상을 위해 연구개발을 추진하고 있다.

FCV는 코스트 절감을 위한 차세대 자동차 개발이 이루어지고 있다. 현재 연료전지에는 고가의 백금촉매가 사용되고 있으나 Nisshinbo는 탄소 합금 촉매를 활용한 백금 대체를 추진하고 있다.

바이오 플래스틱, 환경보호 위해 연구개발 활발

바이오 플래스틱은 고갈자원 보호와 지구온난화 대책으로 주목받고 있다.

자동차기업들은 세계적인 환경규제 강화에 따라 바이오 플래스틱 채용을 적극화하고 있으며, 플래스틱 생산기업들은 까다로운 요구에 대응하기 위해 연구개발에 박차를 가하고 있다.

Mitsubishi Chemical(MCH)은 2015년 봄 직물 기반의 기능성이 뛰어난 신규 폴리올(Polyol)을 개발했으며 시트, 계기판 등 내장재 수요가 늘어날 것으로 판단하고 글로벌 공급을 시작했다.

MCH가 개발한 폴리올은 내구성 및 저온에서의 유연성이 뛰어나 우레탄(Urethane) 및 아크릴(Acrylic)계 플래스틱 원료로 사용되고 있다.

스즈키(Suzuki)와 공동으로 바이오 EP 「DURABIO」의 신규 그레이드를 개발해 2015년 스즈키가 신규 출시한 자동차의 내장재 플래스틱 칼라 패널에 공급하기 시작했다.

신규 그레이드는 합성수지와 DURABIO를 복합화해 내충격성 및 내열성을 향상시키며 경량화한 것이 특징으로 수요처의 니즈에 더욱 부응하고 있다.

바이오 플래스틱은 최근 몇년 동안 물성이 개선되면서 적용범위가 점차 확대되고 있다.

특히, 바이오 PET(Polyethylene Terephthalate)는 석유 기반의 플래스틱과 기능 및 가공설비가 동일하기 때문에 수요가 크게 신장하고 있다. 2011년 도요타가 세계 최초로 내장표피소재에 채용했으며, 닛산 EV 「Leaf」의 시트 및 도어 트림 일부, 머리 받침대 등에 적용하고 있다.

라이프 사이클을 통해 생산제품이 지구환경에 미치는 영향을 평가하는 활동이 활발해 바이오 플래스틱 시장의 성장이 탄력을 받을 것으로 예상되고 있다.

탄소섬유, 저비용화로 자동차 시장 공략

탄소섬유 생산기업들은 자동차 투입을 시장 확대의 중요한 기회로 판단하고 있다.

그동안 자동차기업들이 요구하는 탄소섬유의 레벨과 가격 사이의 괴리가 커 고급자동차 외에는 적용이 어렵다는 인식이 강했으나 제조코스트를 절감하는 다양한 기술개발이 이루어져 2017-2018년 채용이 본격화될 것으로 기대되고 있다.

BMW의 EV 「i3」는 탄소섬유 적용비율이 높으며 가격이 1대당 6000만원 수준으로, 소성 공정에 수력발전을 활용하고 생산라인 자동화 및 단재 재활용에 관한 연구 등을 통해 비용절감 노력을 기울이고 있다.

자동차 생산기업들이 탄소섬유 채용을 적극화하고 있는 것은 유럽의 CO2 배출규제 영향이 크게 작용하고 있다.

자동차를 경량화하기 위해서는 플래스틱 대체만으로는 한계가 있으며 강도·강성이 뛰어난 CFRP(Carbon Fiber Reinforced Plastic) 구조부재 채용이 요구되고 있다.

탄소섬유 생산기업들은 저비용 성형방법을 개발하고 있다.

속경화성 수지 개발 및 프레스 성형으로 부재를 간단하게 제조하는 기술을 개발하고 성형할 때 나오는 단재를 극소화하는 방법을 연구하고 있다. 열가소성 수지를 매트릭스 수지로 한 CFRTP(탄소섬유강화 열가소성 수지)의 활용도 양산화에 필수적인 기술로 Teijin은 자동차기업과 공동개발을 추진하고 있다.

탄소섬유의 제조코스트 절감도 과제로 부상하고 있다.

Toray는 자회사 Zoltek의 저비용 라지토우(Large Tow) 타입 탄소섬유를 활용해 자동차 구조부재용 시장을 개척하고 있으며 수요 증가에 대비해 증설을 추진하고 있다.

Mitsubishi Rayon은 일부설비를 업그레이드해 생산능력을 50% 가량 확대하는 기술을 확립함으로써 투자부담은 줄이고 생산량을 늘리는 등 경쟁력 향상을 추진하고 있다.

전동화·경량화 실현으로 이행

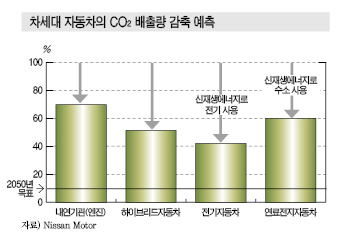

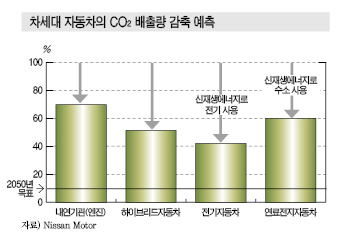

「차세대 자동차」라는 하나의 카테고리 안에 묶여있어도 자동차별로 CO2 감축효과는 각기 다르게 나타나고 있다.

지금의 감축효과로 단순 계산하면 가솔린자동차와 HV는 2050년까지 COP21의 감축목표를 달성할 수 없고 EV와 연료전지자동차는 어느 정도 효과를 볼 수 있을 것으로 기대되지만 주행할 때 CO2를 배출하지 않는다 해도 에너지로 활용하는 전기 및 수소를 가져올 때 발생하는 CO2까지 감안한다면 감축효과는 그리 크지 않은 것으로 판단되고 있다.

자동차는 무거울수록 CO2를 더 많이 배출하기 때문에 경량화는 연비향상의 가장 큰 추진력으로 작용하고 있다. 또 일반적으로 HV가 가솔린자동차에 비해 CO2 배출량이 40% 정도 적은 것처럼 전동화를 통한 에너지 효율화 효과가 상당한 것으로 나타나고 있다.

즉, 자동차산업은 지구온난화 방지를 위해 경량화와 전동화라는 2가지 테마를 주축으로 움직이고 있다.

자동차 전동화 분야에서 고분자는 구조재가 아닌 특유의 열 특성과 전기 특성을 살린 기능소재로 사용되고 있다.

고분자는 용도에 맞추어 성형하거나 도전과 절연을 구분하고 발생한 열을 어떻게 제어하는지에 따라 다양한 부품으로 활용할 수 있으며 전지소재에서도 분리막, 정극재, 부극재 바인더 등에서 열을 제어하는 중요한 소재로 사용되고 있다.

앞으로도 고분자는 보유 기능을 활용한 다양한 사용방법이 등장할 것으로 파악되며 연료전지의 발전과 직결될 것으로 기대되고 있다.

CFRP, 성형성 우수해 금속소재 대체

일반적으로 플래스틱은 가볍지만 강성이 부족해 두께를 두껍게 만들어야 하기 때문에 약 30%의 경량화 효과밖에 얻을 수 없지만 CFRP는 70-80%에 달하는 경량화를 실현할 수 있어 자동차기업들이 CFRP 적용을 적극적으로 추진하고 있다.

그동안 금속으로 제조하던 부품을 CFRP로 교체하면 우수한 성형성을 활용해 필요한 부분은 두껍게 만들고 보강을 위해 리브를 덧대는 작업도 간편해지며, 부품을 일체화해 전체 부품을 줄임으로써 궁극적으로 경량화를 실현하고 있다.

CFRP는 경량화 효과가 탁월하지만 섬유배치에 따라 효과에 편차가 발생하는 단점이 지적되고 있다.

응력 방향성과 섬유 배치를 완벽하게 일치시키면 최대 70-80%의 경량화 효과를 얻을 수 있지만 입력 방향이 다방향이거나 성형 등으로 응력 방향에 맞추어 섬유를 배치할 수 없으면 효과가 감소하는 문제점이 있다.

현재 CFRP의 이방성을 활용한 프로펠러 샤프트(Propeller Shaft) 개발이 진행되고 있다.

프로펠러 샤프트는 회전에도 강하게 고정돼야 하는데 금속제 프로펠러 샤프트는 무겁고 강성이 약하며 공진점이 낮아 단독으로는 사용할 수 없기 때문에 자동차 충돌 시 엔진손상을 막기 위해서는 반드시 중간에 센터베어링을 설치해야 한다.

반면, CFRP 프로펠러 샤프트는 섬유배치를 같은 방향으로 맞춤으로써 회전방향에 대한 강성을 확보하고 공진점을 높여 샤프트의 일체화를 실현하며 제조도 간편한 편이다.

반대로 섬유배치를 달리 하면 강도도 달라지기 때문에 압축 시에는 약하게, 충돌 시에는 파괴되도록 설계하는 것도 가능하다.

채용범위 확대되고 있지만…

최근 자동차기업들은 CFRP를 자동차 구조재로 사용하는 방안을 검토하고 있다.

렉서스(Lexus)의 「LFA」는 차체에 CFRP 중에서도 강도를 내기 쉬운 프리프레그(Prepreg)를 적용하고 RTM(Resin Transfer Molding)과 C-SMC(Carbon-Sheet Molding Compound)를 입력 난이도에 맞추어 선택한 후 설계하고 있다.

EV의 단점은 자동차 중량에 전지 무게가 더해진다는 것으로 BMW는 전지만큼 증가된 중량을 줄이기 위해 i3의 차체 상부를 CFRP로 제조하고 알루미늄으로 차틀을 만들었다.

CFRP는 항공 분야에서도 기체의 절반 이상에 투입되는 등 적용이 활발하나 자동차는 아직 시작단계에 불과한 것으로 파악된다.

그러나 자동차와 항공기는 경량화에 따른 코스트절감 효과가 전혀 다르기 때문에 일부에서는 CFRP가 자동차 경량화의 필수 요소로 급부상한 것은 지나치다는 지적을 제기하고 있다.

CFRP는 경량화 효과가 우수한 만큼 가격도 높지만 자동차는 다른 합금을 사용해도 가볍게 만들 수 있으며 비용절감 효과가 더 크기 때문에 반드시 CFRP를 사용할 필요가 없다는 것이다.

여기에 금속이 충격에 찌그러지며 에너지를 흡수하는데 비해 CFRP는 강도가 강해도 신축성이 부족해 충격흡수력이 약하기 때문에 자동차 구조소재 적용은 시기상조라는 의견도 제기되고 있다.

즉, CFRP 적용은 생각만큼 간단한 일이 아니며 CFRP는 금속을 완벽하게 대체하는 만능 기능소재가 아니고 특성을 잘 살린 설계 아래에서만 큰 효과를 얻을 수 있다는 것이다.

앞으로는 코스트 문제가 CFRP의 자동차 적용에 가장 큰 걸림돌이 될 것이고 원료를 비롯해 생산방식까지도 코스트 감축으로 이어져야만 광범위한 적용이 가능해질 것으로 판단된다. <강윤화·이하나 기자>