플래스틱은 환경적인 측면에서 리사이클이 중요해지고 있는 가운데 FR(Feedstock Recycle)이 주목받고 있다.

FR은 폐플래스틱의 화학적 조성을 변환한 후 리사이클하는 방법으로 일본은 원료·모노머화, 열분해 유화·가스화, 용광로 환원제, 코크스를 활용한 화학원료화를 FR로 분류하고 있다.

플래스틱은 생활용품부터 최첨단기기까지 다양한 분야에서 필수소재로 자리 잡고 있으며 원료는 화석자원이 주류를 이루고 있다.

현재 제조·유통되고 있는 플래스틱은 150종 이상, 플래스틱 첨가제는 200종 이상으로 매우 다양해 모든 폐플래스틱에 공통적으로 적용할 수 있는 리사이클 방법이 확립되지 않고 있다.

이에 따라 폐플래스틱의 조성 및 목적에 따라 MR(Material Recycle), FR, 에너지 회수 가운데 적합한 리사이클 방법을 선택해 채용하고 있다.

최근에는 FR에 대한 관심이 높아지고 있으나 일본은 폐플래스틱 처리량 가운데 FR 비율이 약 4%에 불과한 것으로 나타났다.

FR은 사회 시스템과의 부조화, 코스트 문제의 영향으로 더디게 성장하고 있으나 연구개발이 계속됨에 따라 폐플래스틱 자원 순환을 고도화하는 방법으로 다시 각광받고 있다.

플래스틱, 가용매 분해로 유기원료 회수

가용매 분해는 플래스틱을 다양한 용매 속에서 폴리머가 모노머로 분해되는 플래스틱 구성단위인 모노머 및 유기화학원료를 회수하는 방법을 통해 캐스케이드(Cascade) 이용과는 달리 원료까지 환원시킴으로써 따라 원제품과 동등한 그레이드로 재생할 수 있는 특징이 있다.

주로 에스테르(Ester) 결합이 있는 폴리에스터(Polyester), 아미드(Amid) 결합이 있는 PA(Polyamide) 등 열가소성 수지, 가교 구조인 페놀수지(Phenolic Resin), 에폭시수지(Epoxy Resin) 등 열경화성 수지를 대상으로 검토가 진행되고 있다.

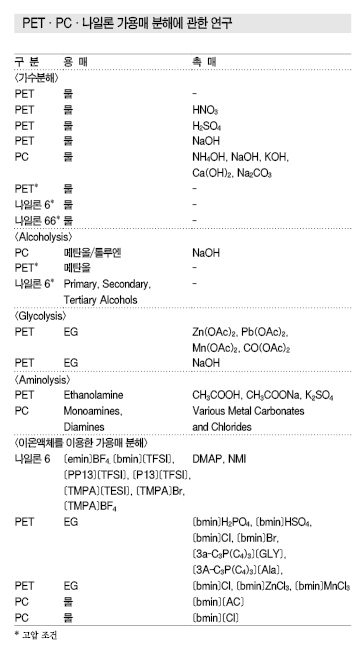

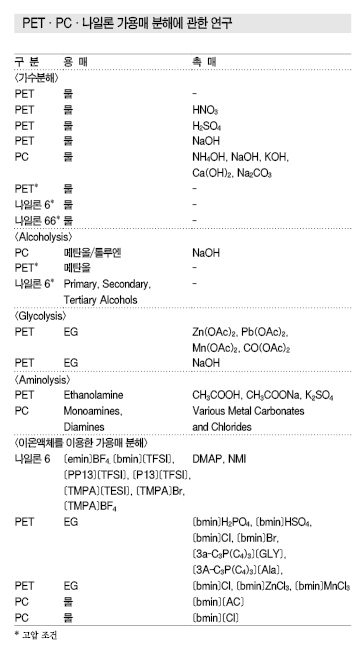

특히, PET(Polyethylene Terephthalate), PC(Polycarbonate), 나일론(Nylon)을 대상으로 연구가 집중되고 있다.

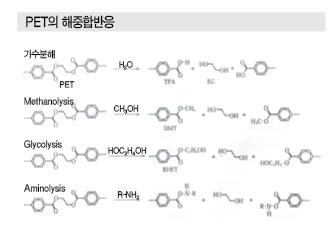

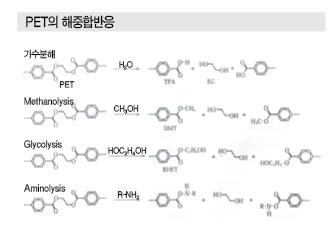

가용매 분해는 해중합 방법에 따라 명칭이 다양하며 물을 이용하는 가수분해(Hydrolysis), 메탄올(Methanol)을 이용하는 Methanolysis, 알코올(Alcohol)을 이용하는 Alcoholysis, EG(Ethylene Glycol)를 이용하는 Glycolysis, 아민(Amine)을 이용하는 Aminolysis가 대표적이다.

PET는 가수분해로 PTA(Purified Terephthalic Acid), Methanolysis로 DMT(Dimethyl Terephthalate), Glycolysis로 BHET(Bis-2-Hydroxy Ethyl Terephthalate), Aminolysis로 테레프탈아미드(Terephthalamide) 유도제품이 생성되며 모든 해중합을 통해 EG가 생성된다.

PET의 가수분해 반응은 용융온도 이하에서 매우 느린 특징이 있다.

100℃와 150℃에서 2시간 반응시키면 분해율은 각각 0.1%, 3.1%에 불과해 분해속도를 확보하기 위해서는 촉매를 첨가해야 하는 것으로 파악된다.

폴리에스터, PA도 가수분해용 촉매로 질산(HNO3), 황산(H2SO4) 등 산촉매, 수산화나트륨(NaOH) 등 염기촉매가 검토되고 있다.

산촉매는 카보닐(Carbonyl) 탄소가 정전하를 보유해 구핵 반응을 일으키기 쉽고 염기촉매는 수산기가 카보닐 탄소를 공격해 가수분해를 촉진하지만 수지는 물에 대한 용해성이 낮기 때문에 일정 수준의 반응속도를 확보하기 위해서는 고농도 촉매, 높은 반응온도 등 엄격한 반응조건이 필요한 것으로 나타나고 있다.

이에 따라 수지의 용해성, 물의 반응성을 향상시키기 위해 초임계·아임계 물을 이용한 가수분해에 대한 연구가 이루어졌다.

물 온도 374℃, 18기압 이상인 초임계, 초임계 조건이 충족되지 않는 고온·고압 상태인 아임계 조건에서는 물의 비유전율이 떨어져 수지의 용해성이 향상되는 것으로 나타났다.

PET는 400℃·40MPa의 초임계 조건에서 가수분해를 시작한지 5분만에, 300℃·40MPa의 아임계 조건에서는 90분만에 PTA 수율이 90% 이상에 달했다.

초임계·아임계 물은 나일론6, 나일론66에도 뛰어난 효과를 보이는 것으로 확인되고 있다.

일본, Glycolysis 베이스 PET 재생 실용화

Alcoholysis는 알코올에 따라 수지의 용해성이 개선될 뿐만 아니라 일정 조건 아래 초임계·아임계 조건을 충족시키고 있다.

연구팀은 수지의 용해성을 더욱 향상시키기 위해 메탄올-톨루엔(Toluene) 혼합용매를 이용해 염기촉매로 NaOH를 첨가함으로써 모노머 회수율이 크게 향상시켰으며 초임계 메탄올을 이용해 PET로부터 DMT를 효과적으로 회수한 것으로 알려졌다.

또 제2급·3급 알코올의 초임계 알코올 분해를 통해 나일론6으로부터 ε-CPL(Caprolactam)을 최대 93% 회수했다.

Glycolysis는 주로 PET를 분해해 채용하고 있다.

PET의 분해 생성물인 EG는 반응 후 분리할 필요가 없고 BHET는 PET의 모노머 원료로 직접 재이용할 수 있다.

일본 Pet Refine Technology는 실제로 Glycolysis를 이용한 Bottle to Bottle을 가동하고 있으며 재생효율은 PET 환산 기준 100%에 육박하는 것으로 알려졌다.

아울러 EG 용매 속에서 PET를 알칼리 가수분해함으로써 테레프탈산나트륨염(Na2-TPA)으로 분리·회수하는데 성공한 사례도 있다.

Aminolysis는 PET, PC를 중심으로 목적에 따라 다양한 아민이 검토되고 있으며 생성되는 아미드 화합물은 화학원료로 비교적 가격이 높은 편이다.

최근에는 이온액체를 이용한 모노머화 연구가 주목받고 있다.

이온액체는 넓은 온도 범위에서 액체 상태인 유기염으로 내열성, 비휘발성, 난연성, 저점성 등의 특징이 있으며, 특히 300℃ 수준의 고온에서도 액상이 보호·유지되는 이온액체는 플래스틱 모노머화의 용매로 적합한 것으로 파악되고 있다.

열분해유화, 촉매·흡수제 기술 개발 필수

열분해법은 공기를 차단한 비활성 가스 속에서 플래스틱의 화학결합을 열적으로 절단해 저분자화하는 방법으로, 생성되는 열분해유는 증류 프로세스를 거쳐 경·중질유에 상당하는 원·연료로 재이용되며 기체 및 잔사 성분도 연료로 유효 이용할 수 있는 것으로 파악되고 있다.

열분해법은 MR에 부적합한 오염이 많은 플래스틱, 혼합 플래스틱에도 대응할 수 있는 특징이 있다.

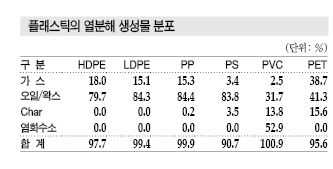

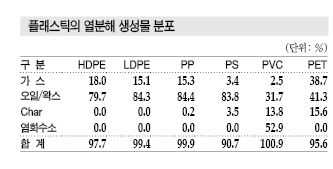

각종 플래스틱 단체를 분해해 생성물 조성을 조사한 결과에 따르면, LDPE(Low-Density Polyethylene), HDPE(High-Density Polyethylene), PP(Polypropylene)는 주로 파라핀계 왁스, PS(Polystyrene)는 스타이렌(Styrene)이 주성분인 열분해유가 생성되는 것으로 나타났다.

혼합 폐플래스틱은 수증기 분해 생성물이 나프타(Naphtha)의 수증기 개질 생성물과 유사하다는 연구결과도 있다.

PVC(Polyvinyl Chloride)에서는 부식성 가스인 염화수소(HCl)가 생성되고, PET 열분해를 통해 생성되는 PTA는 배관 내 저온 부분에 고체로 석출됨에 따라 폐색, 부식을 일으키기 때문에 열분해 프로세스에 거의 적용되지 않고 있다.

또 PVC는 다른 플래스틱과 혼합함으로써 유기염소 화합물이 생성돼 품질이 떨어지는 문제가 있다.

따라서 순수한 열분해로는 양질의 열분해유를 얻기 어려워 촉매를 활용한 왁스 접촉개질, HCl 및 PTA 발생 억제 방안이 검토되고 있다.

아울러 열분해 생성물에 염소가 혼입되지 않도록 하는 흡수제에 대해서도 다양한 연구가 진행되고 있다.

옥시수산화철(FeOOH), 수산화칼슘(Ca(OH)2)을 페놀수지와 혼련해 가소한 Fe-C 및 CaH-C 흡수제는 열분해유 염소 농도를 3920ppm에서 280ppm으로, 기체 생성물 염소 농도를 7700ppm에서 36ppm으로 저감시키는 것으로 나타났다.

합성가스화, 유화보다 적용범위 넓어 주목

열분해 생성물은 분해온도가 높을 때 대부분 기체 상태를 나타내며 올레핀(Olefin)계 플래스틱 생성물은 수소(H2), 메탄(CH4), 에틸렌, 프로필렌 등이 주류를 이루고 있다.

가스화는 저급 분자까지 분해하기 때문에 투입 원료 허용범위가 넓어 유화에 비해 연구개발이 활발해지고 있다.

일반적으로 탄화수소류를 합성가스(CO+H2)로 개질해 회수하며 수증기를 이용하는 수증기 개질법, 부분적으로 공기를 도입하는 부분 산화법 등이 있다.

합성가스는 암모니아(Ammonia), 메탄올 원료로 사용할 수 있으며 연료로도 중요성이 높아지고 있다.

한때 반응을 촉진시키기 위해 백금(Pt), 로듐(Rh), 루테늄(Ru) 등 귀금속계 촉매가 주류를 이루었으나 최근에는 저렴한 니켈(Ni)계 촉매를 사용하고 있으며, 반응효율을 개선하기 위한 프로세스도 다양하게 보고되고 있다.

FR, 자원 순환형 사회 구축에 기여

모노머화는 다양한 용매와 촉매를 조합하는 방안이 보고되고 있으며 비교적 저온에서 높은 수율로 모노머를 회수할 수 있는 방법이 개발되고 있다.

유화·가스화는 비교적 반응이 용이한 PE, PP, PS에 연구가 집중되고 있으며 앞으로는 실용성을 감안해 PVC, PET를 비롯한 다른 수지 성분이 미치는 영향을 검토하는 것이 요구되고 있다.

아울러 FR 기술은 원·연료 회수율이 매우 높아 앞으로 반응조건을 최적화하고 폐기물 회수 시스템 및 재생 원·연료 조달루트를 확립하는 등 신기술과 기존산업을 연결하기 위한 시스템을 구축함으로써 자원 순환형 사회 구축에 크게 기여할 것으로 판단되고 있다.