글로벌 3D프린터 시장이 급성장하며 메이저들이 각축전을 벌이고 있다.

글로벌 시장규모는 2014년 40억달러에서 연평균 31.3% 성장해 2020년 210억달러에 달할 것으로 예상되고 있다. 자동차, 항공, 의료 등 다양한 분야에서 활용되며 수요가 급증하고 있기 때문이다.

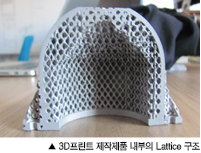

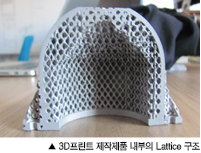

주조방식으로 제작되는 부품은 부품의 속이 가득 찬 형태이지만 3D프린터는 부품의 내부에 격자구조(Lattice)를 형성해 강성을 유지하되 경량제품을 만들 수 있고 프린팅 시간과 제조코스트를 크게 낮출 수 있다는 점에서 수요가 급증하고 있다.

3D프린터는 항공·우주 및 자동차부품 분야에서 티타늄(Titanium), 플래스틱으로 경량화 부품을 만들어 코스트와 성능을 높일 것으로 기대되면서 각광받고 있으며, 특히 금속소재가 빠르게 상업화되고 있다.

3D프린터는 항공·우주 및 자동차부품 분야에서 티타늄(Titanium), 플래스틱으로 경량화 부품을 만들어 코스트와 성능을 높일 것으로 기대되면서 각광받고 있으며, 특히 금속소재가 빠르게 상업화되고 있다.

세계시장은 3D Systems과 Stratasys가 양분하고 있으며 3D Systems은 약 1000개의 관련 특허를 보유하고 있고, Stratasys는 500여개로 경쟁기업들보다 기술력에서 앞서 있는 것으로 평가되고 있다.

3D Systems 관계자는 “3D프린터는 금속소재 수요가 늘어나고 있어 사용자의 편의를 위해 금속소재에 최적화된 3D프린터와 소프트웨어를 공급하고 있으며 금속소재도 생산·개발하고 있다”며 “반면, Stratasys는 아직 금속소재 필라멘트를 지원하지 않고 있다”고 밝혔다.

벤츠(Mercedes Benz)는 3D프린터로 트럭 금속부품을 제조하고 있으며, 크라이슬러(Chrysler)는 프로토(Proto) 타입 모델카를 제작하는 등 자동차기업들은 금속소재 3D프린터를 다양하게 활용하고 있는 것으로 알려졌다.

시장 관계자는 “기존 제조방식은 원재료를 자르거나 깎는 등 변형 제조가 일반적이나 3D프린터는 하나 이상의 재료를 자유로운 형태로 가공할 수 있어 복잡한 공정을 거치지 않고 완제품을 바로 생산할 수 있다”고 강조했다.

3D프린터 관계자는 “플래스틱 소재의 시장 점유율이 가장 높은 것은 사실이나 성장세가 둔화되고 있으며, 금속소재는 시장 점유율은 낮지만 앞으로 크게 성장할 것”이라며 “플래스틱 소재를 사용하는 개인용 저가 장비는 경쟁이 과열되고 있는 반면, 금속을 비롯한 산업용 소재·장비는 수요가 빠르게 늘어나고 있다”고 주장했다.

금속소재로는 티타늄, 스테인레스(Stainless Steel), 알루미늄(Aluminium)이 사용되고 있다.

국내 3D프린터 시장은 2016년 2971억원에서 2017년 3469억원으로 증가했고 2022년에는 1조원에 달할 것으로 예상되고 있다.

국내 3D프린터 시장은 수입제품 유통, 솔루션, 인쇄 대행 등 서비스업이 대부분으로 파악되고 있으며, 해외와 달리 소프트웨어·서비스가 큰 비중을 차지하고 있다.

국산 3D프린터가 수입제품을 대체하지 못하고 있고 소재도 시장규모가 충분치 않아 신소재 개발에 한계를 나타내고 있다.

정부도 2014년 「3D프린팅 전략기술 로드맵」, 「3D프린팅 산업 발전전략」 등을 발표하며 국내시장 육성에 나섰으나 별 성과를 거두지 못하고 있다.

센트럴(대표 최성환)은 2017년 처음으로 SLM(Selective Laser Melting) 3D프린터를 상용화했으며, 캐리마(대표 이병극)는 광경화성 수지를 활용하는 DLP(Digital Light Processing) 방식의 3D프린터를 생산했다.

3D프린터 관계자는 “국내 중소기업들은 3D프린터를 통한 부품 생산 및 생산속도 단축을 꾀하고 있으나 3D프린터의 가격이 만만치 않아 어려움을 겪는 사례가 많다”고 강조했다.

한편, 3D프린터는 참여기업 수가 늘어나면서 가격경쟁이 치열해지고 있다.

특히, 중국기업이 미국·유럽기업 못지않은 기술력과 낮은 가격으로 공세를 펴면서 경쟁이 더욱 치열해지고 있다.

3D프린터 유통 관계자는 “중국기업 가운데 기술을 무단으로 도용해 제조하는 사례가 발생해 앞으로 국제소송이 일어날 수도 있을 것”이라며 “중국기업들은 패소해도 중국시장에 충분히 판매할 수 있어 마음만 먹으면 얼마든지 무단으로 기술을 도용할 우려가 있다”고 주장했다.<하재홍 기자>

3D프린터는 항공·우주 및 자동차부품 분야에서 티타늄(Titanium), 플래스틱으로 경량화 부품을 만들어 코스트와 성능을 높일 것으로 기대되면서 각광받고 있으며, 특히 금속소재가 빠르게 상업화되고 있다.

3D프린터는 항공·우주 및 자동차부품 분야에서 티타늄(Titanium), 플래스틱으로 경량화 부품을 만들어 코스트와 성능을 높일 것으로 기대되면서 각광받고 있으며, 특히 금속소재가 빠르게 상업화되고 있다.