요코하마고무, 타이어 원료 바이오매스 전환 … 바이오에탄올도 활용

세계 각국이 탄소중립 달성을 강화하고 있는 가운데 타이어도 환경부하 저감을 가능케 하는 기술 개발이 잇따르고 있다.

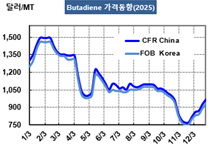

요코하마고무(Yokohama Rubber)는 일본 이과학연구소, 제온(Zeon)과 함께 타이어 원료의 바이오매스화 기술 연구를 추진했으며 2021년 4월 대장균을 사용해 부타디엔(Butadiene)을 고효율 생산할 수 있는 기술을 개발했고 8월에는 바이오에탄올(Bio Ethanol)을 출발원료로 하는 자동차 타이어 시험 제작에도 성공한 것으로 알려졌다.

부타디엔 고효율 생산기술은 방향족 화합물 분해균을 보유하고 있는 뮤콘산 생산경로와 뮤콘산 베이스 부타디엔 생성 효소를 조합한 부타디엔 합성경로를 대장균 내부에 구축한 것으로, 새로운 부타디엔 생산 효소를 개발함으로써 부타디엔 생성능을 1000배 이상 향상시켰고 세계 최초로 바이오매스(생물자원) 베이스 부타디엔을 효율적으로 생성하는데 성공한 것으로 알려졌다.

요코하마고무를 포함한 3사는 2018년에도 인공경로와 고활성 효소를 활용해 이소프렌(Isoprene) 생성능을 보유한 세포를 제작하고 세포 내부에서 출발원료인 바이오매스(당)부터 이소프렌까지 일괄 생성한 바 있다.

2018년 실시한 연구의 후속 연구이며 자연계에 대사경로가 존재하지 않는 부타디엔으로 실현했다는 의의가 있는 것으로 평가된다.

상업화를 위해서는 대량생산을 가능케 하는 배양기술을 확립해야 하는 단계이지만 이론적으로는 스타이렌(Styrene) 등에도 응용이 가능할 것으로 예상하고 있다.

바이오에탄올을 출발원료로 채용하는 자동차 타이어 시험제작은 산업기술종합연구소와 추진하고 있다.

바이오에탄올에서 대량으로 합성한 부타디엔을 사용하는 방식이며, 기존 타이어와 동일 성능을 갖춘 타이어를 시험제작하는 일련의 프로세스를 실증한 것으로 알려졌다.

산업기술종합연구소는 2019년 촉매 배합 상태나 반응조건과 관련된 대량의 데이터를 취득‧해석하는 하이스루풋 시스템과 데이터 구동형 학습, 촉매 인포매틱스 활용을 통해 당시 기준으로 세계 최고의 부타디엔 수율을 가진 촉매 시스템을 개발한 바 있다.

산업기술종합연구소는 2019년 촉매 배합 상태나 반응조건과 관련된 대량의 데이터를 취득‧해석하는 하이스루풋 시스템과 데이터 구동형 학습, 촉매 인포매틱스 활용을 통해 당시 기준으로 세계 최고의 부타디엔 수율을 가진 촉매 시스템을 개발한 바 있다.

개발 시스템에서 생성한 부타디엔을 원료로 BR(Butadiene Rubber)까지 합성했으며 2020년에는 부타디엔 수율울 전년대비 1.5배 확대함으로써 기존의 시스템을 능가하는 세계 최고 촉매 시스템 개발에 성공했다.

실증실험에서는 2020년 개발한 고성능 촉매 시스템을 사용해 바이오에탄올 처리량을 500배로 확대한 대형 촉매 반응장치를 제작했고, 바이오 베이스 부타디엔 20kg을 증류 정제해 고순도화한 다음 중합반응을 통해 얻어진 BR을 원료로 GT(Grand Touring) 타이어 BluEarth-GT AE51을 시험 제작했다.

GT 타이어는 캡 트레드로 마모를 억제하고 주행 시 변형이 가장 큰 사이드 월로 유연한 변형에 대응할 수 있도록 BR을 사용하며 시험 제작 타이어는 캡 트레드와 사이드 월을 모두 바이오에탄올 베이스 BR, 천연고무로 변경했음에도 기존 석유 베이스 고무를 사용했을 때와 동등한 소재 성능을 나타낸다는 점을 확인했다.

요코하마고무는 환경부하 저감을 위한 리트레드 타이어 등 리사이클 타이어 판매를 확대하고 있으며 분말 재생고무 등 리사이클 원료 사용 비중 확대, 자원 절감 등에도 주력하고 있다.

기존에 사용해온 원료를 바이오매스화하는 작업도 환경부하 저감의 일환이며 조기 실용화를 위해 연구개발을 이어나갈 계획이다. (강윤화 선임기자)