바이오에탄올(Bio Ethanol)을 원료로 기초화학제품을 생산하는 기술 개발이 한창이다.

일본에서는 최근 에틸렌(Ethylene), 프로필렌(Propylene) 등 단일 품목만 목적 생산하는 기술 개발이 이루어지고 있으며 에틸렌, 프로필렌, BTX(벤젠․톨루엔․자일렌) 유분을 나프타(Naphtha)와 동일 수준으로 생산할 수 있는 기술까지 개발될 것으로 기대되고 있다.

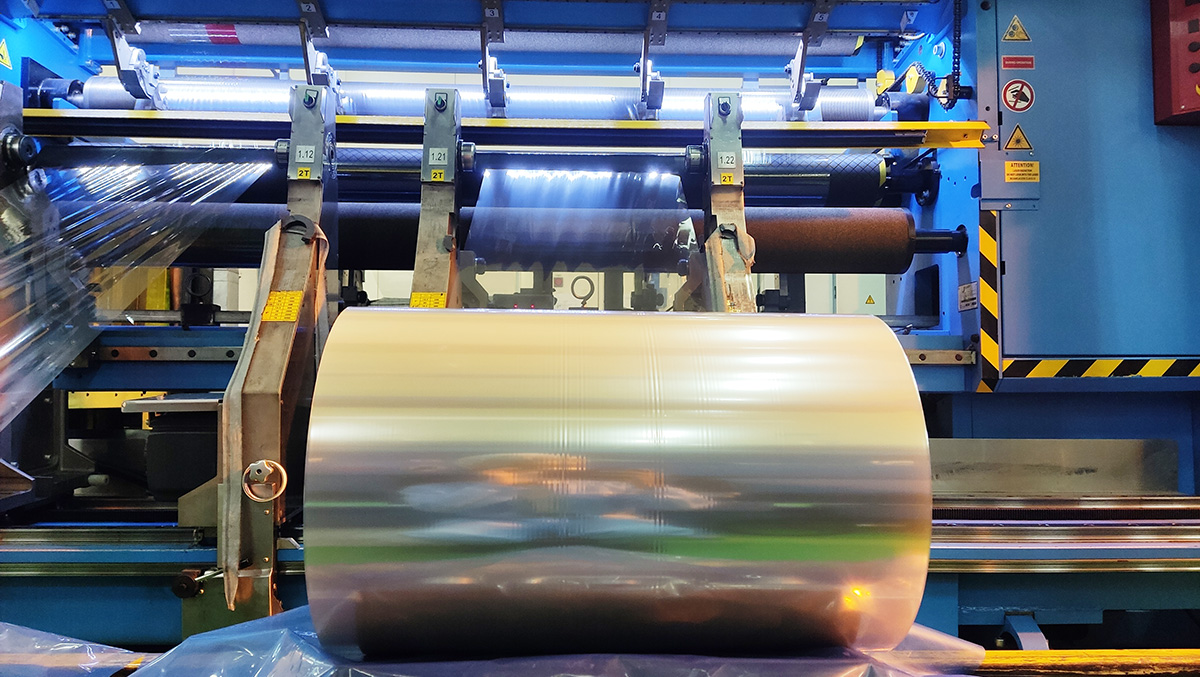

당화 발효 프로세스를 활용해 제지 원료를 바탕으로 바이오에탄올을 생산하는 프로젝트도 진행되고 있다.

아사히카세이, 기초화학제품 생산기술 개발

아사히카세이(Asahi Kasei)는 2027년까지 바이오에탄올 베이스로 올레핀, 아로마틱(BTX) 등 기초화학제품 원료를 생산하는 기술을 사업화할 계획이다.

에너지 소비나 온실가스 감축에 도움이 될 기술 개발을 기대하고 있으며 지분 50%를 보유하고 있는 미즈시마(Mizushima) 소재 NCC(Naphtha Cracking Center)에 적용하거나 라이선스 사업화하는 방안을 구상하고 있다.

전통적인 NCC는 섭씨 850도에서 열분해를 진행하는 반면 아사히카세이 신기술은 바이오에탄올을 원료로 프로필렌을 효율적으로 생산하는 E-FLEX 프로세스의 촉매 기술을 응용한 촉매접촉분해 방식이어서 500-550도 열 이용으로 충분한 것으로 파악된다.

나프타는 글로벌 수요가 5억톤에 달하나 바이오 나프타는 유통량이 50만톤으로 0.1% 수준에 불과하고 2030년에도 200만톤대 후반에 머무를 것으로 예상된다.

반면, 바이오에탄올은 이미 1억톤 이상의 시장이 형성돼 바이오매스 원료 중 조달이 가장 쉬울 뿐만 아니라 기존 생산설비에 그대로 투입해 나프타 유분과 유사한 기초원료를 생산할 수 있는 강점이 부각되고 있다.

아사히카세이는 신기술을 연구실 스케일로 검증한 상태이며 실증실험을 검토하고 있다.

2027년까지 실증실험을 마치고 미츠비시케미칼(Mitsubishi Chemical)과 50대50으로 투자한 미즈시마 소재 AMEC(Asahi Kasei Mitsubishi Chemical Ethylene) NCC에 도입하거나 라이선스 사업을 구축할 방침이다.

석유화학 사업 재편을 위한 새로운 컨소시엄을 설립할 때도 신기술을 활용할 수 있도록 개발을 가속화하고 있으며 현재 추진하고 있는 경영계획이 종료되는 2024년까지 석유화학을 포함해 소재 사업의 새로운 방향성을 제시할 예정이다.

OCT 베이스 신규 프로세스 공정 개발

아사히카세이는 그동안 축적해온 OCT(Olefin Conversion Technology)를 베이스로 바이오에탄올을 원료로 1개 공정에서 올레핀, BTX를 모두 생산할 수 있는 프로젝트를 추진하고 있다.

2027년 상업화를 위해 조만간 에틸렌 생산량 1만-2만톤 수준의 실증 플랜트를 건설하고 상업화 초기에는 자체 생산하는 석유화학제품의 지속가능성 향상에 활용할 예정이나 장기적으로 라이선스 사업을 검토하고 있다.

아사히카세이는 독자 개발한 촉매로 기존 열분해법보다 낮은 온도에서도 올레핀과 방향족을 생산하는 공정 개발에 성공했다.

바이오에탄올은 일반적으로 에틸렌밖에 생산할 수 없는 것으로 알려져 있으나 아사히카세이 기술은 바이오에탄올(C2 원료)의 탄화수소분이 OCT 기반에서 C5부터 C8까지 결합되고 에틸렌(C2), 프로필렌(C3) 등으로 나누어지며 별도의 탈수소 반응을 통해 일부 BTX(C6부터 C8 유분)가 함께 생성되는 것으로 알려졌다.

바이오에탄올의 40% 정도를 차지하는 수분을 탈수하고 남겨진 탄화수소분을 반응시킴으로써 올레핀, 아로마틱으로 전환하며 수율은 바이오에탄올 투입량 1에 에틸렌 0.2-0.4, 프로필렌은 에틸렌의 60% 수준, BTX는 탄화수소분의 1-10%로 예상하고 있다.

현재 보급되거나 개발이 진행되고 있는 다른 바이오에탄올 베이스 기초화학제품 제조 프로세스는 △바이오에탄올 탈수 △부생 바이오 나프타 분해 2단계에 걸쳐 진행되는 반면, 아사히카세이 프로세스는 일련의 반응을 단일 리액터를 통한 1개 공정에서 실현한 것이 특징이다.

그동안 원료 다양화를 위해 축적해온 OCT 등 석유화학 프로세스 노하우가 신기술 완성의 베이스가 된 것으로 알려졌다.

PE·AN 지속 가능성에 한국‧싱가폴 적용도…

아사히카세이는 이미 1993년 플랜트 부생 C4‧C5 라피네이트를 원료로 방향족을 제조하는 알파(Alpha) 프로세스를 상업화한 바 있고, 2006년에는 C4‧C5 라피네이트 원료로 에틸렌과 프로필렌을 생산하는 오메가(Omega) 프로세스까지 상업화했다.

에탄(Ethane) 등 다양한 에틸렌성 원료, 바이오에탄올을 원료로 프로필렌을 효율적으로 생산하는 E-FLEX 기술은 파일럿 플랜트를 건설한 상태로 다양한 프로세스 개발에서 얻은 촉매와 노하우가 바이오에탄올 베이스 프로세스 혁신에 도움이 된 것으로 파악된다.

현재는 화학‧프로세스 연구소에서 촉매 등 프로세스 개발을 연구실 스케일로 진행하고 있으며 기술 확립을 위해 에탄올 투입량 3만-6만톤에 에틸렌 생산량 1만-2만톤 수준의 실증 플랜트 건설을 검토하고 있다.

NCC는 850도에서 열분해하지만 신규 프로세스는 촉매접촉분해로 500-550도에서 반응하고, 온실가스 배출량을 단순 비교하기는 어려우나 원료 조달부터 폐기까지 LCA(Life Cycle Assessment)에서 큰 폭의 감축이 가능할 것으로 기대하고 있다.

기술 확립 후에는 PE(Polyethylene), AN(Acrylonitrile) 등 기존 주력 석유화학제품의 지속가능성 향상에 활용할 예정이다.

AMEC의 미즈시마(Mizushima) 사업장에 도입하고 한국, 싱가폴 사업장에도 적용하는 방안을 검토하고 있으며 장기적으로는 라이선스 사업화를 진행할 계획이다.

다만, 1개 프로세스에서 생산된 혼합유분은 정제가 요구된다. 대형 플랜트를 건설한다면 스플리터를 함께 설치할 수 있으나 초기단계의 소규모 플랜트는 기존 스팀 크래커의 정제 프로세스를 이용하는 것이 현실적이어서 매스밸런스 방식을 채용할 것으로 알려졌다.

에탄올, 당화 발효 활용해 바이오화

바이오에탄올은 프로세스가 다양화해지고 있다.

스미토모(Sumitomo)상사, 일본제지(Nippon Paper), 바이오 화학제품 연구개발(R&D)기관 GEI(Green Earth Institute)는 2027년까지 당화 발효 프로세스를 활용해 일본산 원료를 바탕으로 바이오에탄올을 생산하는 프로젝트를 진행하고 있다.

최근 수요가 급감하고 있는 제지용 펄프 생산설비를 이용해 투자비를 절감하고 기존 목질 원료 조달망을 그대로 활용할 수 있는 경제적인 프로젝트여서 주목된다.

일본 최초의 비식용 바이오매스 베이스 바이오에탄올 상업화 프로젝트이며 2024년까지 투자 결정을 내리고 에탄올 생산 및 판매를 맡을 합작기업을 설립할 계획이다.

상업생산은 이르면 2027년부터 가능할 것으로 예상하고 있으며 초반에는 에탄올 베이스로 수만킬로리터 수준의 생산설비를 도입해 지속가능한 항공연료(SAF), 화학제품 원료 등을 생산하는 방안을 검토하고 있다.

바이오에탄올을 생산하기 위해서는 목질 칩의 펄프화, 당화, 발효, 증류 공정을 거쳐야 한다.

목재 칩에서 펄프를 생성하는 전처리 설비와 폐수 처리설비, 펄프화 중 생성되는 리그닌(Lignin)을 증기‧전력 등 에너지로 활용하는 프로세스까지는 모두 일본제지의 기존 설비를 활용함으로써 코스트를 절감하고, 펄프화 이후부터 GEI가 당화 및 발효기술을 도입해 증류까지 담당한다.

프로세스에서는 유전자 육종기술을 응용한 미생물을 투입함으로써 셀룰로스(Cellulose: C6 당)와 헤미셀룰로스(Hemicellulose: C5 당)를 모두 이용할 예정이다.

GEI가 독자 개발한 ESM 분리막을 이용해 효소 반응을 고효율화하고 비식용 셀룰로스 당화 시 필요한 효소 사용량을 줄여 코스트 절감 효과를 극대화할 수 있을 것으로 기대하고 있다.

제지 프로세스에서 얻을 수 있는 펄프 슬러리(액상 혼합물)를 당화해 발효 원료로 사용하기 때문에 펄프 건조공정이 필요하지 않다는 것 역시 강점이다.

스미토모상사는 그동안 에탄올 뿐만 아니라 다양한 연료‧에너지 프로젝트에 참여해온 경험을 살려 사업화 및 마케팅을 맡고 있으며, 자금 조달과 EPC(설계‧조달‧시공) 계약, 각종 인증 취득, 환경조사 등을 추진하는 것으로 알려졌다.

사업화 초기에는 원료 코스트 상 해외의 식용 바이오매스 베이스 바이오에탄올보다 가격이 높게 형성될 것으로 예상되나 임업 재생과 에너지 자급률 향상에 기여하는 프로젝트라는 점을 강조해 정부 지원을 끌어냄으로써 코스트다운에 나설 계획이다.

중장기적으로는 바이오에탄올 생산능력을 대폭 확대하고 원료를 다양화하는 한편 에탄올 외의 다른 바이오 수지 원료나 아미노산(Amino Acid) 베이스 화장품 소재 등에도 프로세스를 응용할 수 있도록 하는 균체 개발 및 프로세스 최적화를 진행할 방침이다. (강윤화 책임기자: kyh@chemlocus.com)