국내 자동차용 탄소섬유 개발기업들은 원천기술 확보 및 복합소재 개발에 매진해야 할 것으로 판단된다.

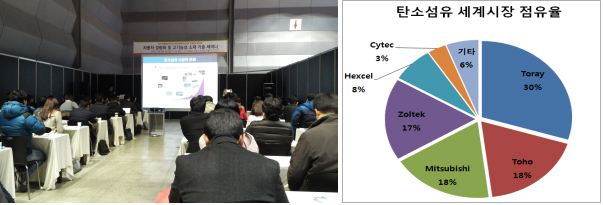

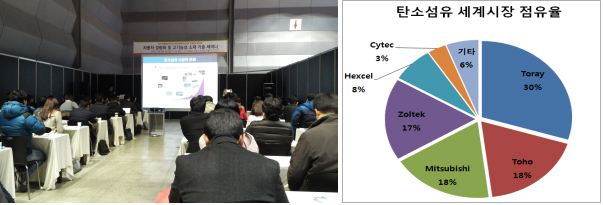

1월30일 삼성동 코엑스에서 열린 <자동차 경량화 및 고기능성 소재기술 세미나>에서 한국과학기술연구원 이성호 박사는 <자동차용 저가 탄소섬유 연구개발 동향 및 복합소재 응용> 발표를 통해 “Cytec은 사업 초기에 Toray의 기술을 그대로 본떠 시작했을 만큼 일본은 탄소섬유 기술력에서 선두를 달리고 있다”며 “국내에서도 탄소섬유의 강도를 높이기 위한 연구가 지속되고 있으나 아직도 갈 길이 멀다”고 말했다.

한국은 이산화탄소(CO2) 배출량이 2013년 기준 61억6000만톤에 달해 세계 7위를 기록했으며 1인당 배출량은 13톤으로 유럽연합(EU) 6.8톤, 일본 9.8톤보다 높아 자동차 경량화를 위한 탄소섬유의 중요성이 계속 높아지고 있다.

국내에서는 효성이 탄소섬유 클러스터를 조성하는 등 연구개발(R&D)을 지속하고 있으며, 2020년까지 1조2000억원을 투입해 생산능력을 1만4000톤으로 확대할 방침이다.

탄소섬유 생산방식은 판(PAN)계, 피치(Pitch)계, 저가 탄소섬유 등으로 구분되고 있다.

저가 탄소섬유 가운데 리그닌 기반 탄소섬유는 제지공정의 부산물로 가장 저렴하지만 생산 공정의 문제가 극복되지 않고 있다.

폴리올레핀(Polyolefin) 기반 탄소섬유는 PE(Polyethylene)를 가교시켜 탄화한 것으로 가장 유망한 공정이지만 인장강도가 1.28Gpa 수준으로 낮아 앞으로 강도를 높이는 것이 중요한 과제이다.

라지토우 기반 탄소섬유는 접근방법이 가장 쉽지만 발열이 심해 컨트롤을 잘못하면 화재가 발생할 위험이 크고 가스 방출양이 지나치게 많은 것도 문제점으로 지적되고 있다.

이성호 박사는 “탄소섬유는 자동차용 사용비중이 여전히 미미한 수준”이라며 “강도 및 기능성을 높이기 위한 연구개발이 지속돼야 하고 국내 중소기업들도 대기업이 진행하지 못하는 다양한 방식으로 개발에 힘써주기를 바란다”고 강조했다. <김원지 기자>