|

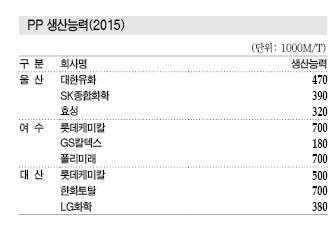

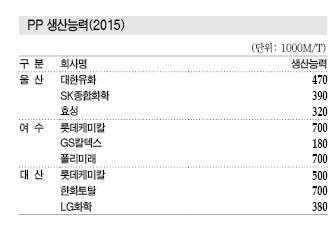

국내 PP(Polypropylene) 시장은 신증설이 계속되면서 공급과잉이 확대되고 있다.

효성은 2016년 10월 PP 20만톤을 증설하고 S-Oil도 2018년 초 40만톤 플랜트를 건설할 예정이다.

국내기업들은 2014년 하반기부터 시작된 국제유가 폭락으로 나프타(Naphtha)가 하향안정세를 지속함에 따라 2015년 안정적인 수익을 기록했으나 2016년부터 공급과잉이 확대됨에 따라 고부가가치화가 요구되고 있다.

하지만, 국내 PP 생산은 범용제품인 호모(Homo) 그레이드가 절반 이상을 차지하고 있어 수익성 개선이 어려운 것으로 판단되고 있다.

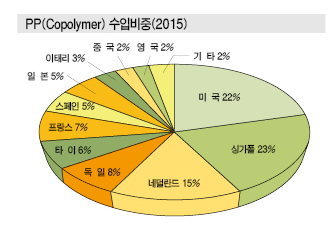

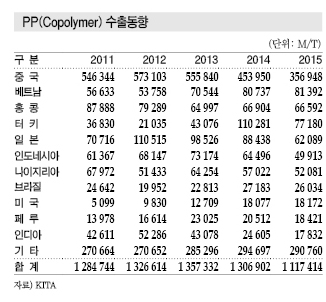

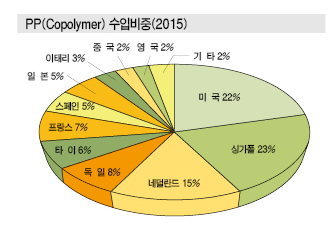

중국은 석탄 베이스가 호모 그레이드 생산에 집중함으로써 공급과잉이 극심해져 국내기업들은 코폴리머(Copolymer)를 중심으로 고부가가치화에 집중해야 할 것으로 판단되고 있다.

롯데케미칼, 내수시장 주도하며 “버티기”

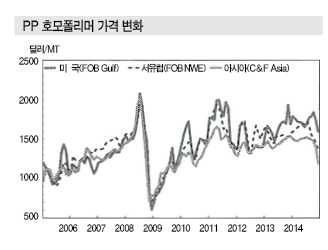

국내 PP 시장은 2014년 9월부터 시작된 국제유가 하락으로 나프타가 절반 이상 폭락함에 따라 수익 창출이 가능했던 것으로 파악되고 있다.

프로필렌(Propylene)은 2015년 8월부터 효성이 30만톤, 여천NCC가 15만톤을 증설함에 따라 500달러 안팎으로 폭락함으로써 PP의 수익성이 크게 개선됐다. 그러나 나프타와 PP의 스프레드는 크게 개선되지 않아 전체적으로는 수익성에 큰 영향을 미치지 못한 것으로 평가되고 있다.

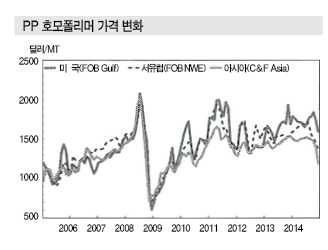

PP와 프로필렌의 스프레드는 2015년 9월 Homo 그레이드 기준 톤당 400달러를 넘어 2015년 상반기에 비해 150-200달러 수준 개선됐으나 PP와 나프타의 스프레드는 550달러 수준으로 2015년 상반기 700달러 수준에도 미치지 못했기 때문이다.

시장 관계자는 “PP는 나프타와의 스프레드가 악화됐으나 안정된 수익은 유지하고 있다”고 밝혔다.

프로필렌 폭락으로 PP 수요기업들이 가격인하를 요구했으나 PP 생산기업들은 프로필렌이 폭락한 9월 국제유가가 소폭 반등했다는 이유를 들어 가격을 인하하지 않은 것으로 알려졌다.

수요기업들은 프로필렌 하락으로 PP 가격이 떨어질 것으로 기대하고 있으나, PP 생산기업들은 수급밸런스를 유지하고 있어 프로필렌이 하락한 만큼 인하하기 어렵다는 입장을 표명하고 있다.

다만, 2016년 SK가스가 프로필렌 생산능력 60만톤의 PDH(Propane Dehydrogenation) 플랜트를 가동해 프로필렌 가격이 급락하면 PP도 인하하지 않을 수 없을 것으로 예상되고 있다.

하지만, PP 생산기업들이 프로필렌에 맞춰 인하할 가능성은 전무하다고 주장하고 있다.

롯데케미칼이 생산능력 120만톤으로 국내시장을 좌우하면서 가격결정에 큰 영향력을 행사하고 있기 때문이다.

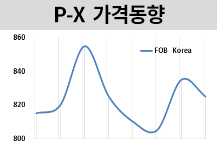

시장 관계자는 “롯데케미칼이 제시한 가격이 FOB Korea 기준으로 삼을 정도로 롯데케미칼이 가격을 주도하고 있다”고 주장했다.

롯데케미칼은 내수에 50% 이상을 공급하고 있으며 호모와 코폴리머를 혼합해 수출하고 있다. 말레이 Titan도 PP 38만톤 플랜트를 가동하고 있다.

폴리미래, 프로필렌 침체로 호조 지속

폴리미래는 PP 생산기업 가운데 유일하게 프로필렌을 직접 생산하지 않고 여천NCC에게 구입함으로써 프로필렌과의 스프레드가 벌어질수록 높은 수익창출이 예상되고 있다.

폴리미래 관계자는 “대부분 석유화학기업들은 나프타와의 스프레드를 비교하고 있으나 폴리미래는 여천NCC에게 프로필렌을 공급받아 프로필렌과의 스프레드를 비교하고 있다”고 밝혔다.

하지만, 여천NCC와 에틸렌(Ethylene) 2만5000톤 및 프로필렌 61만5000톤을 2005년 12월부터 2025년 12월까지 장기계약을 체결해 일시적인 가격변동에는 대응이 신속하지 못한 것으로 평가되고 있다.

폴리미래는 2014년 영업이익이 600억원으로 2013년 288억원에 비해 2배 이상 급증했으며 2015년에는 1733억원에 달한 것으로 나타나고 있다.

2016년에도 프로필렌 공급과잉으로 폴리미래가 높은 수익을 올릴 것으로 예상되고 있으나 대부분 울산에서 공급과잉이 발생해 여수는 스프레드 개선효과를 얻지 못할 가능성도 제기되고 있다.

울산은 2015년 프로필렌 생산능력이 45만톤 늘어난데 이어 2016년 60만톤이 추가 증가해 극심한 공급과잉이 우려되고 있다.

시장 관계자는 “2015년에는 프로필렌 가격만 급락했으나 2016년에는 다운스트림 가격도 동반 하락할 가능성이 높다”며 “프로필렌과의 스프레드로 수익 창출을 기대하기는 어려울 것”이라고 주장했다.

효성·S-Oil 신증설로 공급과잉 심화

국내 PP 시장은 프로필렌 증설로 다운스트림 투자가 시급함에 따라 S-Oil과 효성이 다운스트림 증설에 집중하고 있다.

S-Oil은 온산에 4조7890억원을 투자해 잔사유 탈황·분해설비와 PP 40만톤, PO(Propylene Oxide) 30만톤 플랜트를 2018년 가동할 계획이다.

다만, S-Oil은 PP 신증설을 발표했으나 뚜렷한 영업전략을 내세우지는 못하고 있다.

PP 시장에 신규 진입함에 따라 2015년 말 기존 석유화학기업에 근무하는 인력을 스카웃해 PP 및 PO 전략팀을 구성했으며 시장조사를 통해 영업전략을 구체화할 방침이다.

하지만, 영업전략 수립이 시작단계로 나타나 시장흐름을 계속 주시하고 있다.

효성은 PDH 30만톤을 신규 가동함에 따라 다운스트림 확장을 위해 PP 20만톤 플랜트를 2016년 10월 완공해 가동할 예정이다.

효성은 2015년 8월부터 PDH 30만톤을 가동해 국내 프로필렌 공급과잉을 유발했으며 수급 안정성을 위해 PP 20만톤 플랜트를 신규 건설하고 있다.

국내 PP 시장은 중국을 비롯해 브라질 등 남미도 자동차 생산이 감소함에 따라 자동차용 PP 시장이 침체돼 공급과잉이 심화될 것으로 예상되고 있다.

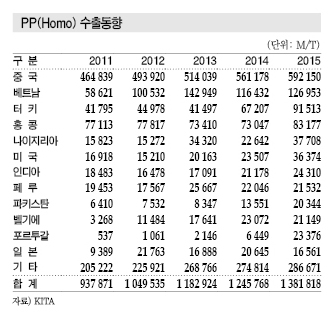

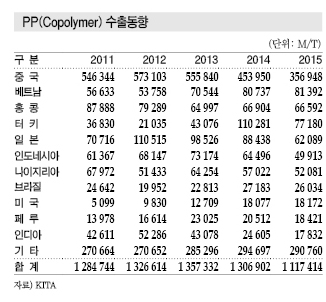

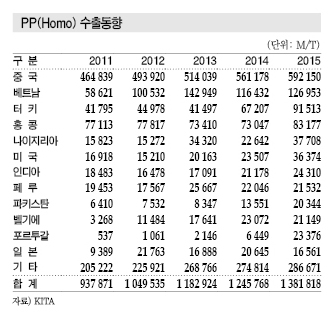

2015년 PP 수출은 효성의 신증설에도 불구하고 호모 138만톤, 코폴리머 112만톤으로 2014년과 비슷한 것으로 나타나고 있다.

호모 버리고 코폴리머에 집중해야…

PP 시장은 2017-2018년 공급과잉 심화가 우려되고 있고 중국이 CTO(Coal to Olefin) 및 MTO(Methanol to Olefin)를 바탕으로 PP 생산을 급격하게 확대하면 수출경쟁력을 상실할 것으로 우려되고 있다.

다만, 국내 PP 생산기업들은 CTO 및 MTO가 국제유가 폭락으로 경쟁력을 상실함으로써 당분간 CTO에 비해 저렴한 PP를 공급할 수 있을 것으로 예상하고 있다.

또 중국이 생산하고 있는 석탄 베이스 PP는 대부분 호모 그레이드이며 품질 개선이 필요해 호모 수출을 계속할 수 있을 것으로 기대하고 있다.

하지만, 중국이 CTO 및 MTO 기술을 안정화시키면 호모 그레이드도 순식간에 품질을 끌어올릴 수 있어 코폴리머 및 특수제품에 집중해야 할 것으로 판단되고 있다.

PP는 내수 150만톤, 수출 250만톤으로 수출이 많고 울산단지는 72%를 수출하고 있으나 여수단지는 34%, 대산단지는 29%로 낮은 편이다. 여수단지는 롯데케미칼과 폴리미래가 호모 그레이드 수출을 주도하고 있으며, 대산단지는 롯데케미칼과 한화토탈이 주도하고 있다.

PP 수출량 중에서는 호모가 55-60%를 차지하고 있다.

특히, 대한유화와 효성은 생산능력이 50만톤에 미달하고 있음에도 불구하고 범용 수출이 대부분이어서 수익성을 개선하기 위해 R&D투자가 요구되고 있다. SK종합화학은 코폴리머 수출에 집중하고 있다.

울산단지는 PP 생산능력이 118만톤으로 여수단지 158만톤, 대산단지 158만톤 보다 작으나 호모 그레이드 수출은 54만톤으로 여수 30만톤, 대산 17만톤에 비해 높은 것으로 나타나고 있다.

코폴리머 수출도 울산 30만톤, 여수 23만톤, 대산 28만톤에 달하나 수출비중은 30%에도 미치지 못하고 있다.

국내기업들은 다양한 코폴리머를 생산하고 있으며 GS칼텍스, LG화학, SK종합화학은 코폴리머 수출비중이 높은 편이다. GS칼텍스와 LG화학은 컴파운드용 투입이 늘어나고 있어 수출에 크게 관심을 두지 않고 있다.

코폴리머, 최대 2000달러 이상 높아

코폴리머는 수출가격이 호모에 비해 톤당 2000달러 이상 높고 국내시장도 일부를 수입하고 있어 개발이 시급한 것으로 나타나고 있다.

특히, ExxonMobil이 생산하고 있는 고부가가치 그레이드 메탈로센(Metallocene) PP는 톤당 2800-3000달러에 거래돼 최상급으로 평가되고 있다.

시장 관계자는 “국내기술로도 메탈로센 PP 생산이 가능하나 수요가 미미해 국내기업들이 상업화에 관심이 없다”고 밝혔다.

국내에서는 폴리미래가 유일하게 LyondellBasell의 메탈로센 제조공법을 활용해 2010년부터 최대 14만톤을 생산하고 있다. 특히, 호모 그레이드 수출을 줄이고 코폴리머를 중심으로 특수제품 수출에 집중하고 있다.

메탈로센도 호모 그레이드도 생산이 가능하나 기존 호모 그레이드와 차이가 없어 대부분 코폴리머에 집중하고 있다.

메탈로센 코폴리머 PP에 이어 합성고무를 대체할 수 있는 R-TPO(Reactor made Thermoplastic Polyolefin)도 생산하고 있으며 PP/PE(Polyethylene) Alloy Impact Copolymer에도 집중하고 있다.

폴리미래 관계자는 “범용제품은 제조코스트 개선을 지속적으로 연구하고 있지만 제조코스트 개선이 한계점에 다다르고 있고 중동 및 중국의 공세에 대항하기는 역부족”이라고 밝혔다. 이어 “고부가가치제품을 생산해 수출하는 것이 수익 창출을 지속할 수 있는 지름길이고 폴리미래는 PP만 생산하고 있어 고부가가치에 더욱 주력하고 있다”고 덧붙였다.

LG화학도 메탈로센 엘라스토머인 POP(Propylene Based Elastomer)를 생산하면서 고부가가치화에 주력하고 있다.

POP는 태양전지 봉지재용 EVA(Ethylene Vinyl Acetate)도 대체하고 있다.

EVA의 최대 단점인 장시간 사용할 때 부식우려, 수분에 취약한 점을 수분투과율이 낮고 절연체로 전기전도도에 문제가 없는 POP가 보완하고 있다.

메탈로센 PE 이어 PP도 진입해야

국내 석유화학기업들도 메탈로센 PE에 이어 메탈로센 PP 생산을 검토할 필요성이 제기되고 있다.

메탈로센 PE는 LG화학이 가장 먼저 적용했으며 SK종합화학도 2015년 「넥슬렌」 24만톤을 준공했다. 롯데케미칼, 한화케미칼도 메탈로센 공정을 본격적으로 적용할 것으로 예상되고 있으나 대부분 PE에 집중하고 있다.

메탈로센 PP는 분자량 분포가 좁고 공단량체 분포가 균일한 특성을 보유하고 있으며 투명성 공중합체도 공단량체 분포가 균일해 PS(Polystyrene), PET(Polyethylene Terephthalate) 수준의 투명성을 보유하고 가공성, 물리적 특성도 뛰어난 것으로 알려졌다.

시장 관계자는 “메탈로센 PE 시장이 크고 수익성이 높은 것으로 판단해 우선 진입했으나 메탈로센 PE 생산이 가능하면 PP 생산도 수월할 것”이라며 “내수 및 수출시장을 검토하고 있으나 성장세가 미미해 검토단계에 그치고 있다”고 밝혔다.

고부가화 PP는 용도에 따라 1만톤 미만으로 다품종 소량 생산에 집중함에 따라 대규모 석유화학기업들은 수익 창출이 어려워 진입하지 못하고 있다.

하지만, 국내 고급 그레이드 PP 시장은 수입제품으로 환산해도 400억원 수준에 달하고 있어 메탈로센 PP를 중심으로 고부가가화가 필요한 것으로 나타나고 있다.

고급 접착제 원료로도 사용되고 있으나 대부분 수입제품에 의존하고 있으며 가격은 기존 메탈로센 PP에 비해 톤당 1000달러 이상 높은 것으로 파악되고 있다.

미국·유럽, 수요 위축으로 “축소지향”

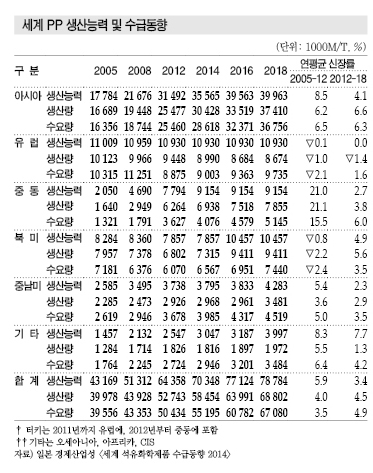

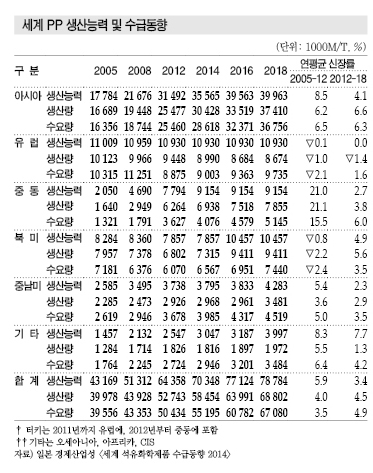

글로벌 PP 생산능력은 2012-2018년 연평균 3.4%, 총수요는 4.9% 신장할 것으로 예상돼 공급과잉이 개선되는 방향으로 움직이고 있다.

그러나 세계경제의 하향 리스크가 여전히 크기 때문에 수급은 여전히 불투명한 것으로 판단되고 있다.

일본은 수입제품의 대량 유입으로 생산기업들이 해외이전, 생산능력 축소에 이어 고부가가치제품 연구개발을 추진하고 있다.

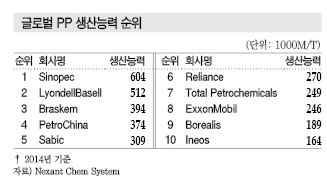

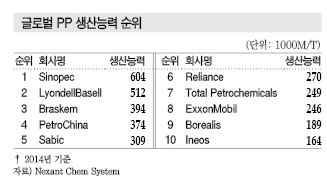

2014년 PP 생산능력 상위 10사 가운데 1위는 Sinopec으로 2012년 이후 1위 자리를 유지하고 있다. 2위 LyondellBasell은 가동중단의 영향으로 Sinopec과의 차이가 약 90만톤에 달하고 있으며 Braskem은 2011년 Dow Chemical 사업을 인수함으로써 2012년 이후 3위를 지키고 있다. 이어 4위 PetroChina, 5위 Sabic, 6위 Reliance 등 중동·아시아 생산기업들이 상위를 차지하고 있다.

북미는 PP 수요가 2005년 이후 감소해 2005-2012년 연평균 신장률이 마이너스 2.4%를 기록했다.

이에 따라 생산 증가율도 마이너스 2.2%로 떨어졌고 생산능력은 2008년을 전후로 정점에 달한 후 감소추세를 보이고 있다.

2009년에는 캐나다를 포함한 북미지역에서 PP 및 PP 체인의 생산능력이 65만톤 축소됐다.

Flint Hills 5만4000톤을 비롯해 Ineos 23만6000톤, LyondellBasell 12만7000톤, Phillips Sumika 5만4000톤, Sunoco 18만1000톤 축소했다.

2012년 이후에는 수요가 회복돼 2012-2018년 연평균 수요신장률이 3.5%로 예상되고 있다.

이에 따라 2014년 이후 약 200만톤 가량의 신증설을 계획하고 있어 수요 회복과 생산능력 확대를 고려하면 북미지역은 조만간 공급과잉으로 전환될 것으로 예측된다.

중남미 수요는 2005-2012년 연평균 5%, 2012-2018년 3.5% 증가함으로써 생산능력 확대를 상회할 것으로 예상되고 있다. 다만, 브라질 등 신흥국의 경제성장 둔화 리스크가 등장할 가능성이 높아 주목되고 있다.

서유럽 PP 시장도 미국과 비슷한 움직임을 나타내고 있다.

서유럽은 PP 수요신장률이 2005-2012년 연평균 마이너스 2.1%, 2008-2012년 마이너스 5.8%로 크게 위축되고 있다.

2012-2018년에는 흐름이 역전돼 1.6% 증가할 것으로 예상되나 북미와 달리 생산능력 확대는 없을 것으로 예상된다.

그리스의 재정위기 등 EU의 경제불안으로 하향조정 리스크가 제기되고 있기 때문이다.

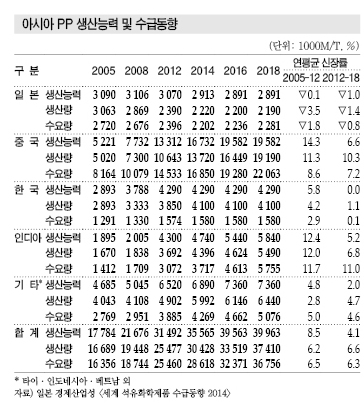

아시아, 수급밸런스 개선에도 공급과잉 여전…

아시아 PP 시장도 기본적으로는 미국·유럽과 비슷하나 2011년 일본 동북지방 대지진과 타이 대홍수에 따른 서플라이체인 혼란으로 미국·유럽과 같은 가격상승은 나타나지 않았다.

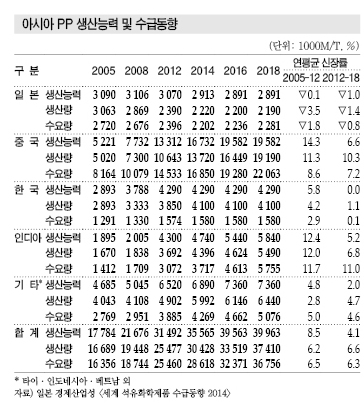

아시아 PP 수요는 세계적인 경기후퇴의 영향을 받은 2008년 이후에도 증가하고 있으며 2005-2012년 연평균 신장률이 6.5%에 달했고 2012-2018년도 6.8% 늘어날 것으로 예상되고 있다.

생산능력은 2009년 약 200만톤 확대된 가운데 중국 110만톤, 인디아 60만톤, 타이는 30만톤 확대한 것으로 조사됐다.

이후에도 신증설 프로제트가 잇달아 발표돼 2005-2012년 생산능력이 연평균 8.5% 신장한 반면, 생산량은 6.2% 늘어나 과잉능력이 확대되고 있다. 그러나 2012-2018년 생산능력은 4.1% 증가하고 생산량은 6.6%, 수요는 6.3% 증가해 2012년 이후 수급밸런스가 개선되고 있다.

중국, 인디아, 타이, 인도네시아는 2012-2018년 생산능력 및 생산량 증가 이상으로 수요가 증가했기 때문에 수급밸런스가 개선될 것으로 예상된다.

그러나 중국의 경제 성장률 둔화에 따른 수요 감소 우려가 강하게 제기돼 수급은 불투명한 상태이다.

중동 PP 시장은 2005-2012년 수요신장률이 연평균 15.5%, 2012-2018년에도 6.0% 증가할 것으로 예상되고 있다. 생산능력과 생산량은 2005-2012년 연평균 21% 증가했고 2012-2018년에는 생산능력이 연평균 2.7% 증가에 그칠 것으로 예측되고 있다.

중동은 2012년 PP 생산능력이 770만톤을 넘어섰고 생산량도 620만톤을 상회했으나 수요는 당분간 400만-500만톤 사이에서 움직여 중국을 비롯한 아시아 수출 확대가 불가피해지고 있다.

일본, 생산능력 축소에 고부가가치화

일본은 리먼 사태 이후 세계경기 침체와 장기간에 걸친 엔화 강세, 동북지방 대지진에 따른 서플라이 체인의 혼란으로 2005-2012년 PP 수요가 연평균 1.8% 감소했고 생산량도 3.5% 줄어들었다.

2012-2018년에도 수요가 0.8% 감소하고 생산량도 1.4% 줄어들 것으로 예상되고 있다. 특히, 2007-2013년 내수 출하량은 가장 많은 비중을 차지하고 있는 사출성형용도 4.8% 감소했다.

엔화 강세가 장기화되면서 수요산업의 해외이전이 가속화됐기 때문으로 수입비율이 2000년 13%, 2007년 9%, 2014년 21%로 높아졌다.

최근에는 아베노믹스 효과로 엔화 약세가 지속되고 2020년 도쿄올림픽 개최를 앞둬 수요 확대가 기대되고 있으나 장기간의 엔화 강세 탓에 사출성형 설비가 해외이전을 가속화함으로써 수요 증가가 한정적일 것이라는 우려가 제기되고 있다.

Prime Polymer, Japan Polypropylene, Sumitomo Chemical, Sun Allomer, Tokuyama Polypropylene 5사의 PP 생산능력은 2013년 297만2000톤으로 2012년에 비해 9만8000톤 감소했다.

PP는 Horizontal 타입 Vapor Process로 생산하는 Kajima 소재 30만톤 플랜트 가동 후 Kawasaki 소재 No.2 15만톤 라인의 가동을 중단했고, 2011년 Kajima 9만톤, Goi 8만톤에 이어 2014년 Kajima 9만톤도 폐쇄했다.

Sun Allomer는 2010년 Oita 소재 No.1 라인을 고무 함유량이 많은 고부가가치 PP 설비로 개조했고, Prime Polymer는 2011년 Ube 소재 10만톤, 2013년 Ichihara 9만톤 가동을 중단했다.

일본 PP 생산기업들은 수입 증가에 대응해 생산능력을 축소하면서 범용 PP 및 가공제품과의 차별화와 함께 수익성 향상을 목적으로 고부가가치화에 속도를 내고 있다.

PP는 메탈로센 PP를 상품화했고, 코모노머(Comonomer)와의 뛰어난 공중합성을 살려 저융점 실란트(Sealant) 필름, 투명용기용으로 공급하고 있다. 또 고투명·저점도 신규 연질 메탈로센 TPO도 2009년 시장에 투입했다.

자동차 소재는 부품 경량화에 따라 수지부품의 박막화가 진행되고 있다.

일본에서도 박막화 및 강성 요구에 대응하기 위해 유동성, 입체규칙성이 양호한 PP 컴파운드를 개발해 범퍼, 인스투르먼트 패널(Instrument Panel) 등 대형 부품에 채용하고 있다.

Prime Polymer, PP의 장유리섬유 강화 PP도 금속·엔지니어링 플래스틱(Engineering Plastic) 대체제품으로 일부 자동차의 프론트 엔드 모듈(Front End Module), 백도어 등 구조소재로 채용되고 있다.

PP는 PP와 유리섬유(Glass Fiber)를 융합해 알루미늄과 동등한 저선팽창계수를 나타내는 소재를 자동차 내외장재용으로 개발했다.

최근에는 편의점의 아이스커피용 용기 등 고유동성·고투명성·저온충격성이 뛰어난 음료용기 공급을 확대하고 있다.

<허웅 기자: hw@chemlocus.com>

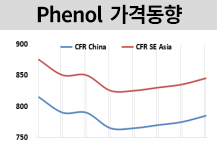

표, 그래프 : <PP 생산능력(2015)><PP(Homo) 수출동향><PP(Copolymer) 수출동향><PP(Copolymer) 수입비중(2015)><글로벌 PP 생산능력 순위><PP 호모폴리머 가격 변화><세계 PP 생산능력 및 수급동향><아시아 PP 생산능력 및 수급동향>

<화학저널 2016년 5월 2일>

|