EP(Engineering Plastic)는 자동차용 경량소재로 부상하고 있으나 경쟁이 치열해지면서 강도를 높이는 등 차별성 확보가 필수적으로 요구된다.

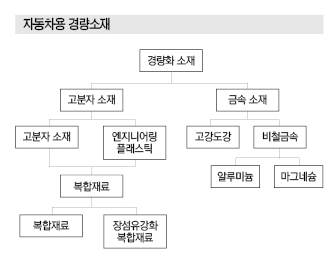

자동차는 친환경 추세에 따라 경량소재 채용이 활발해지고 있는 가운데 기존의 철강소재를 대체하기 위한 플래스틱, 비철금속 등 소재 경쟁이 치열해지고 있다.

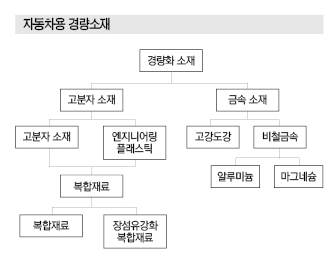

플래스틱은 강도가 높으면서도 가벼운 EP를 중심으로 채용이 확대되고 있으며 비철금속은 알루미늄(Al) 및 마그네슘(Mg)이 각광받고 있다.

기존 자동차 중량의 70%를 차지하던 철강소재는 채용이 감소할 것으로 우려되면서 고장력 강판(High Tension Steel Plate)을 중심으로 경량소재 개발에 집중하고 있다.

자동차기업들이 연비 및 이산화탄소(CO2) 배출량 규제 강화로 철강소재를 대체할 초경량 소재를 주목하고 있기 때문이다.

경량소재를 가장 적극적으로 채용하고 있는 유럽의 2020년 목표를 적용하면 국내 자동차의 철강 사용비중은 68%에서 41%로 낮아지고 비철금속은 11%에서 23%, 합성수지는 13%에서 25%로 상승할 것으로 추산된다.

자동차는 무게가 10% 가벼워지면 연비가 최대 5-7% 개선되는 것으로 알려져 높은 강도와 가벼운 무게를 가진 소재가 주목받고 있다.

석유화학기업들은 EP와 CFRP(탄소섬유 강화 플래스틱)를 내세워 자동차까지 영역을 확대하고 있다.

EP는 공학기능을 가진 플래스틱으로 강철보다 강하고 알루미늄보다 얇게 퍼지는 성질이 우수한 고분자 수지로 글로벌 시장이 2014년 802만톤에서 2020년 1085만톤으로 35.3% 성장하고 자동차가 성장을 견인할 것으로 예상되고 있다.

차세대 자동차, 경량소재 개발 “필수”

차세대 자동차는 경량화가 요구됨에 따라 경량소재 채용이 활발해지고 있다.

전기자동차를 중심으로 연비 및 환경 규제가 강화됨에 따라 경량화가 요구되고 있기 때문으로 고강도 경량소재 개발에 집중하고 있다.

연료 소모가 적고 오염물질을 줄이는 친환경 기술이 화두로 떠오르고 있는 가운데 유럽연합 의회는 주행거리 1km마다 이산화탄소 배출량을 평균 120g으로 제한하고 있다.

미국도 2012년 8월28일 연비규제 법안을 강화해 2025년까지 평균연비 기준을 50% 이상으로 상향조정했다.

국내 자동차 시장은 2009년 이후 연비 및 온실가스 기준 개선방안을 적용하고 있으며 기준이 단계적으로 강화돼 온실가스 배출량은 2016년 km당 127g에서 2020년 97g 이하로 줄여야 하고 평균 연비는 리터당 18.6km에서 24.3km까지 향상시켜야 한다.

특히, 2017년 이후 충돌규제 관련 법안이 마련돼 충돌테스트 속도 및 각도가 상향조정될 예정이어서 가벼우면서 강도 높은 소재가 주목되고 있다.

EV(Electric Vehicle) 및 HEV(Hybrid Electric Vehicle) 등 친환경 자동차 시장의 확대 또한 자동차 경량화를 가속화시키고 있다.

전기자동차 및 연료전지자동차 등 차세대 자동차에 대용량 배터리와 고압연료통 등 새로운 부품이 추가되면 기존 자동차보다 무게가 무거워질 수밖에 없기 때문이다.

자동차 경량화는 경량소재 대체, 성형 및 가공기술 개발, 기존 부품설계의 최적화를 통해 실현하고 있다.

소재 전환이 중량 절감에 가장 효과적이나 제조코스트 상승 문제가 극복 과제로 부상하고 있다.

자동차 소재는 강, 주철, 동, 아연 등 금속소재부터 고무, 유리, 플래스틱, 접착제, 섬유 등 비금속소재까지 다양하게 채용되고 있는 가운데 알루미늄, 마그네슘, 플래스틱 소재가 경량소재로 주목받고 있다.

자동차는 고장력 강판, 알루미늄, 마그네슘, CFRP 등 신소재를 적용함으로써 철강소재 대비 10-50% 수준까지 중량을 줄일 수 있는 것으로 파악되고 있다.

자동차 생산에 채용되는 알루미늄은 유럽자동차 기준으로 2000년 2.9kg에서 2010년 11.6kg으로 증가했다.

경량화가 가장 활발하게 진행되는 부분은 크게 차체와 샤시(Chasis)로 자동차기업들은 고장력 강판, 알루미늄, EP, 탄소섬유 등 신소재 채용을 확대하고 있다.

차체는 사람이나 화물을 싣는 차실, 엔진실, 트렁크 등으로 구성되며 샤시는 엔진, 동력전달장치, 제동장치, 주행장치 등으로 구성돼 있다.

자동차의 중량 비중은 차체 21.5%, 엔진 11.6%, 서스펜션 7.8%, 구동부품 6.9%, 도어 및 후드 6.7%, Foil 및 Hub 3.7%, 시트 3.7%, 연료탱크 3.5%, 창문유리 2.7%, 타이어 2.6%, 기타 29.3%로 나타나고 있다.

EP, 기계적 특성 부족해 외장부품 채용 “한계”

석유화학기업들은 EP를 내세워 자동차용 시장에 적극 나서고 있으나 금속소재에 비해 기계적 특성에서 한계를 보이고 있어 채용범위가 제한적인 것으로 나타났다.

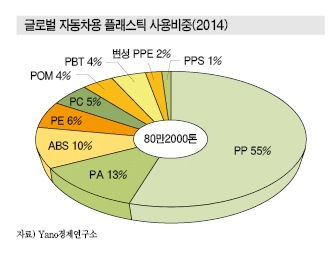

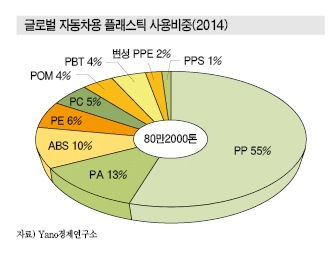

자동차용 합성수지 시장은 2014년 기준 802만톤으로 PP (Polypropylene) 440만톤, PA(Polyamide) 108만톤, ABS (Acrylonitrile Butadiene Styrene) 82만톤, PE(Polyethylene) 52만톤, PC(Polycarbonate) 37만톤, POM(Polyacetal) 33만톤, PBT(Polybutylene Terephthalate) 32만톤 등으로 파악되고 있다.

자동차용 합성수지는 자동차 뒷문, 펜더 등 외판 부문과 카시트 프레임 등 구조부재, 창문유리 등에 채용 가능성이 높으나 고장력 강판, 알루미늄, 마그네슘 등과 경쟁이 치열한 것으로 알려졌다.

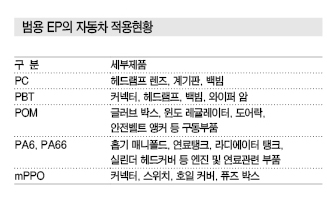

EP는 강도가 높으면서도 가벼운 특성을 바탕으로 자동차 채용이 확대되고 있다.

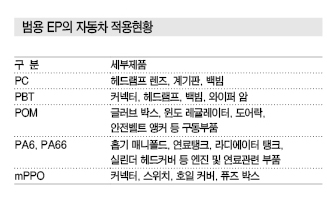

PA, PC, POM, PBT, mPPO(Modifid Polyphenylene Oxide)가 대표적으로 PA는 PA6 및 PA66 등이 투입된다.

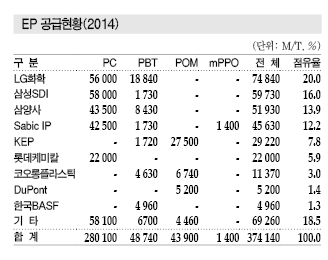

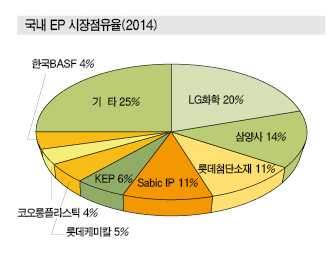

국내 EP 수요는 2014년 49만8370톤으로 자동차용 43%, 전기전자용 26%, 소비재 및 산업용 31%로 나타났으며 2015- 2019년 연평균 1.5% 성장할 것으로 예상되고 있다.

자동차용 수요는 내연기관의 경량화가 요구되고 있는 동시에 HEV가 상용화됨에 따라 연평균 2.9% 신장이 기대되고 있어 전체 EP 수요를 견인할 것으로 예상된다.

특히, 부품기업들의 기술력 향상으로 최종 납품처가 국내 자동차기업을 넘어 GM, Ford 등 글로벌기업으로 확대됨에 따라 국내 EP 수요가 증가하고 있으며 2019년에는 수요가 19만톤을 상회할 것으로 기대되고 있다.

플래스틱은 가볍고 쉽게 부식되지 않으며 가공이 용이한 소재로 1980년대 이후 자동차 내장부품에 주로 사용되고 있다.

최근에는 엔진부품 및 외장부품에도 채용이 확대되고 있으며 자동차 무게의 8% 정도로 알루미늄과 거의 동등해지고 있다.

엔진부품으로는 실린더 헤드 커버, 흡기 매니폴드, 라디에이터 탱크 등에 적용되고 있고 외장부품에는 범퍼, 휠 커버, 헤드램프 렌즈, 도어핸들, 퓨얼리드 등에 적용되고 있다.

하지만, 플래스틱은 금속보다 강도가 떨어져 강도를 요구하는 차체에는 적용이 어려워 강도가 높은 소재와 복합시켜 강도를 향상시키는 시도가 이루어지고 있다.

유리섬유로 강화한 GFRP(유리섬유 강화 플래스틱), 탄소섬유로 강화한 CFRP 등이 대표적이다.

CFRP는 강도가 스틸의 4배로 레이싱카 모노콕이나 브레이크에 채용되고 있으나 성형이 어렵고 코스트가 높아 일반 자동차에는 적용하기 어려운 것으로 알려졌다.

국내시장, 컴파운드 중심으로 경쟁력 낮다!

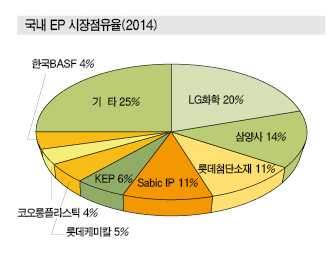

국내 자동차용 EP 시장은 컴파운드 중심으로 치우쳐 있어 가격경쟁력에서 우위를 점하기 어려운 것으로 나타났다.

EP는 2014년 기준 kg당 가격이 PC 3156원, mPPO 3024원, PA66 2883원, PA6 2732원, PBT 2242원, POM 1556원 순으로 파악되고 있고 컴파운드 기준으로는 PA66 4170원, PBT 3663원, mPPO 3439원, PC 3296원, PA6 3219원으로 나타나고 있다.

EP는 수지와 컴파운드 가격이 모두 하락하고 있는 가운데 PBT 및 PA66 컴파운드는 수지 그레이드에 비해 하락폭이 덜해 수익성이 가장 높은 것으로 나타났다.

PBT는 2014년 기준 수지 가격이 전년대비 10.7% 하락한 반면 컴파운드는 5.6%만 떨어졌고 PA66도 수지가 11.8% 하락한 반면 컴파운드는 2% 떨어지는데 그쳐 kg당 스프레드가 각각 1421원, 1287원으로 EP 가운데 가장 높게 나타났다.

PA66는 한·미 FTA(자유무역협정)가 체결된 이후 미국산이 유입되면서 EP 수지 가운데 가격이 가장 많이 떨어져 2010년 3760원에서 2014년 2883원으로 연평균 6.4% 하락했다.

PC는 수지가 0.8% 하락에 그친 반면 컴파운드는 6.7% 가까이 떨어져 kg당 스프레드가 140원에 불과한 것으로 파악됐다.

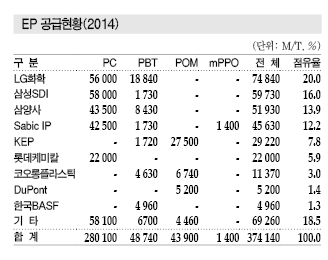

EP 수지 그레이드 수요는 2014년 기준 PC 34만6000톤으로 전체의 60% 정도를 차지하고 PBT 6만5200톤, PA66 6만4400톤, POM 6만800톤, PA6 3만8500톤, mPPO 7000톤 순으로 나타나고 있다.

컴파운드 수요 또한 PC가 13만톤으로 전체의 41% 수준을 차지한 가운데 PBT 6만8370톤, PA66 6만1500톤, PA6 4만4300톤, mPPO 9800톤 순으로 나타났다.

비철금속, 자동차 경량소재 시장 “주도”

비철금속 소재는 알루미늄과 마그네슘을 중심으로 자동차에 활발하게 채용되고 있다.

알루미늄은 중량이 철의 33% 수준으로 가볍고 부식이 거의 없으나 가격이 2-3배 비싸고 성형이 어려워 고급 자동차, 스포츠카 등 소량생산 자동차에 한정적으로 투입되고 있다.

하지만, 최대 생산국인 중국이 2007년 이후 생산량을 급격히 확대해 가격이 하향 안정화되고 있어 최근 HEV, EV 등 친환경자동차를 포함한 양산 자동차에 채용이 확대되고 있다.

자동차용 알루미늄은 주조·다이캐스팅 부품과 판·압출 부품으로 분류되며 엔진, 서스펜션용 등 주조부품, 다이캐스팅부품을 중심으로 채용되고 있다.

서스펜션 구성품인 컨트롤암, 너클 및 캐리어, 모듈 브라켓 부품도 철에서 알루미늄 소재로 대체되고 있다.

하지만, 프레스 성형성이 떨어짐에 따라 바디패널에 채용하기 어려워 적용부위를 확대하기 위해서는 합금을 중심으로 성형성 및 접합성을 개선하는 동시에 고강도화 필요성이 요구되고 있다.

알루미늄 합금 채용은 엔진 및 변속기 케이스와 휠에 한정돼 있으나 2020년에는 글로벌 연비규제가 강화될 것으로 예상됨에 따라 구조소재를 중심으로 채용 확대가 기대되고 있다.

유럽과 일본 자동차기업들은 차체 및 프레임에 알루미늄 합금 적용을 확대하고 있으며 안정적인 알루미늄 공급을 위해 소재기업과 협력을 통해 공급망을 구축하고 있다.

마그네슘은 상용화된 금속소재 가운데 가장 가벼운 물질로 철과 알루미늄 합금의 대체소재로 부상하고 있다.

진동 감쇠, 전자파 차단 등 고유 특성을 보유하고 있어 구동부품 케이스 등에 주로 활용되고 있으나 알루미늄보다 1.8배 정도 비싼 것으로 나타나고 있다.

또 가공방법에 한계가 있어 대형화가 어렵고 채용범위가 제한적이며 소수만이 대형 자동차부품에 마그네슘 합금을 공급할 수 있는 것으로 파악되고 있다.

철강, 경량소재 개발 “고군분투”

철강기업들은 기존 자동차 부품에 가장 많이 채용되던 철강소재가 타 경량소재에 의해 대체위협을 받고 있어 철강 경량화 기술개발에 집중하고 있다.

화학기업 및 비철금속기업들이 자동차용 부품 개발에 적극 진출해 철강소재를 대체하기 위한 노력을 지속하고 있기 때문이다.

초경량 차체 개발 프로젝트를 통해 철강소재 개발 및 성형기술이 급속히 발전한 가운데 고장력 강판을 중심으로 추가적인 경량화 노력을 계속하고 있다.

강철소재는 코스트 대비 성능효율이 우수해 자동차 중량의 약 70%를 차지하고 있으나 연비규제 강화로 고장력 강판을 이용한 경량화 시도가 활발한 것으로 나타났다.

고장력 강판은 강도를 유지하면서도 슬림화가 가능해 구조소재를 중심으로 채용이 급속히 확대되고 있다.

세계철강연맹에 따르면, 가공법과 설계기술을 조합해 철강소재만으로도 중량이 800kg인 차체를 실현할 수 있는 것으로 밝혀져 자동차기업들은 신소재 개발에 활발히 투자하고 있다.

현대·기아자동차는 2008년부터 자동차 경량화를 위한 신소재 R&D(연구개발)에 집중하며 계열사인 현대제철과 협력해 초고장력 강판 개발에 집중하고 있다.

현대제철은 1200억원을 투자해 엔진 및 변속기의 소재로 사용되는 철 분말 공장을 건설했고 8400억원을 투자해 특수강 공장을 건설하는 등 1조원 이상 투자하고 있다.

쏘나타, 싼타페 등 현대·기아자동차의 주요 브랜드는 핫 스탬핑(Hot Stamping) 공법을 적용한 고강도 차체 부품을 적용함으로써 경량화를 시도하고 있다.

핫 스탬핑 공법은 900℃ 이상의 고온으로 가열한 소재를 프레스 성형과 동시에 급속 냉각시킴으로써 강도가 3배 이상 높은 초고장력 강판을 제조하는 공법으로 25%의 경량화 효과가 있는 것으로 알려졌다.

2012년 출시된 싼타페는 초고장력 강판 적용비율을 기존보다 약 30% 이상 높여 자동차 중량을 10% 이상 줄였고 기아자동차 K3에도 고장력강판 채용비율을 높였으며 K9의 엔진과 변속기에는 알루미늄 블록과 캐리어를 적용했다. <박주현 기자>

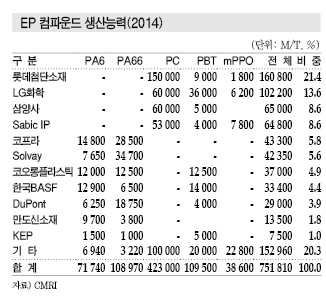

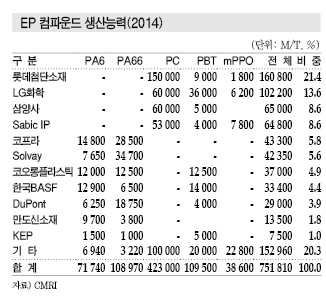

표, 그래프 : <범용 EP의 자동차 적용현황><EP 컴파운드 생산능력(2014)><EP 공급현황(2014)><국내 EP 시장점유율(2014)><글로벌 자동차용 플래스틱 사용비중(2014)><자동차용 경량소재>