기능성 향상으로 수요 “확대”

PP(Polypropylene) 컴파운드는 지속적인 R&D(연구개발)로 신규시장을 확보하고 있다.

PP 컴파운드는 필러류, 콘솔, 범퍼, 도어트림 등에 사용되고 있으며 일부는 속이 비어있는 유리구슬인 글래스버블(Glass Bubble)을 PP와 섞어 경량화를 구현하고 있다.

자동차 앞·뒤 범퍼용으로 5kg, 도어 4개에 12kg이 사용되는 등 자동차 1대당 30-45kg이 투입되고 있고 앞으로 60kg까지 확대될 것으로 기대되고 있다.

자동차 운전석의 인판넬용은 PP 컴파운드가 대부분 채용되고 있으나 도장이 어렵고 스크래치에 취약한 단점을 보완해 프라이머(Primer) 없이 도장이 가능한 개량제품도 출시되고 있다.

최근에는 PP 컴파운드에 안료를 첨가해 다양한 색상을 구현함으로써 부직포로 감싸거나 도장이 필요없이 내장재용으로 바로 적용될 수 있는 타입도 개발되고 있다.

시장 관계자는 “PP 컴파운드는 자동차 생산기업의 요구가 다양화됨에 따라 PP와의 복합화 및 첨가제가 다양해지고 있으며 낮은 물성을 극복하기 위해 R&D가 계속되고 있다”고 밝혔다.

최근에는 유리장섬유, 탄소섬유 등의 장섬유와 PP를 가공해 생산하는 LFT(Long Fiber Thermoplastics) 공법이 각광받고 있다.

기존에는 PP를 압출·성형하는 설비에 2-3mm의 단섬유를 첨가해 컴파운드 작업을 실시했으나 LFT 공법은 길쭉하게 인발된 장섬유에 PP를 묻혀 10-12mm로 절단해 생산하고 있다.

장섬유를 이용한 PP 컴파운드는 가벼우면서도 강성이 뛰어나 EP 컴파운드 및 강철을 대체하고 있으며 고온·고압이 요구되는 엔진 주변부품이나 자동차범퍼용으로 채용이 확대되고 있다.

시장 관계자는 “도장이 필요없는 PP 컴파운드를 개발해 생산공정을 단축하는 등 생산공법 개발을 통해 범용 폴리머인 PP의 고부가화를 실현하고 있다”며 “자동차 경량화 트렌드가 지속된 가운데 전기자동차, 하이브리드 자동차 시장이 확대됨에 따라 PP 컴파운드 수요는 꾸준히 유지될 것으로 예상된다”고 강조했다.

세계시장, 2019년 90조원으로 성장

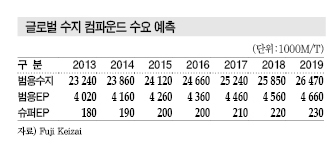

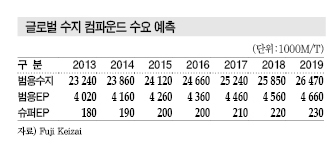

글로벌 수지 컴파운드 시장은 5년 후 89조9541억원까지 성장할 것으로 전망된다.

Fuji Keizai가 발표한 「2016 컴파운드 시장 전망과 세계전략」 보고서에 따르면, 컴파운드 17개 품목의 글로벌 수요는 2014년 2821만톤, 75조1334억원(8조348억엔)에서 2019년 3136만톤, 89조9541억원(9조5756억엔)까지 확대될 것으로 예상된다.

EP(Engineering Plasitc)는 금속대체용이나 전장화 트렌드에 따라 자동차부품에 채용되고 있으며, CFRTP(탄소섬유 강화 열가소성 플래스틱) 역시 2020년 이후 수요가 급증할 것으로 예측되고 있다.

보고서는 PP, PE(Polyethylene), PVC(Polyvinyl Chloride), PS(Polystyrene), ABS(Acrylonitile Butadiene Styrene) 등 범용 합성수지와 PC(Polycarbonate), PA(Polyamide) 6, PA66, POM(Polyacetal), m-PPE(Modified Polyphenylene Ether), PBT(Polybutylene Terephthalate), GF-PET(Glass Fiber PET) 등 범용EP 7개, PPS (Polyphenylene Sulfide), LCP(Liquid Crystal Polymer), PA6T, PA9T, PA10T 및 PA11T 등 슈퍼EP 5개 품목을 대상으로 조사한 결과, 범용수지는 신흥국을 중심으로 2014년 2386만톤, 59조4898억원(6조3565억엔)에서 2019년 2647만톤, 78조1130억원(7조5662억엔)까지 늘어날 것으로 예측했다.

범용EP는 자동차 부품용 수요 증가를 발판 삼아 3% 전후의 성장을 기록하며 2014년 시장규모가 416만톤, 13조9924억원(1조4951억엔)으로 성장했다. Fuji Keizai는 앞으로도 PA6와 PA66를 중심으로 범용EP의 자동차 채용이 늘어나 2016년에는 466만톤, 16조6813억원(1조7824억엔)에 달할 것으로 예상하고 있다.

슈퍼EP 중에서는 PPS와 PA9T, PA6T가 자동차와 전기·전자의 고기능부품으로 사용돼 2014년 10만톤, 1조7145억원(1832억엔)을 나타내고 앞으로 PPS의 자동차용 투입이 증가해 슈퍼EP 시장을 리드함으로써 2019년에는 23만톤, 2조1244억원(2270억엔)에 달할 것으로 예측했다.

수지 컴파운드 최대 수요처에도 변화가 나타나고 있다.

중국은 범용수지, 범용EP에 이어 2014년에는 슈퍼EP의 최대 소비국으로 부상했고, 슈퍼EP는 우수한 성형기술을 갖춘 일본, 미국, 유럽이 중심이었으나 2016년 이후 동남아, 인디아 시장이 연평균 5% 전후 성장할 것으로 예상되고 있다.

특히, 타이와 인디아는 자동차용 수요가 크게 늘어나고 인디아는 생산이전 양상에 따라 범용EP와 슈퍼EP 수요가 크게 증가할 것이 확실시되고 있다.

MCC, 글로벌 생산능력 70만톤 상회

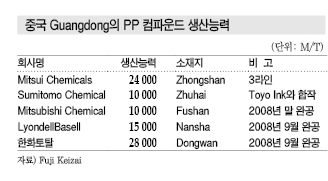

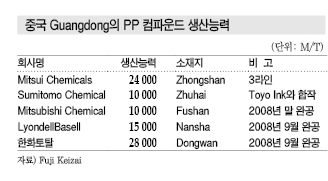

세계 PP 컴파운드 생산기업들은 중국 Guangdong에 집결하고 있다.

중국의 자동차 생산량이 2000만대 수준에 달하고 자동차 생산기업들이 Guangdong에 집결하고 있기 때문으로 각종 수지 컴파운드를 사업화하고 있다.

특히, 일본을 비롯해 글로벌 PP 컴파운드 생산기업들이 진출했고 유럽 및 한국기업도 진출해 경쟁이 심화되고 있다.

Guangdong에는 혼다(Honda)를 비롯해 도요타(Toyota), Matsuda 등 일본계 자동차기업과 더불어 선진 자동차기업들이 다수 진출해 있다.

중국은 2007년 자동차 생산이 800만대를 넘어섰고 2010년 1000만대에 달했으며 2020년에는 2000만대를 넘어설 것이 확실시되고 있다.

중국 자동차 생산에서 일본기업 비중은 약 30%로 일본기업이 많이 집결해 있는 Guangdong이 자동차 생산의 일대 거점으로 자리잡고 있다.

Mitsui Chemicals(MCC)은 Cementai Chemical, Prime Polymer, Mitsui물산, Toyota통상과 합작으로 Mitsui Chemical Polymer를 설립해 2007년 봄 생산능력 2만4000톤 체제를 확립했고 추가 증설을 검토하고 있다.

Sumitomo Chemical(SCC)은 Toyo Ink와의 합작기업 Zhuhai Sumika Polymer를 통해 Zhuhai 소재 PP 컴파운드 1만톤 공장을 가동하고 있다.

Mitsubishi Chemical(MCH)도 Sinopec Beijing Yenshan Petrochemical, Toyota통상과 합작으로 Beijing Julingyan Fushan을 설립해 PP 컴파운드 1만톤 공장을 건설했다.

LyondellBasell 역시 PP 1만5000톤 컴파운드를 상업 가동했고, 한화토탈도 2008년 가을부터 대형 컴파운드 공장을 가동하고 있다.

Guangdong은 2010년 PP 컴파운드 생산능력이 10만톤을 넘어선 것으로 파악된다.

SCC, PP 생산능력 200만톤 바탕으로…

SCC는 자동차용 PP 컴파운드 공급체제를 글로벌화하고 있다.

2009-2010년 타이, 사우디에 잇달아 PP 플랜트를 신규건설하고 중국 생산능력도 2배로 확대했다. 북미공장과 2007년 매각한 유럽공장을 포함한 총 생산능력이 200만톤에 달했고 2008년 가을 Rabigh 프로젝트가 완공되면서 세계 4위의 PP 공급기업으로 부상했다.

SCC는 2008년 Toyo Ink와 55대45 합작으로 타이에 Sumica Polymer Compounds Thailand를 설립해 방콕 인근의 Wellgrow 공업단지에 PP 컴파운드 1만1000톤 공장을 건설해 2009년 가동했고, 2010년 사우디에도 Sumica Polymer Compounds Saudiarabia를 설립해 Rabigh 컴플렉스에 인접한 Rabigh Conversion Industrial Park에 1만톤 공장을 건설했다.

2006년 Toyo Ink와 합작으로 건설한 중국 Zhuhai 공장의 생산능력도 1만1000톤에서 2만2000톤으로 확대했다.

유럽에서는 2007년 Asahi Kasei 및 Sojitz와 공동으로 가동하던 영국 및 프랑스 공장을 인수해 PP 컴파운드 생산능력을 6만톤 추가했다. 북미에서도 Atlanta 소재 2만6000톤 공장을 2008년 완공했다.

사우디에서는 터키, 인디아, 남아프리카 등에 공급하는 등 일본, 유럽을 포함해 세계 자동차 공장에 동시 공급할 수 있는 글로벌 네트워크를 구축했다.

MCC의 계열사인 Japan Polychem이 일본계 자동차기업 위주로 PP 컴파운드를 공급하고 있으나, SCC는 해외공장을 갖추고 자체 기술을 바탕으로 폴리머에서 컴파운드까지 안정공급을 약속함으로써 입지를 견고히 다지고 있다. <정현섭 기자: jhs@chemlocus.com>