열가소성 엘라스토머(TPE: Thermoplastic Elastomer)는 고무와 플래스틱의 특성을 겸비한 기능성 소재로 자동차를 중심으로 가전, 기계, 공업설비 및 일용잡화, 스포츠용품 등 광범위한 분야에 사용되고 있다.

또 TPE는 재활용이 용이해 환경문제에 대한 관심이 고조되고 있는 최근 고분자 소재로도 중요한 위치를 차지하고 있다.

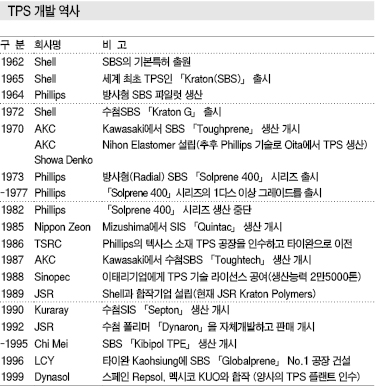

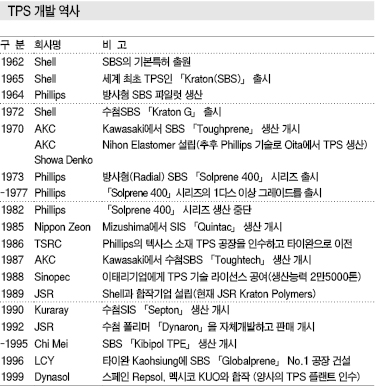

스타이렌(Styrene)계 엘라스토머 TPS(Thermoplastic Styrene)는 Shell Chemicals이 최초로 SBS(Styrene Butadiene Styrene)를 개발한 1965년 이후 50년 동안 꾸준히 사용되고 있다.

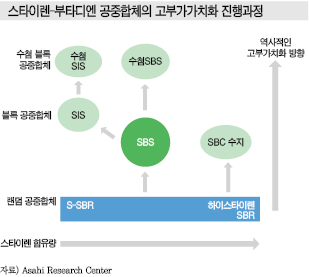

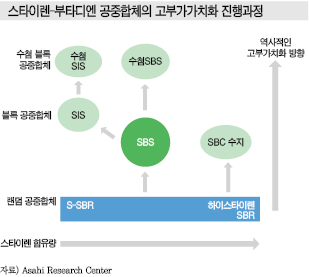

SBS는 SSBR(Solution-polymerized Styrene Butadiene Rubber)과 마찬가지로 원료인 스타이렌과 부타디엔을 부틸리튬(Butyl Lithium) 촉매로 중합해 제조하지만 공중합체 방식이 SBS는 블록형, SSBR은 랜덤형으로 차이가 있으며 가황공정 없이 가황고무와 유사한 고무 특성을 보유할 수 있고 열가소성 수지처럼 성형이 가능한 열가소성 엘라스토머로 각광받고 있다.

SSBR은 타이어용 등 범용 수요가 주류를 이루고 있으나 SBS는 개발 초기부터 고부가가치제품으로 주목받고 있다.

Shell, SBS 개발의 선두주자

SBS에 함유된 폴리부타디엔(Polybutadiene) 블록과 PS (Polystyrene) 블록은 실온에서 서로 섞이지 않고 미크로 상분리(Micro Phase Separation)하며 단단한 PS 블록이 응집함으로써 고무탄성을 보유한 폴리부타디엔 블록을 물리적으로 가교한다.

가열하면 PS 블록의 응집력이 약해져 물리적 가교 형태가 소실되기 때문에 열가소가공이 가능하며, 가황하지 않아도 가황고무의 특성을 발휘할 수 있는 최초의 열가소성 엘라스토머로 개발됐다.

Shell은 SBS 개발과 거의 동시에 부타디엔을 이소프렌(Isoprene)으로 바꾼 SIS(Styrene Isoprene Styrene)도 함께 개발했다.

SIS는 점접착 성능이 뛰어나 해당용도를 중심으로 성장했다.

SBS와 SIS는 디엔 블록의 불포화결합으로 내열노화성, 내후성 등이 부족한 점이 약점으로 열안정제, 자외선방지제 등을 투입해 일정부분 개선이 가능했으나 한계가 있었기 때문에 이후 수첨SBS, 수첨SIS 등이 개발됐다.

특히, 수소첨가 촉매가 개발됨에 따라 고기능 수첨SBS와 수첨SIS가 탄생하며 시장이 급속도로 발전했다.

SBS는 현재 대부분 용도에서 범용화됐으나 수첨SBS와 수첨SIS는 제조기술이 고도화됐을 뿐만 아니라 각 용도에서 요구하는 성능 수준이 높기 때문에 고부가가치제품으로서 지위를 유지하고 있다.

이어 스타이렌의 함유량을 늘린 SBC(Styrene Block Copolymer)도 개발됐으며 투명성, 내충격성을 활용해 고부가가치제품으로 투입되고 있다.

1981년에는 올레핀계 TPO(Thermoplastic Olefin)가 개발됐다.

TPO는 제조공법 및 구조에 따라 종류가 다양하며 비가교형, 동적가교형(TPV: Thermoplastic Vulcanizates), 메탈로센(Metallocene) 촉매를 활용한 폴리올레핀 엘라스토머(POE) 등이 대표적이다.

이밖에도 에스테르(Ester)계, 우레탄(Urethane)계, PVC(Polyvinyl Chloride)계 TPE가 판매되고 있다.

Sinopec, 새로운 메이저로 급부상

Shell은 1965년 SBS 브랜드 「Kraton」을 출시했으며 1972년에는 수첨SBS 「Kraton G」를 개발했다.

Phillips도 Shell과 거의 동시에 방사형(Radial) SBS 「Solprene 400」 생산에 성공했으나 상품화는 1973년으로 1년 뒤쳐졌다.

Phillips는 Solprene에 사용된 기술을 활용해 SSBR 라이센스 사업을 실시했으며 1982년에는 TPS 생산을 중단하고 공장은 타이완 TSRC에게 매각했다.

Shell은 초기 TPS 최대 메이저로 연구개발(R&D)을 적극화함으로써 다수의 특허를 취득했으며 신규 그레이드 및 용도 개발에 주력했다.

2011년에는 TPS와 이소프렌고무(Isoprene Rubber) 사업을 분리시켜 Kraton Polymers를 설립했다.

일본에서는 Asahi Kasei Chemicals(AKC)이 SBS 「Toughprene」, SBC 「Asaflex」, 수첨SBS 「Toughtech」 등을 독자기술로 개발했다.

Nippon Zeon은 1985년 독자기술을 통해 SIS 「Quintac」을 출시했으며, Kuraray도 1990년 수첨SIS 「Septon」의 생산을 시작했다.

Zeon과 Kuraray는 이소프렌 등 C5 유분 유도제품 사업에 주력하며 다양한 라인업을 구축하고 있다.

Zeon은 C5 유분에서 석유수지와 DCPD (Dicyclopentediene)를 제조해 SIS와 함께 점·접착제 용도로 판매하며 시너지를 높이고 있다.

JSR은 1989년 Shell과 합작기업을 설립했으며 1992년에는 자체개발한 수첨 폴리머 「Dynaron」을 출시했다.

타이완은 TSRC가 1986년부터, LCY Chemical은 1996년부터 적극적으로 TPS 사업을 추진하고 있으며 양사 모두 타이완, 미국, 중국에 생산거점을 보유하고 있다.

LCY Chemical은 중국에 30만톤 첨단 플랜트를 보유하고 있으며 2014년 1월 Kraton Polymers와 TPS 사업 통합계약을 체결했으나 8월 Kaohsiung에서 발생한 프로필렌(Propylene) 누출사고로 계약이 해지됐다.

제화산업이 선진국에서 중국으로 이동하며 TPS로 제조하는 구두 등의 생산설비가 이전돼 중국 TPS 시장이 빠르게 성장했다.

Sinopec은 이른 시기부터 TPS 기술을 독자개발해 해당 기술의 라이선스를 1990년대 전후 유럽 2사에게 제공했다.

현재 생산능력이 37만톤으로 글로벌 메이저로 자리매김하고 있다.

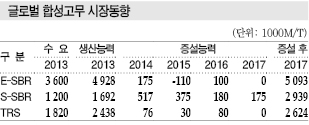

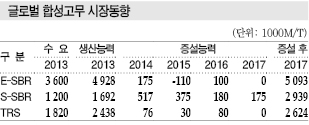

글로벌 TPS 생산능력은 1990년경 약 50만톤이었으나 2013년에는 240만톤으로 확대됐다.

TPS, SBS·SIS 함량에 따라 차별화

TPS는 음이온 리빙으로 중합하기 때문에 분자량 분포가 정확한 블록 공중합체를 얻을 수 있다는 것이 특징이다.

분자량 분포는 정확할수록 기계물성을 향상시키는 것으로 파악되고 있다.

리니어형 SBS는 모노머를 순차적으로 첨가하며 중합해 제조한다.

우선 부틸리튬 촉매의 사이클로헥산(Cyclohexane) 용액에 스타이렌을 첨가해 PS리튬(Lithium)을 만들고 부타디엔을 첨가해 PS-폴리부타디엔리튬을 제조한다.

이후 다시 스타이렌을 첨가해 PS-폴리부타디엔-PS 블록 공중합체 SBS를 만든다.

방사형 SBS는 규소 커플링 공법으로 제조한다.

순차 중합해 만든 PS-폴리부타디엔리튬과 사염화규소(Silicon Tetrachloride)를 반응시키면 4개로 분기된 방사형 블록 공중합체를 얻을 수 있다. 또 부타디엔 대신 이소프렌을 사용하면 리니어형, 방사형 SIS도 제조할 수 있다.

SIS는 SBS보다 미크로 상분리가 용이하기 때문에 스타이렌 함유량이 적고 강도가 강하다.

점·접착 용도에서 저탄성률 니즈가 강화됨에 따라 SIS의 스타이렌 함유량은 10-30%로 SBS의 20-40%보다 낮은 수준을 유지하고 있다.

SBS, SIS는 제조기술이 비교적 간단해 특허가 만료된 후 여러 생산기업들이 자체제품을 개발하며 신규 진출했다.

수첨제품은 본래 귀금속 수첨촉매를 사용했으나 고온, 고압 등 엄격한 반응조건이 필요한 SBS의 디엔 블록 뿐만 아니라 스타이렌 블록의 벤젠환 일부까지 함께 수첨시키는 점이 문제로 지적됐다.

이후 1980년대 중반 고활성 균일계 수첨촉매가 발견되며 저온 및 저압 환경에서 디엔 블록을 선택적으로 100% 완전히 수첨할 수 있게 됐다.

획기적인 기술 개발을 통해 공업화가 가능해진 유례없는 사례로 각광을 받았다.

당시 개발된 촉매는 Ni, Co계 Ziegler 촉매 혹은 Ti계 메탈로센(Metallocene) 등 균일촉매였다.

Ni(acac)3, AlEt3, Cp2TiCl2/BuLi를 촉매로 사용해 50-80도 온도, 압력 5kg/평방센티미터 환경에서 3-5시간 동안 수첨반응을 실시한 결과 고활성에 촉매량이 적어 수첨반응 후에도 촉매 찌꺼기를 제거할 필요가 없는 것으로 알려졌다.

물성이 양호한 수첨SBS를 제조하기 위해서는 원료 SBS의 디엔 블록의 미크로 구조에 대한 연구가 필요했다.

SBS 디엔 블록 미크로 구조는 1,3-결합(시스와 트랜스, -CH2CH-CHCH2-)이 90%로 1,2비닐결합(-CH2, CH(CH=CH2)-)이 10%이며, 수첨하면 에틸렌(Ethylene) 결합(-CH2CH2CH2CH2-) 90%, 부틸렌(Buthylene) 결합(-CH2CH(CH2CH3)-) 10%가 돼 수지와 같은 상태가 된다.

SBS를 중합할 때 에테르 등 비닐화제를 사용해 1,2비닐결합이 30-50%인 상태를 만든 후 수첨하면 에틸렌 결합 50-70%, 부틸렌 결합 30-50% 폴리머를 제조할 수 있으며 고무탄성이 대폭 향상되는 것으로 알려졌다.

SIS의 이소프렌 블록은 93%가 1,4결합(-CH2CH=C(CH3)CH2-)이며 수첨하면 에틸렌, 프로필렌이 상호 공중합한 구조(-CH2CH2CH(CH3)CH2-)가 되며 고무탄성이 향상된다.

고분자량 수첨SBS와 수첨SIS는 PP(Polypropylene) 컴파운드 용으로 사용되고 있다.

일반적인 분자량을 보유했을 때에 비해 중합, 수첨반응 시 용액점도가 높아 제조가 어렵고 높은 수준의 기술이 요구되고 있다.

부틸리튬 촉매를 사용하는 리빙 중합공법으로는 TPS의 구조를 자유자재로 제조할 수 있다.

또 리빙 폴리머 말단을 변성시켜 관능기(극성기)를 도입하거나 말레인화 TPS처럼 TPS를 화학변성시켜 관능기를 도입해 특성을 변화시키는 것도 가능하다.

관능기를 함유한 TPS는 충진재 혹은 다른 폴리머와 상용성이 높아 추가적으로 반응시키는 것도 가능하다.

<강윤화 기자: kyh@chemlocus.com>

표, 그래프: <TPS 개발 역사, 스타이렌-부타디엔 공중합체의 고부가가치화 진행과정, TSRC와 LCY의 TPS 생산동향, 글로벌 합성고무 시장동향>