3D프린팅은 글로벌 자동차기업들이 개발 및 생산에 적극 채용하고 있는 반면 국내기업들은 관련기술 적용이 부진한 것으로 파악된다.

글로벌 3D프린팅 시장은 2016년 기준 수요비중이 기계 19.9%, 항공우주 16.6%, 자동차 13.8%, 의료 12.2%로 파악되고 있으며, 특히 자동차 비중이 매년 높아지고 있다.

3D Systems, Stratasys 등 3D프린팅 전문기업들은 도요타(Toyota), BMW, 페라리(Ferrari), 벤츠(Mercedes-Benz), Local Motors 등 자동차기업들과 협력해 3D프린팅 기술을 자동차 생산 및 R&D (연구개발)에 적용하고 있다.

도요타는 생산효율을 최대로 높일 수 있는 위상최적화 기술을 3D프린팅에 접목해 자동차 시트를 설계·제작하고 있다.

시장 관계자는 “위상최적화 기술을 적용하면 최소 무게나 사이즈와 같은 제한조건을 변수로 설정할 수 있어 자동차 소재를 경량화하는데 도움이 될 수 있다”고 밝혔다.

벤츠는 2016년 9월 트럭용 예비부품인 Thermostat Cover를 알루미늄 실리콘 파우더로 제조해 경량화에 성공했다.

미국 Local Motors는 2014년 3D프린팅 전기자동차(EV) Strati를 시작으로 2015년 고속도로 주행이 가능한 Swim(LM3D)을 출시했으며, 2016년에는 12인승 전기자동차 버스 Olli를 출시해 미국 라스베가스, 플로리다, 워싱턴DC 일부 구간에 투입하고 있다.

10년 안에 세계 200곳에 생산효율성을 극대화한 3D프린팅 자동차 소형공장을 건설할 예정이며 울산과 제주에도 설립을 추진하고 있다.

시장 관계자는 “Local Motors가 생산하는 전기자동차 완제품 가격은 2만5000-3만달러 수준으로 경쟁제품과 비교해도 저렴한 수준”이라고 밝혔다.

미국 Divergent Microfactories는 환경오염과 막대한 투자비용을 최소화하기 위해 3D프린팅 기술을 적극 도입하고 있으며 최근 전기자동차 프레임을 개발한 것으로 파악되고 있다.

개발한 전기자동차 프레임은 중량이 기존 프레임의 10-20% 수준으로 45kg에 불과해 제조코스트를 대폭 절감할 수 있을 것으로 기대되고 있다.

영국 Delta Motorsport는 3D프린팅 기술로 전기자동차용 마이크로터빈(Micro Turbine)을 제조해 개발기간을 단축함으로써 제조코스트를 크게 절감하는데 성공했다.

현대모비스도 2016년 기준 총 5대의 3D프린터를 보유하고 2016년 2000개에 달하는 시제품을 제작함으로써 개발 비용 및 시간 80% 절감을 시도하고 있는 것으로 파악되고 있다.

특히, FDM(Fused Deposition Modeling) 기술을 디자인 확인, 기류 평가, 기능성 테스트 등 개발공정에 도입하고 있으며 운전석 모듈, 계기판, 에어덕트, 기어 프레임 바디, 프런트 엔드 모듈, 안전장치 바 어셈블리 등을 설계·제조하고 있다.

현대모비스 관계자는 “현대모비스는 조립성 및 성능평가를 통해 품질을 검토하고 공조기 관련부품, 부품 사이의 소음 등을 평가하는데 3D프린팅 기술을 적용하고 있다”고 밝혔다.

하지만, 국내 자동차기업들은 현대모비스를 제외하고는 3D프린팅 도입을 등한시하고 있다.

3D프린터 도입에 수억원이 투입돼 부담을 느끼고 있을 뿐만 아니라 3D프린팅 응용 및 설계기술이 부족하기 때문이다.

국내 3D프린팅 시장은 2014년 1815억원에서 2020년 5082억원으로 연평균 22.9% 성장할 것으로 예상되나 제조업의 응용 부족, 시장 미성숙 등으로 글로벌 평균 성장률인 31%에 미치지 못하고 있다.

가시적인 성과도 2017년 현대모비스가 운전석 앞 프론트 패널 시제품 생산, 두산인프라코어가 지게차 디자인 모형을 제작한 것에 그치고 있다.

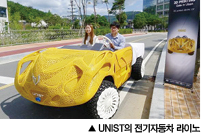

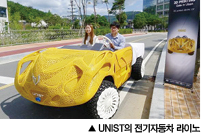

울산시가 2016년 2월 UNIST(울산과학기술원)와 공동으로 3D프린팅 첨단생산기술연구센터를 설립했으나 자동차 부품 생산기업과 뚜렷한 연계성과를 창출하지 못하고 있다.

2017년 10월 부품 40%를 3D프린팅으로 제조한 전기자동차 라이노(Rhino)를 공개했으나 상업화까지는 상당기간 소요될 것으로 예상되고 있다.

<허웅 선임기자>