한화케미칼(대표 김창범)이 BASF의 친환경 가소제 대체를 적극 추진하고 있어 주목된다.

글로벌 가소제 시장에서는 선진국을 중심으로 DOP(Dioctyl Phthalate), DnOP(Di-n-Octyl Phthalate), BBP(Butyl Benzyl Phthalate), DMP(Dimethyl Phthalate), DINP(Di-iso-Nonyl Phthalate), DIDP(Di-iso-Decyl Phthalate) 등 6대 프탈레이트계 가소제의 사용규제를 강화하고 있다.

수요기업들은 최근 DOTP(Dioctyl Terephthalate), DPHP(Di-Propylheptyl Phthalate), TOTM(Tetra-2-Ethyl Hexyl Pyromlate) 등으로 대체하고 있으나 여전히 프탈레이트(Phthalate)계에서 벗어나지 못하고 있다. 안전성을 장담하기 어렵거나 물성 구현이 어려워 대체가 쉽지 않은 것으로 파악되고 있다.

안전성을 요구하는 채용분야는 대부분 BASF와 Evonik의 DINCH(1,2-Cyclohexane Dicarboxylic Acid Diisononyl Ester) 등을 투입하고 있으나 물성이 현저히 떨어져 일부 분야를 대체하는데 그치고 있다.

한화케미칼은 2017년 6월1일 울산3공장에서 비 프탈레이트계 「에코데치(Eco-DEHCH)」 1만5000톤 상업생산에 돌입해 친환경 가소제 시장영역을 적극 확대할 방침이다.

DEHCH(Di(2-ethylhexyl)-1,2-cyclohexane Dicarboxylate)는 Diethylhexyl Cyclohexane 성분으로 DOTP를 수첨해 개발했다.

한화케미칼은 8년 동안 수첨기술을 연구해 프탈레이트 성분 없이도 DOTP, DINCH에 비해 물성이 떨어지지 않는 것으로 알려졌다.

2000년 후반에 개발했으나 제조코스트를 절감하기 위해 촉매기술을 연구했으며 상업화가 임박한 2010년대 이후에는 인증작업에 집중했던 것으로 파악되고 있다.

해당 생산기술은 2014년 기술표준원으로부터 신기술 인증을 받았으며 2016년 말에는 포장용 랩, 병뚜껑 등 식품용에서 미국 식품의약청(FDA)의 안전성 검사를 통과했다.

아울러 국제공인 분석기관인 SGS에서 의료기기, 어린이 완구 용도의 독성시험도 통과했다.

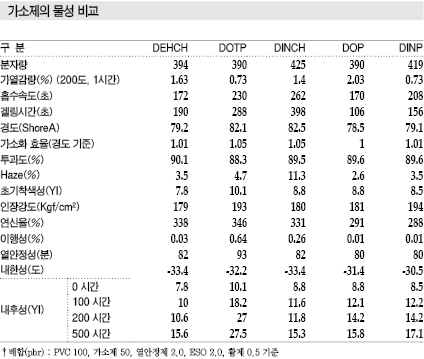

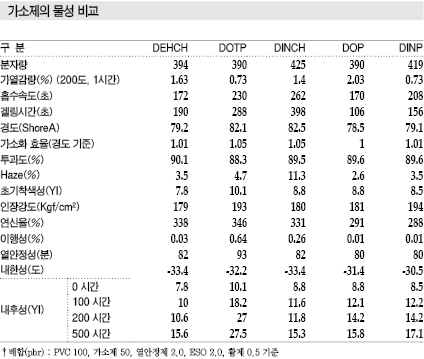

DEHCH는 가소화 효율이 DOP 대비 1.01로 DOTP 1.05, DINCH 1.05에 비해 우수해 기존 가소제 투입량에 비해 적게 투입할 수 있어 작업 효율성을 극대화시킨 것으로 파악되고 있다.

기존 비 프탈레이트계 가소제는 DOP에 비해 물성 구현이 어려워 대체작업이 둔화됐으나 DEHCH는 겔링속도가 190초로 DOP 106초, DINP 156초에 가장 근접해 DOTP 288초, DINCH 398초에 비해 수율 및 물성을 크게 개선할 수 있을 것으로 예상되고 있다.

한화케미칼 김현욱 팀장은 “기존 친환경 가소제로 채용되는 DOTP, DINCH는 물성 구현이 어려운 단점이 있어 채용분야 확대에 어려움을 겪었던 반면 DEHCH는 DOP가 투입되는 대부분 분야에 대체가 가능할 정도로 물성 구현이 뛰어나다”고 밝혔다.

경쟁기업들도 DEHCH가 물성면에서 뛰어나다는 점을 인정하고 있어 코스트 경쟁력을 강화하면 친환경 가소제 시장에서 우위를 점할 수 있을 것으로 예상하고 있다.

DEHCH는 가격이 DOTP에 비해 20-30% 높아 DINCH 외 대체영역 확대에 한계를 나타낼 것으로 우려되고 있다.

하지만, 한화케미칼은 내후성, 공정효율 등이 개선돼 장기적으로는 높은 코스트를 상쇄할 수 있을 것으로 판단하고 있다.

한화케미칼 관계자는 “기존 DOP 대체 가소제는 물성 개선을 위해 첨가제가 투입되지만 DEHCH는 첨가제 없이 물성을 구현할 수 있어 가격이 높아도 수율 개선을 통해 비용부담 상쇄가 가능하다”고 반박했다.

또 가격이 부담스러운 수요기업들을 대응하기 위해 DEHCH 100%, DEHCH 블렌딩 등 신제품 2개를 출시함에 따라 경쟁력을 확보할 수 있을 것으로 예상하고 있다.

국내시장은 우선 BASF, Evonik 등 2곳만이 생산하고 있는 DINCH를 대체할 수 있을 것으로 기대하고 있다. 글로벌 DINCH 생산능력은 BASF가 18만톤, Evonik이 4만톤이다.

국내 DINCH 수요는 4000-5000톤 수준이며 BASF가 장악하고 있으나 한화케미칼이 수년안에 절반 이상을 대체할 수 있을 것으로 예상되고 있다.

품질, 가격 등의 경쟁력에서 DEHCH가 우위를 점하고 있음에도 불구하고 BASF의 브랜드 파워에 밀려 수요 확대에 어려움을 겪고 있으나 최근 한화케미칼이 샘플 공급을 통해 영업력을 강화함에 따라 대체가 가속화되고 있다.

아울러 글로벌 DINCH 수요 약 13만톤도 수출을 통해 적극 대체할 수 있을 것으로 기대되고 있다.

글로벌 인증을 계속하고 있어 유럽, 북미 뿐만 아니라 중국 등 아시아에도 수출이 확대될 수 있을 것으로 예상되고 있다.

한화케미칼은 DEHCH가 DINCH 뿐만 아니라 DINP, DOTP도 대체할 수 있을 것으로 기대하고 있다.

김현욱 팀장은 “DEHCH는 DOP 다음으로 물성이 우수해 DINCH는 물론 DOTP, DINP도 대체가 가능하다”고 밝혔다.

또 흡수가 빠르고 가공이 쉬울 뿐만 아니라 자외선 안정성(내후성)이 우수해 외부 설치제품에 사용할 수 있으며 내한성을 개선해 낮은 온도에서도 얼지 않아 수요가 급증할 것으로 예상된다.

최근 수요는 DINCH가 대체하고 있는 친환경제품, 랩, 방수포(타포린: Tarpaulin) 등에 투입되고 있으며 벽지 생산기업들도 관심이 높은 것으로 파악되고 있다.

벽지는 2016년 하반기도 친환경인증이 의무화됨에 따라 DINP 채용이 어려워져 DOTP를 채용하고 있으나 물성 문제로 고전하고 있어 생산기업들이 DEHCH 채용에 관심이 높은 것으로 파악되고 있다.

<허웅 기자>