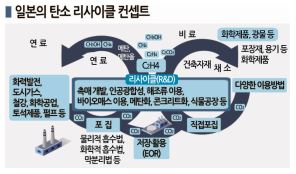

2050 탄소중립을 달성하기 위한 전략으로 이산화탄소(CO2) 배출량 감축과 함께 탄소 리사이클이 부상하고 있다.

국제에너지기구(IEA)가 발표한 글로벌 이산화탄소 감축 전망 보고서 ETP 2020에 따르면, 지구 평균온도 상승 폭을 산업혁명 이전에 비해 섭씨 2도 이하로 억제하려는 파리(Paris) 기후변화 협약을 달성하기 위해서는 세계 이산화탄소 배출량을 2070년 350억톤 감축해야 하는 것으로 파악된다.

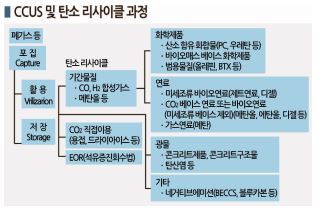

ETP 2020은 감축량의 15%인 53억톤을 이산화탄소 포집‧활용‧저장(CCUS) 기술을 통해 줄일 수 있을 것으로 예상하고 있다.

ETP 2017에서는 이산화탄소 포집‧저장(CCS)에 머물렀으나 2020년 처음으로 활용(U)을 추가함으로써 탄소 리사이클을 이산화탄소 배출량 감축에 유효한 수단으로 주목하고 있다.

포집기술, 화학적 흡수법에서 고체흡수법으로 진화

이산화탄소 포집기술은 일본이 경쟁력을 보유하고 있는 것으로 평가된다.

세계적으로 상용 이산화탄소 포집장치가 20기 이상 가동하고 있는 가운데 약 50%를 일본 엔지니어링기업들이 설계‧구매‧시공(EPC)한 것으로 파악되고 있다.

포집한 이산화탄소는 주로 요소(Urea) 공장에 원료로 투입하거나 유층에 주입함으로써 원유 생산량을 늘리는 석유증진회수공법(EOR)에 활용하고 있다.

포집 코스트가 전체 CCS 프로세스의 약 60%를 차지하고 있어 CCU에 이용하기 위해서는 코스트 감축이 필수적으로 요구되고 있다.

현시점에서 실용화되고 있는 포집기술은 화학적 흡수법으로 화력발전소 등에서 발생한 폐가스에 함유된 이산화탄소를 아미노용액에 흡수시킨 후 가열해 회수하는 방식이 주류를 이루고 있다.

일본 미츠비시중공업(MHIE: Mitsubishi Heavy Industries Engineering)은 1990년대 KEPCO(Kansai Electric Power)와 공동으로 흡수액 KS-1 및 프로세스 KM CDR을 개발했다.

현존하는 세계 최대 포집장치는 미츠비시중공업이 미국 EOR 프로젝트 Patra Nova에게 납품한 것이며, 용량이 일일 약 5000톤에 달하고 있다.

미츠비시중공업은 일본 홋카이도(Hokkaido)의 도마코마이(Tomakomai) 소재 이산화탄소 저장소에서 메탄올(Methanol)을 합성하는 NEDO(신에너지·산업기술종합개발기구)의 CCU 실증사업에 미츠비시파워(Mitsubishi Power), 미츠비시가스케미칼(MGC: Mitsubishi Gas Chemical(MGC)과 함께 참여하고 있다.

2008년 시작된 환경친화형 프로세스 기술 개발(COURSE50) 프로젝트에서는 고로가스를 이용한 에너지 절약형 이산화탄소 포집기술 개발을 진행했고, 일본 지구환경생산기술연구기구(RITE)와 일본제철(Nippon Steel)이 신규 화학흡수액인 RN 흡수액을 공동으로 개발했다.

일본제철엔지니어링(Nippon Steel Engineering)은 개발 기술을 이용해 이산화탄소 회수장치 ESCAP를 상용화했으며 일본제철이 가동하고 있는 무로란(Murora) 제철공장에 No.1 설비를, 에히메(Ehime) 소재 스미토모전력(Smitomo Joint Electric Power)에게 No.2 설비를 납품했다.

No.2 설비는 석탄화력발전소에서 발생한 폐가스에서 이산화탄소를 포집하는 일본 최초의 상용설비로, 이산화탄소는 스미토모케미칼(Sumitomo Chemical)이 에히메 공장에서 생산하는 사료첨가제 메치오닌(Methionine)의 원료로 투입하고 있다.

그러나 화학적 흡수법은 이산화탄소 포집에 섭씨 100-120도에 달하는 열이 필요하고 아미노가 고온에서 열화되는 단점이 제기되고 있다.

RITE가 2010년부터 경제산업성 및 NEDO의 위탁사업으로 개발을 시작한 고체흡수법은 저온 포집 및 내구성 향상을 실현한 기술로 실리카계 다공체에 아민을 담지해 60도에서 이산화탄소를 포집할 수 있어 공장 폐열 등을 이용하기 쉬운 것으로 파악되고 있다.

고체흡수법은 이산화탄소 농도가 낮은 폐가스에도 적용할 수 있어 화학적 흡수법을 대체할 가능성이 있는 것으로 평가된다.

가와사키중공업(KHI: Kawasaki Heavy Industries)는 고체흡수재를 이용한 포집 시스템 KCC를 개발했다.

RITE와 가와사키중공업은 고정층 시스템에 이어 설비 간소화가 가능하고 유지보수가 쉬운 이동층 시스템을 대상으로 연구실 수준에서 실증시험을 진행해 시간당 폐가스 처리량 1000노멀입방미터, 이산화탄소 농도 13%, 증기온도 60도, 압력 20kPa 조건에서 안정적으로 일일 6.6톤의 성능을 확인했고, 2020년 앞으로 5년간 NEDO 프로젝트로 파일럿 수준의 실증시험 실시를 결정했다.

KEPCO의 마이즈루(Mizuru) 발전소에 시험설비를 건설하고 시간당 7000노멀입방미터 폐가스를 처리해 이산화탄소를 일일 40톤 포집할 계획이다.

가와사키중공업은 2030년 이후 대규모 플랜트에 대한 니즈가 발생할 것으로 예상하고 2025년 이후 일일 포집능력 최대 500톤 설비를 가동한 후 파일럿 사업 성과에 따라 상용화를 검토할 방침이다.

일본, 시스템 구축으로 포집 효율화 추구

일본은 탄소 리사이클 기술 로드맵에서 설비 가동 코스트 및 에너지 소비 감축, 이산화탄소 배출원, 용도에 따른 포집법 선정, 수요‧공급처와 연계한 탄소 리사이클에 적합한 분리회수 시스템 구축을 이산화탄소 포집기술의 과제로 선정했다.

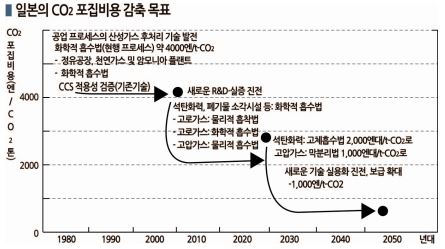

코스트는 현재 화학적 흡수법 기준으로 이산화탄소 톤당 4000엔 수준이며 2030년 1000-2000엔, 2050년 이후 1000엔 이하로 감축하겠다는 목표를 세우고 있다.

화학적 흡수법은 이미 완성된 기술로 아미노 흡수액을 개선함에 따라 일정수준 효율화할 수 있으나 코스트를 대폭 감축하기는 어려운 것으로 평가되고 있다.

포집기술은 화학적 흡수법 외에 고체흡수법, 물리적 흡수법, 물리적 흡착법, 막분리법이 있으며 모두 화력발전, 시멘트, 석유정제, 화학 등에 적용되고 있다.

대상 가스에 따라서는 연소 후 포집과 연소 전 포집으로 분류된다.

연소 후 포집은 연소된 폐가스로부터 이산화탄소를 포집하며 폐가스 압력과 이산화탄소 농도가 낮아 화학적 흡수법, 고체흡수법이 적합한 것으로 평가되고 있다.

연소 후 포집은 연소된 폐가스로부터 이산화탄소를 포집하며 폐가스 압력과 이산화탄소 농도가 낮아 화학적 흡수법, 고체흡수법이 적합한 것으로 평가되고 있다.

연소 전 포집은 화학 플랜트 등에서 발생한 수증기 개질가스에서 이산화탄소를 제거하거나 석탄가스화 복합발전(IGCC)에서 생성된 수소, 일산화탄소(CO), 이산화탄소 혼합가스로부터 이산화탄소를 포집하며 가스압력이 높아 압력 차이에 따라 분리하는 물리적 흡수법, 물리적 흡착법, 막분리법이 후보로 거론되고 있다.

흡착제 및 공기분리기기가 필요하지 않은 화학적 루핑(Chemical Looping) 기술은 수소 제조, 메탄 열분해에 응용이 가능한 것으로 기대되고 있다.

RITE와 가와사키중공업이 공동 개발하고 있는 고체흡수법은 코스트가 3000엔 수준으로 2020년 시작하는 파일럿 실증시험에서 2000엔 수준까지 감축할 방침이다.

물리적 흡수법은 고압‧저온 상태에서 메탄올 흡수액에서 물리적으로 이산화탄소를 용해한 후 감압 또는 가열을 통해 이산화탄소를 포집하는 기술로 NEDO와 Osaki Coolgen이 공동으로 실증시험을 진행하고 있다.

물리적 흡착법은 압력 및 온도 조절에 따라 다공질 고체에 이산화탄소를 흡착‧재생하며 JFE Steel이 제올라이트(Zeolite)를 접착제로 이용해 연구실에서 시험한 바 있다.

아사히카세이(Asahi Kasei)는 이산화탄소 선택‧흡착성능이 뛰어난 K-GIS 제올라이트를 개발했다.

질소, 메탄 혼합가스로부터 이산화탄소를 선택적으로 흡수하며 타원형 세공구조와 양이온 정밀제어에 따라 이산화탄소보다 작은 분자만 거를 수 있는 체를 형성함으로써 5-15에 불과하던 이산화탄소/질소 흡착선택비율을 100 이상으로 개선했다.

흡착제의 재생에너지는 기존 화학적 흡수법에 비해 낮은 것으로 파악되고 있다.

아사히카세이는 소‧중 가스정제, 고순도 이산화탄소 제조용 고정상 VSA(Vacuum Swing Adsorption) 시스템, 대규모 이산화탄소 회수용 순환유동상 TSA(Temperature Swing Adsorption) 시스템을 개발해 이산화탄소 포집 시장에 본격 진입할 방침이다.

고정상 VSA는 2025년, 순환유동상 TSA는 2028-2030년 사업화를 목표로 하고 있으며 액화탄산 제조 등 소규모부터 바이오 메탄 제조, 시멘트‧화력발전용, 천연가스 정제 등 대규모에 이르기까지 다양한 시스템을 검토하고 있다.

막분리법, 차세대 포집기술로 부상

막분리법은 압력 차이에 따라 이산화탄소를 투과‧포집하는 공법이며, 화학적 흡수법 등은 가열해 이산화탄소를 포집하나 막분리법은 이산화탄소 재생처리가 불필요하고 연속조작이 가능해 설비를 간소화할 수 있는 강점이 부각되고 있다.

가스원에서 고압 이산화탄소를 얻을 수 있는 조건에서는 다른 분리법에 비해 코스트 및 에너지 소비량 감축이 가능한 것으로 파악되고 있다.

막 소재로는 고분자막, 무기막, 유기‧무기 복합막 등 새로운 소재 개발이 잇따르고 있다.

RITE와 일본 민간기업 4사가 설립한 차세대 막모듈 기술연구조합은 2016년 4월 RITE와 스미토모케미칼이 운영하는 체제로 전환했으며 2011-2017년에는 경제산업성 위탁사업, 2018년부터는 NEDO 위탁사업으로 이산화탄소 분리막 모듈 실용화에 대한 R&D를 진행하고 있다.

이산화탄소 포집비용은 톤당 1500엔을 목표로 하고 있다.

연소 전 포집에 대한 적용을 추진하고 있으며 개발한 이산화탄소 분자 게이트막은 수소, 이산화탄소 고압 혼합가스로부터 이산화탄소를 선택적으로 투과시키고 분리 후 수소는 재가압 없이 IGCC 연료에 이용할 수 있는 것으로 파악되고 있다.

차세대 막모듈 기술연구조합은 막 하나를 이용하는 실제 가스 시험을 미국 켄터키대학에서 실시함과 동시에 막 성분, 막 모듈로 시스템화하기 위해 연속 막 형성 기술을 개발하고 있다.

막 성분 가스 시험은 일본에서 실시할 예정이며 앞으로 실증 단계에 진입해 2030년 무렵 상업화가 가능할 것으로 예상하고 있다.

JGC Global은 2019년 2월부터 일본 석유천연가스‧금속광물자원기구(JOGMEC)와 공동으로 미국 텍사스에서 이산화탄소 포집 실증시험을 실시하고 있으며, JGC Global이 NGK Insulators와 공동 개발한 DDR형 제올라이트막을 이용한 이산화탄소 포집 프로세스를 채용하고 있다.

원유, 천연가스는 고농도 이산화탄소를 함유하고 있어 내구성이 뛰어난 제올라이트막을 이용한 포집이 적합하나 회수율, 순도에 한계가 있어 프로세스 후반에 화학적 흡수법을 도입하는 방안을 고려하고 있는 것으로 알려졌다.

흡수한 이산화탄소는 EOR에 이용할 방침이다.

산업기술종합연구소 에너지‧환경영역 제로에미션 국제경쟁연구센터 이산화탄소 자원화팀은 화학적 루핑을 이용한 새로운 이산화탄소 포집기술을 개발하고 있다.

연료를 공기와 직접 접촉시키지 않고 열, 연료가스로 전환해 이산화탄소를 직접 분리하며 화력발전소 제로에미션을 목적으로 하고 있다.

반응기는 산화탑, 환원탑으로 구성되고 산소 운반체로 산화철 등 금속산화물을 이용하며 환원탑에는 메탄, 석탄, 바이오매스 등 연료를, 산화탑에는 공기만 보내는 것으로 파악되고 있다.

환원탑에 산화철을 보내면 연료인 탄소에 따라 환원돼 철로 변화하며 산화철에서 분리된 산소는 탄소와 결합해 환원탑에서 이산화탄소로 배출되고 환원된 철은 산화탑에서 공기 중 산소와 반응해 다시 산화철로 돌아가며 산화탑에서는 주로 질소가 배출되는 것으로 알려졌다.

산화탑과 환원탑을 조합함에 따라 흡착제, 공기분리기를 사용하지 않고 이산화탄소를 한번에 분리할 수 있으며 철이 산화할 때 900-950도로 발열함에 따라 발전에도 이용할 수 있어 시스템 전체적으로 기존 발전기술에 비해 효율이 뛰어난 것으로 평가된다.

2015-2017년 NEDO 사업으로 100kw 열의 대형 순환유동층식 시험장치로 60시간 연속시험을 실시해 실증한 결과 인공물인 산소 운반체 가격이 높은 문제점이 있었으나 오스트레일리아산 티타늄철석(Ilmenite)을 이용함으로써 아미노 흡수 프로세스에 비해 전체 포집비용을 25% 수준으로 낮츨 수 있는 것으로 나타났다.

탄소중립 수소 제조에 응용하는 연구도 진행되고 있다.

이산화탄소 포집과 함께 개질기술도 중요

폐가스 등으로부터 포집한 이산화탄소는 EOR, 용접, 농업 등에 직접 이용할 수 있으나 탄소 리사이클은 원료로 순환하는 방법을 목표로 하고 있다.

원료로 순환하기 위해서는 이산화탄소를 함유하지 않는 수소 및 메탄과 반응시켜 합성가스, 메탄올 등 화학원료를 제조할 것이 요구된다.

최근에는 열촉매를 이용하는 열화학 프로세스를 시작으로 광촉매를 이용하는 광화학, 전해 등 전기화학, 미생물을 이용하는 바이오 프로세 스 등에 대한 검토가 이루어지고 있으나 대부분 기초연구 및 실증단계에 머무르고 있다.

스 등에 대한 검토가 이루어지고 있으나 대부분 기초연구 및 실증단계에 머무르고 있다.

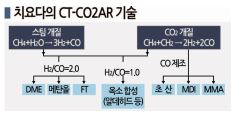

일본 치요다(Chiyoda)는 상용 플랜트에 적용된 바 있는 이산화탄소 이용기술 CT-CO2AR을 보유하고 있다.

CT-CO2AR은 메탄과 이산화탄소를 반응시키는 드라이 개질, 메탄과 물을 반응시키는 스팀 개질을 혼합한 형태로 이산화탄소 투입량을 늘리면 일산화탄소가 풍부한 합성가스를 얻을 수 있어 초산(Acetic Acid), 이소시아네이트(Isocyanate) 등의 원료로 사용할 수 있으며 물 투입량을 늘리면 수소가 풍부한 합성가스를 얻을 수 있어 메탄올, FT 합성유의 원료로 적합한 것으로 알려졌다.

목적 생산물에 따라 광범위한 비율의 합성가스를 생산할 수 있는 것이 특징이다.

2014년 일본 화학기업이 가동하고 있는 플랜트에 촉매를 공급해 2020년 촉매를 교환한 바 있으며 해당 플랜트는 이산화탄소를 원료화함으로써 메탄 사용량을 10% 감축한 것으로 알려졌다.

해외에서는 저품질 가스전, 액화천연가스(LNG) 및 암모니아(Ammonia) 플랜트에서 배출되는 이산화탄소를 입수할 수 있는 곳을 대상으로 제안을 강화하고 있다.

산업기술종합연구소 에너지‧환경영역 제로에미션 국제경쟁연구센터 이산화탄소 자원화팀은 이산화탄소 활성화 메탄 드라이 개질기술을 개발하고 있다.

드라이 개질 반응식을 CH4+CO2→2CO+2H2에서 CH4+3CO2→4CO+2H2O로 변환하는 것으로 3배의 이산화탄소를 원료로 이용할 수 있어 탄소 리사이클을 더욱 효율화할 수 있는 이점이 부각되고 있다.

일산화탄소는 이산화탄소를 함유하지 않은 수소와 반응시켜 화학제품 제조에 이용할 계획이다.

연구팀은 2단 이동식 소형장치를 설치해 실험한 결과 반응온도 850도에서 메탄 전환율 92%를 달성했으며 생성가스에 일산화탄소가 79% 포함된 것을 확인했다.

이산화탄소 드라이 개질은 열촉매를 이용할 때 800-900도에 달하는 고온이 필요하나 일본 도쿄공업대학 연구팀이 과학기술진흥기구(JST)의 전략적 창조연구 추진사업(CREST)을 통해 2020년 1월 광촉매를 이용한 저온 프로세스 개발에 성공했다.

스트론튬티탄산염(Strontium Titanate)에 로듐을 담지한 복합 광촉매를 활용해 섭씨 100도일 때 50% 이상의 수소 발생률을 확인했고, 열촉매는 약 450도에서 반응함으로써 촉매 열화, 탄소 석출이 발생하지 않았다.

산업화를 위해서는 규모화, 촉매 코스트 감축이 필수적이어서 로듐 대신 니켈을 사용하는 방안을 검토하고 있다.

이산화탄소 활용기술 실증시험도 잇달아…

콘크리트제품, 콘크리트 구조물, 탄산염 등 광물은 이산화탄소의 유력한 적용분야로 주목받고 있다.

화학제품 및 연료는 수소와 반응시켜 생산함에 따라 저렴한 이산화탄소를 함유하지 않은 수소를 얻을 수 있을 때까지 실용화가 어려우나 탄산염 등 광물은 수소를 이용하지 않아 실용화 장벽이 낮으며 반영구적으로 이산화탄소를 고정화할 수 있는 이점이 있다.

이에 따라 이산화탄소 배출량이 많은 시멘트 생산기업들이 높은 관심을 보이고 있다.

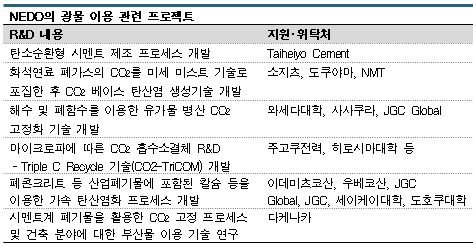

NEDO는 2020년 이산화탄소를 시멘트, 탄산염으로 이용하는 다양한 탄소 리사이클 실증사업을 시작했다.

Taiheiyo Cement는 시멘트 공장에서 발생하는 폐가스에 함유된 이산화탄소를 포집해 시멘트제품 등으로 고정화하고 건축자재로 재자원화하는 프로세스 구축을 추진하고 있다.

실증설비에서 시멘트 폐가스를 이용해 일일 10톤의 이산화탄소를 경제적으로 포집한 후 폐콘크리트, 생콘크리트 슬러지를 이용해 탄산염으로 고정화하고 시멘트 원료, 노반재 등 건축자재로 재자원화하는 요소기술을 확립할 방침이다.

소지츠(Sojitz), 도쿠야마(Tokuyama), NanoMist Technologies(NMT)는 미세 미스트를 이용한 이산화탄소 포집기술을 확립해 탄산염(소다회) 원료로 활용하는 프로젝트를 진행하고 있다.

저렴한 탄산나트륨, 탄산칼륨을 투입한 알칼리성 수용액을 입경 5마이크로미터 이하의 미세 미스트로 사용함으로써 이산화탄소와 접촉하는 표면적을 확대해 효율적으로 포집하는 기술을 개발하고 있다.

미세 미스트를 생성하는 초음파 무화장치의 소비전력 절감에도 착수했다.

폐가스를 이용한 이산화탄소 포집비용은 화학적 흡수법의 절반인 톤당 2000엔을 목표로 하고 있으며 2020년 연구실에서 기초기술을 확립했고 2021년부터 초음파 무화장치를 확대할 계획이다.

도쿠야마는 석회석으로 이산화탄소를 생산해 연평균 14만톤을 소다회 원료로 활용하고 있는 가운데 3만톤을 폐가스에서 포집한 이산화탄소로 전환할 방침이다.

와세다대학, Sasakura Engineering, JGC Global은 해수 및 폐함수에서 마그네슘을 포집한 후 이산화탄소와 반응시켜 탄산마그네슘을 생산하는 프로세스를 개발하고 있다.

폐함수는 해수 담수화 플랜트에서 발생한 폐수로 해수의 2배로 농축돼 환경에 대한 영향이 우려되고 있어 폐함수에서 염화마그네슘을 경유해 산화마그네슘을 생성하는 기술, 산화마그네슘과 이산화탄소를 함유한 가스의 기체-고체 접촉반응에 따른 탄산염화, 탄산마그네슘 실용성 평가, 상업화 프로세스 검토 등을 중심으로 연구개발을 진행하고 있다.

탄산마그네슘은 콘크리트제품 골재, 약품 원료, 필러 등에 투입하고 부산물로 연수, 석고, 황산나트륨, 식염, 염산, 비료 등 공업제품 생산이 가능할 것으로 예상하고 있다.

JGC는 중동에서 해수 담수화 플랜트를 다수 건설한 경험을 바탕으로 폐함수로 탄산염을 생산하는 프로세스 개발에 주력하고 있다.

이데미츠코산(Idemitsu Kosan), 우베코산(Ube Kosan), JGC Global, JGC, 세이케이(Seikei)대학, 도호쿠(Tohoku)대학은 폐콘크리트 등 산업폐기물에 함유된 칼슘을 이용해 가속 탄산염화 프로세스를 개발하고 있다.

폐콘크리트에서 칼슘을 추출한 후 폐가스에 함유된 이산화탄소와 반응시켜 고정화하는 프로세스이며 칼슘 추출과 탄산염화 효율을 향상시키기 위해 가속 탄산염화 기술을 시험하고 있으며 탄산염과 부산물 용도도 검토하고 있다.

이산화탄소의 광물 순환기술은 실용화 가능한 수준에 들어섰으나 저코스트화가 요구되고 있다.

일반 콘크리트는 가격이 kg당 30엔 수준에 불과하나 탄소 리사이클 기술 이용제품은 수백엔에 달하기 때문이다.

일본 정부는 탄소 리사이클 기술 로드맵에서 2030년 도로용을, 2050년 도로용 외에 범용적인 콘크리트제품 가격을 기존제품과 동등한 수준으로 낮추겠다는 목표를 세우고 있다.

표, 그래프: <NEDO의 광물 이용 관련 프로젝트, 일본의 탄소 리사이클 컨셉트, CCUS 및 탄소 리사이클 과정, 치요다의 CT-CO2AR 기술, 일본의 CO2 포집비용 감축 목표>