국내 석유화학기업들이 부산물의 상업화를 시도하고 있으나 성과를 올리지 못하고 있다.

석유화학기업들은 수익성을 개선하기 위해 C4 라피네이트(Raffinate) III, C5, C9+ 등 부산물의 고부가화를 위한 R&D(연구개발)를 강화하고 있다.

하지만, 대부분 상업화됐고 C5도 모노머(Monomer)로 상업화해 고부가화 투자가 한계점에 도달한 것으로 나타나고 있다.

석유화학 다운스트림도 염산, 질산, 청화소다, 황산암모늄 등을 부산물로 생산하고 있으나 고부가화가 어렵고 주요 화학제품에 비해 수익성이 낮은 것으로 평가돼 헐값 판매를 계속하고 있다.

폐유기용제 및 폐합성수지도 재활용이 요구되지만 고부가화 전환비용이 높아 대부분 소각·매립으로 처리하고 있다.

C4, 라피네이트-3가 고부가화 핵심

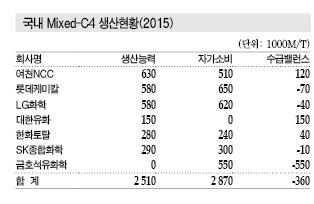

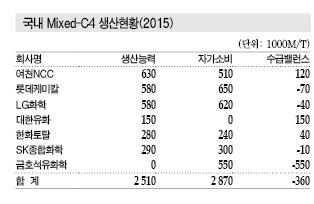

C4는 부타디엔(Butadiene) 생산에 40% 수준을 투입하고 있으며 라피네이트를 통해 수익 창출을 시도하고 있다.

석유화학기업들은 C4 활용도를 높이기 위해 OCU(Olefin Conversion Unit)를 건설했으나 프로필렌(Propylene)이 공급과잉으로 폭락함에 따라 가동률이 저조한 것으로 파악되고 있다.

프로필렌은 중국이 PDH(Propane Dehydrogenation) 플랜트 건설을 확대하고 있어 앞으로 2-3년 동안 공급과잉이 불가피할 것으로 판단되고 있다.

C4는 라피네이트를 중심으로 고부가화 연구가 필요한 것으로 파악되고 있으며, 특히 라피네이트-3의 고부가화 R&D가 시급한 것으로 지적되고 있다.

라피네이트는 라피네이트-1, 라피네이트-2, 라피네이트-3로 구분하며 라피네이트-1에서 이소부틸렌(Isobutylene)을 추출하면 라피네이트-2가 생산되고 라피네이트-2에서 1-Butene(부텐)을 추출하면 라피네이트-3가 생산된다.

이소부틸렌은 폴리부텐(Polybutene), MMA(Methyl Methacrylate), MTBE(Methyl Tertiary Butyl Ether) 등을 생산할 수 있어 활용도가 높으며 1-부텐도 대부분 MTBE, MMA 원료로 투입되고 있다.

라피네이트-3를 수소화 반응시켜 C4 LPG(액화석유가스)을 생산하며 연료용은 세금이 부과돼 LPG보다 가격이 높게 형성됨에 따라 NCC(Naphtha Cracking Center)용으로 투입되고 있다.

라피네이트-3는 탈수소화(Dehydrogenation)를 통해 부타디엔을 생산하는 연구가 지속됐으나 채산성이 맞지 않아 중단된 것으로 알려졌다.

한화토탈은 NCC에 LPG를 30-40% 혼합 투입할 수 있고 LNG(액화천연가스) 및 LPG를 분리해 C4 다운스트림 생산을 활용하는 방안에 관심이 높았으나 국제유가가 폭락해 채산성이 약화됨에 따라 상용화가 지연되고 있다.

시장 관계자는 “PDH 플랜트처럼 부타디엔도 천연가스 베이스로 생산을 검토했으나 기술력도 부족하고 코스트 경쟁력에서 뒤처져 상업화가 어려울 것”이라며 “라피네이트-3는 2-부텐이 대량 포함돼 있어 이성화공정을 통해 1-부텐으로 전환할 필요가 있다”고 밝혔다.

여천NCC·롯데케미칼, C5 수익성 악화 우려

국내 C5는 석유수지 생산이 대부분이었으나 여천NCC와 롯데케미칼이 2016년 모노머 사업을 상업화함에 따라 고부가화 사업이 본격화될 것으로 예상되고 있다.

다만, 세계적으로 수요가 적어 공급과잉을 지속할 것으로 예상됨에 따라 수익 창출이 가능할지 의문이 제기되고 있다.

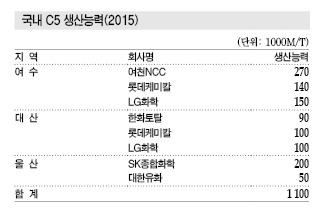

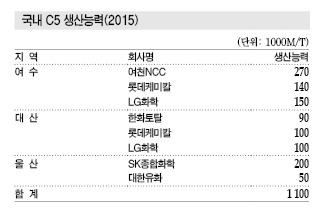

C5 유분은 여천NCC 27만톤, 롯데케미칼 24만톤, LG화학 25만톤, 한화토탈 9만톤, SK종합화학 20만톤, 대한유화 5만톤으로 추산되고 있다.

코오롱인더스트리는 석유수지 원료인 C5·C9을 LG화학으로부터 60%, 롯데케미칼로부터 40% 공급받았으나 롯데케미칼이 C5 모노머 사업을 상업화하면 수급체계가 재편될 것으로 예상되고 있다.

여천NCC는 DCPD(Dicyclopentadiene) 7만톤, IPM (Isoprene Monomer) 4만톤, PIP(Piperylene) 3만톤 플랜트를 2016년 7월 상업화에 돌입했다.

롯데케미칼은 DCPD 5만톤, IPM 3만톤, PIP 2만톤 플랜트를 2016년 하반기 상업화함에 따라 본격적인 경쟁에 돌입할 것으로 예상된다.

IPM은 내수가 2만톤 미만으로 수출이 필수적이며 DCPD도 범용 생산에 그치고 있어 고부가제품 개발이 요구되고 있다.

하지만, 글로벌 생산기업들이 세계시장을 장악하고 있어 수출 확대가 어려울 것으로 판단하고 있다.

여천NCC와 롯데케미칼은 유도제품 시장을 개척하지 않으면 가동률이 50% 이하에 머물러 수익성이 악화될 것으로 우려되고 있다.

C9, 국제유가 하락으로 부생연료유 경쟁력 강화

C9은 석유수지 원료로 투입되거나 부생연료유로 가공해 제조하며 국내 생산량은 200만톤 수준으로 파악되고 있다.

부생연료유는 1호(C9)와 2호(C9+)로 구분하며 1호는 등유를, 2호는 중유와 벙커C유를 대체하고 있다.

한화토탈이 부생연료유 1호를 생산하고 있고 LG화학, 롯데케미칼, 대한유화, 여천NCC, 한화토탈, SK종합화학이 2호를 생산하고 있다.

C9은 코오롱인더스트리가 석유수지 원료로 사용하는 것 외에 대부분 부생연료유로 사용되며 고부가화보다 연료로 투입되는 것이 효율적인 것으로 판단되고 있다.

특히, 정제시설 고도화로 벙커C유의 연료용 소비가 줄어들고 있어 부생연료유 2호 투입이 확대되고 있다.

부생연료유는 국제유가 하락으로 LNG와의 가격경쟁력에서 우위를 점해 연료용 시장을 장악하면서 수익성이 개선되고 있다.

중국은 석유화학기업도 가솔린을 블렌딩할 수 있는 것으로 알려져 부생연료유을 사용함에 따라 국내기업들이 수출에 집중할 필요성이 나타나고 있다.

C9는 석유수지 외에는 화학제품으로 고부가화하지 않고 항공유 등으로 재활용하는 등 연료용으로 고부가화를 시도하고 있는 것으로 알려졌다.

합섬원료, 부산물로 수익성 개선 필요하나…

합섬원료 생산기업들은 수익성 악화로 코스트 절감과 구조조정이 요구되고 있어 부산물 활용에 관심이 높은 것으로 파악되고 있다.

AN(Acrylonitrile)은 청화소다, PTA(Purified Terephthalic Acid)는 Methyl Acetate, CPL(Caprolactam)은 황산암모늄을 부산물로 생산하고 있다.

청화소다는 금·은 선광, 전기도금, 농약 등에 채용되고 있으며 AN을 제조하면 부산물로 1% 가량 생산된다.

국내 생산능력은 태광산업 6만5000톤, 동서석유화학 7만톤이지만 AN 가동률이 70-80% 수준에 불과해 생산량이 줄어들고 있다.

태광산업과 동서석유화학은 청화소다를 약 10만톤 수출해 300억원의 매출을 기록하고 있으며 영업이익률이 10% 이상인 것으로 파악되고 있다.

청화소다는 가격 변동이 없어 안정된 수익을 창출하고 있으며 금값이 반등함에 따라 수요 회복이 기대되고 있다.

PTA는 Methyl Acetate로 초산(Acetate Acid)과 메탄올(Methanol)로 전환해 원료 및 용매로 사용하고 있다.

하지만, Methyl Acetate는 생산량이 5000톤 미만에 불과해 수익성 개선에 영향을 미치지 않아 PTA 생산기업들은 스팀 생산을 통해 수익을 확보하고 있다.

스팀은 유틸리티 비용에 포함되며 대산-울산-여수 순으로 가격이 높아 대산에서 PTA 100만톤을 가동하고 있는 한화종합화학이 생산기업 가운데 가장 높은 수익을 창출하고 있는 것으로 알려졌다.

시장 관계자는 “PTA 생산기업들은 PTA 외에 스팀 판매로 수익을 창출하고 있다”며 “대부분 유틸리티는 저렴한 전력을 이용하고 스팀은 모두 판매해 수익을 챙기고 있다”고 밝혔다.

이어 “대산은 한주와 같은 유틸리티 공급기업이 없어 스팀 가격이 높게 형성됨에 따라 한화종합화학이 높은 수익을 창출했을 것”이라고 밝혔다.

카프로는 CPL에 이어 황산암모늄 시장에서도 어려움을 겪고 있어 수익성 개선에서 고전할 것으로 예상되고 있다.

중국이 CPL과 함께 황산암모늄 생산도 확대하면서 아시아 수출시장을 장악하고 있기 때문이다.

국내 황산암모늄 생산능력은 카프로 75만톤, 태광산업 5만5000톤, 동서석유화학 8000톤으로 카프로가 국내시장을 주도하고 있다.

수출지역을 동남아 및 중남미로 확대하고 있으나 중국이 생산을 확대하고 있어 수출 감소가 우려되고 있다.

카프로는 국제유가 폭락으로 황산암모늄 및 유안비료 수출액이 2014년 1567억원에서 2015년 721억원으로 감소했고 생산량도 10-20% 수준 감소한 것으로 파악되고 있다.

CPL은 가동률이 60% 수준에 불과해 공급 감소가 불가피하며 공급과잉으로 가격도 저렴해 수익성 악화가 심화되고 있는 것으로 알려졌다.

폐기물, 고부가화 어려워 소각 및 매각처리

석유화학은 방향족 폐기물이 5만톤 수준으로 발생하고 있으나 대부분 매립하거나 소각하고 있다.

방향족 폐기물을 활용한 콘크리트 혼화제용 계면활성제 등 고부가화 연구가 진행됐으나 수익성 문제로 상업화까지 이어지지 못한 것으로 파악되고 있다.

석유화학 공정에서 발생하는 폐합성수지 발생량이 폐용제 등은 재활용이 어려워 기존 공정의 수율을 개선하는데 총력을 기울이고 있다.

국내 석유화학기업들은 폐합성수지 발생량이 플랜트당 평균 500톤으로 총 1만톤에 가까운 것으로 추산되고 있으며 폐유기용제는 2만-3만톤에 가까운 것으로 파악되고 있다.

시장 관계자는 “폐합성수지는 석유화학기업들이 설비 및 운전방법 개선으로 매년 10-20% 감소하고 있다”며 “롯데케미칼은 PC(Polycarbonate) 플랜트에서 발생하는 스크랩(Scrap)을 2008년 912톤에서 2015년 200-300톤 수준으로 줄였다”고 밝혔다.

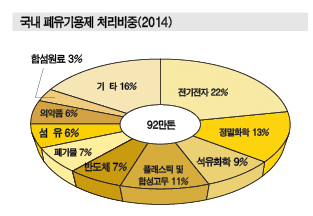

폐유기용제는 반도체 및 디스플레이가 28만톤, 석유화학이 9만톤, 플래스틱 11만톤, 정밀화학 12만톤 등으로 화학산업이 전체의 35% 수준을 차지해 고부가화 및 처리방안 마련이 요구되고 있다.

폐유기용제는 할로겐계와 비할로겐계로 구분하고 할로겐계는 환경문제로 출구온도 1100℃로 고온소각하며 비할로겐계는 출구온도 850℃로 일반소각하고 있다.

석유화학은 폐유기용제 성분이 Methyl Acetae 20-30%, Cyclohexanone 22%, n-Hexane 9%, 1-Propanol 8%, MIBK (Methyl Isobutyl Ketone) 2% 등으로 재활용이 필요한 것으로 지적되고 있다.

합성수지 및 합성고무는 DMF(Dimethylformamide) 33%, 벤젠(Benzene) 13-14%, MIBK 15%, Cyclohexane 3%이며 기타 화학제품은 톨루엔(Toluene) 10-30%, 자일렌(Xylene) 8-32% 등을 배출하고 있다.

시장 관계자는 “폐유기용제를 분리해 재활용하는 것이 기존제품을 사용하는 것보다 2-3배 비싸다”며 “환경규제가 강화되지 않는 이상 폐유기용제는 소각처리될 것”이라고 밝혔다.

염산, 고부가화 없이 한화케미칼이 공급과잉 주도

염산은 한화케미칼, 유니드, 백광산업, OCI, 롯데정밀화학 등이 생산하고 있으나 유니드, 백광산업 외에는 부생염산으로 공급과잉이 지속됨에 따라 고부가화가 요구된다.

특히, 부생염산은 생산기업들이 염산을 폐기처분하기 곤란해 헐값으로 판매함에 따라 가격이 kg당 40-50원 수준에 그치고 있으며 운송비에 비해 저렴하게 공급한 적도 있는 것으로 알려졌다.

한화케미칼, OCI, 롯데정밀화학 등은 고부가화 염산 개발에 관심이 높았으나 기대했던 전자·반도체 산업에도 2000톤 미만이 투입돼 고부가화 연구가 지지부진해지고 있다.

한화케미칼은 TDI(Toluene Diisocyanate) 15만톤 플랜트를 인수함에 따라 부생염산 20만톤이 늘어나 EDC(Ethylene Dichloride) 플랜트 증설을 검토했으며 OCI, 롯데정밀화학 등도 기존 플랜트 증설로 자가소비 비중을 높이려는 시도를 계속하고 있다.

하지만, 공급과잉으로 ECH(Epichlorohydrine), 폴리실리콘(Polysilicon), TDI 등의 증설 계획을 중단한 것으로 알려졌으며 염산 수요의 40%에 달하는 PAC(Polyaluminium Chloride)가 환경규제 강화로 수요 증가를 견인할 것으로 기대하고 있다.

PAC는 서울 하수처리장을 중심으로 수요가 늘어날 것으로 기대됐으나 하수처리장 설비가 확보되지 않고 예산 부족으로 수요 증가가 지연되고 있다.

염산은 수출이 어렵고 국내 장거리 운송도 변질 우려가 있어 생산지역 내에서 판매가 집중됨에 따라 여수, 울산 등 남부지역의 공급과잉이 극심한 것으로 파악되고 있다. <허웅 기자: hw@chemlocus.com>