항공소재는 한화그룹이 국산화를 시도하면서 주목된다.

항공소재는 알루미늄(Al), 티타늄(Ti), 복합소재 등이 민간항공기, 군용항공기에 투입되고 있으나 미국, 유럽, 러시아, 일본 등이 독점하고 있어 국산화가 요구되고 있다.

정부는 민간 및 군용 항공기 제조공정을 국산화하기 위해 프로젝트를 추진하고 있으며 조립, 부품 공정 등에서는 기술력을 확보하고 있으나 항공소재는 대부분 수입에 의존하고 있다.

국내시장은 대부분 중견·중소기업들이 항공소재를 개발했으나 기술력 부족으로 진입에 어려움을 겪고 있는 것으로 파악되고 있다.

한화그룹은 2014년 11월 삼성테크윈, 삼성탈레스 등 방산기업을 인수함으로써 본격적인 군용 항공기, 민간 항공기 생산을 본격화함에 따라 항공소재 개발이 요구되고 있다.

정부는 2015년부터 약 30조원을 투입해 항공기 국산화를 지원하고 있으며, 한화그룹은 한화케미칼, 한화첨단소재 등 화학·소재 계열사를 중심으로 복합소재 R&D(연구개발)에 집중 투자함으로써 항공기 생산체계를 수직계열화할 예정이어서 항공용 복합소재의 국산화가 가시화되고 있다.

항공소재, 미국·유럽 장악으로 “수입의존”

글로벌 항공 시장은 대형 민항기가 70%를 차지하고 있으며 2020년까지 80%를 넘어설 것으로 예상되고 있다.

미국, 유럽, 러시아 등 항공기 생산기업들은 2차 세계대전 이후 정부의 직·간접 투자를 통해 성장했으며 최근 일본도 항공산업 육성을 위해 정부의 막대한 지원을 배경으로 B787, F-35 등의 첨단항공기 소재·부품, 전자장비 등을 개발해 Boeing, Airbus 등과 새로운 항공기 생산 파트너로 활약하고 있다.

미국과 프랑스는 항공소재 뿐만 아니라 항공산업 전체의 진입장벽을 강화시킨 대표국가로 완제항공기, 엔진에 특화된 반면 영국, 독일은 항공 엔진, 부품에 집중하고 있다.

캐나다와 브라질은 틈새시장을 노리고 민간 중형항공기에 적극 진입했으며 이스라엘은 무인항공기, 싱가폴은 MRO (Maintenance, Repair, Overhaul) 산업에서 약진하고 있다.

러시아와 중국은 군수시장에서 강점을 나타내고 있어 군용항공기, 준형항공기를 생산하고 있고 이태리와 일본은 항공부품에 집중하고 있다.

인디아는 2000년대 이후 우주항공 분야에서 두각을 나타내며 급격히 성장하고 있어 후발진입이 가능할 것으로 예상되고 있다.

국내시장은 완제항공기 생산이 군용 항공기와 중형 민간항공기에 특화됐으나 항공소재는 진입장벽이 높아 수입에 의존하고 있다.

정부는 항공소재를 국산화하기 위해 지속적으로 프로젝트를 추진했으나 글로벌 메이저들이 납품실적이 없으면 채용하지 않고 있어 상업생산에 실패했던 것으로 파악되고 있다.

이에 따라 항공소재부터 완제항공기까지 생산할 수 있는 항공기 생산 수직계열화에 30조원을 투자하고 민간기업을 유치해 항공산업 프로젝트를 적극 추진할 예정이다.

국내시장, 진입장벽 높아 생산기업 “전무”

항공산업은 최근 완제항공기 생산기업들이 수익성 개선을 위해 부품 및 서비스 생산기업에게 코스트 절감을 요구하고 있으나 항공소재 코스트가 높아 불가능하다고 반발해 갈등이 고조되고 있다.

항공용 소재는 항공산업 가운데 가장 높은 기술력을 요구하며 장기간 R&D를 통해 상업생산함에 따라 특정기업이 장악하고 있는 것으로 파악되고 있다.

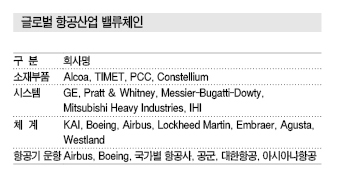

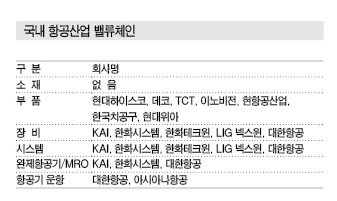

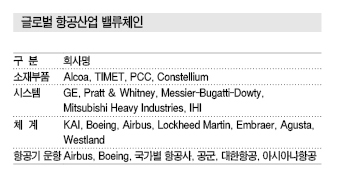

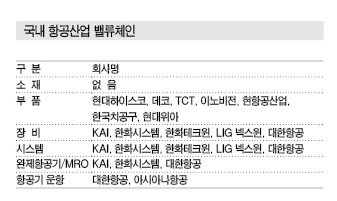

글로벌 항공산업 밸류체인(Value Chain)은 항공기 운용기업, 체계 설계기업, 시스템 제작기업, 소재·부품 생산기업, TSO(Technical Standard Order: 기술표준품형식 승인)기업 등으로 구분되며 개별기업들이 고유의 인증체계를 구축해 기존 납품실적이 없으면 채용 및 개발을 제한하고 있다.

시장 관계자는 “새로운 항공기를 개발하는데 막대한 R&D 코스트가 필요해 관련기업들이 공동 투자로 개발하는 방식이 일반적”이라며 “하지만, 개발 및 납품실적이 없으면 공동개발이 어려워 신규진입을 원천 봉쇄하고 있다”고 밝혔다.

국내 항공산업은 관련소재 생산기업이 전무하며 정부가 중견·중소기업을 유치해 투자했으나 고전을 면치 못하고 대부분 폐업한 것으로 파악되고 있다.

항공산업, 소재사업 없이 기형적 성장

국내 우주항공 사업은 2014년 매출액이 약 4조8000억원 수준으로 글로벌 시장의 0.7%에 불과한 것으로 파악되고 있다.

국내 항공기 시장은 대한항공, KAI 등을 중심으로 완제항공기, MRO 산업군이 형성돼 있고 군수용이 55% 수준으로 세계 항공산업의 평균비중 25%에 비해 높은 것으로 파악되고 있다.

국내 항공산업 밸류체인은 KAI, 대한항공, 한화시스템(구 삼성탈레스), 한화테크윈(구 삼성테크윈)이 완제항공기 조립 42%, 기체부문 31%, 엔진조립 및 부품가공 19%, 항공전자 및 보조기 8% 등 부품가공과 완제항공기 조립에만 집중하고 있고 항공소재는 전량 수입함에 따라 소재 생산기업 육성이 시급한 것으로 파악되고 있다.

시장 관계자는 “국내 항공산업은 글로벌 경쟁력을 좌우하는 소재·부품, 항공전자 등을 대부분 해외에 의존하는 기형적인 구조를 형성하고 있다”고 강조했다.

국내 항공용 소재·부품 산업은 주로 알루미늄을 가공 및 조립하는 KAI, Boeing, Airbus의 3·4차 협력기업이 대부분으로 독립적인 기술권한이 결여된 저부가가치 임가공 수준에 불과한 것으로 파악되고 있다.

최근 항공용 소재·부품 기술은 대형화, 일체화가 필요하지만 관련기업 육성이 미미해 세계적인 항공기술 추세에 뒤처지고 있다.

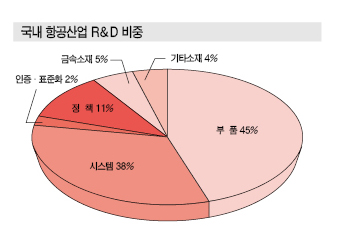

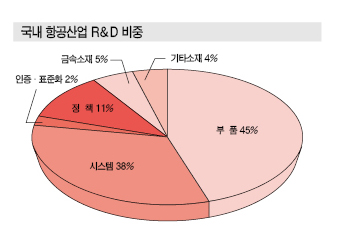

또한 국내 항공산업 R&D가 체계개발 위주로 진행됨에 따라 항공 소재·부품 인증시험, 인증평가, 인증기준을 자발적으로 설정한 경험이 없어 신뢰성을 보증하기 어려운 것으로 파악되고 있다.

국내 항공소재 산업은 시장규모가 작아 설비투자에 막대한 자금이 필요해 대기업 및 정부의 장기적인 투자가 불가피한 것으로 파악되고 있다.

항공소재는 정부 지원 없이 원천적인 경쟁력 확보가 어려워 완제항공기 생산기업인 Boeing, Airbus도 미국, 유럽연합(EU)으로부터 수십년 동안 25조원에 달하는 지원을 받고 있는 상태이다.

정부, 30조원 투자해 항공기 자체 생산

정부는 국내 항공산업을 2020년 세계 7위 수준으로 끌어올리기 위해 발전 기본계획을 수립해 집중 육성하고 있다.

차세대 수출 전략산업으로 집중 육성하기 위해 완제항공기 개발을 통한 시장 선점, MRO 수출 활성화, R&D 투자 효율화, 선진국 수준 인프라를 구축할 수 있도록 적극 추진함으로써 항공 관련기업 300개 육성, 고용 7만명을 목표하고 있다.

2015년에는 KAI를 우선협상 대상자로 선정하고 약 18조원 상당의 차세대 한국형 차세대 전투기 개발사업을 추진하고 있으며 MRO 사업 포함 30조원에 육박하는 최대 무기사업에 착수할 방치이다.

MRO 정비산업은 항공기의 수명 약 30년 동안 운용에 필요한 보수·교체부품을 생산하며 민간항공기와 비교될 정도로 대형산업이지만 국내 항공기 MRO용 소재·부품은 대부분 해외에 의존하고 있어 국산화가 요구되고 있다.

싱가폴은 MRO 산업에만 매진해 막대한 수익을 창출하고 있어 정부와 국내기업들도 항공소재 및 부품을 국산화하면 MRO 시장까지 진출해 수익 창출이 가능할 것으로 기대되고 있다.

하지만, 국내 항공산업은 방산사업 투자의 일환으로 군용항공기에 집중해 정부주도형으로 발전하고 있어 금속 및 복합소재 사업을 양성하지 못하고 있다.

국내 항공산업 R&D는 국가지원 과제가 1991-2015년 총 162건 수행됐으나 소재 연구는 15건에 불과했던 것으로 파악되고 있다.

항공소재 분야는 대부분 초내열합금에 집중됐고 금속 및 복합소재는 7건이 전부인 것으로 나타났다.

국내 산업용 소재 시장은 대부분 자동차 및 조선산업 위주로 성장하고 있으며 항공소재는 수입부품을 조립함에 따라 국산화에 대한 자생력이 부족한 것으로 파악되고 있다.

국방부, 국토교통부 등이 완제항공기 위주로 산업 육성을 추진하고 있으나 체계 및 시스템 개발과 연계한 소재 및 부품 개발 산업은 미흡한 것으로 파악되고 있다.

시장 관계자는 “항공소재는 소량 다품종 생산으로 초기투자비가 높은 반면 회수기간이 길어 정부가 주도하기에는 한계가 있다”며 “장기 육성정책이 시급하나 정부, 민간기업 등이 자체개발에 부담을 느끼고 있다”고 밝혔다.

한화, 항공기 생산 수직계열화 “잰걸음”

국내 항공소재는 한화그룹이 2014년 11월 삼성테크윈, 삼성탈레스를 인수하고 한화테크윈, 한화시스템을 설립한 후 한화케미칼, 한화첨단소재 등 화학 및 소재 계열사를 중심으로 R&D에 주력해 국산화를 앞당길 예정이다.

한화그룹은 국내에서 항공소재에서부터 완제항공기를 생산할 가능성이 높은 유일한 민간기업으로 주목되고 있다.

한화그룹은 방산사업을 중심으로 군용항공기, 민간항공기 등 완제항공기를 자력을 생산할 수 있는 밸류체인을 구축하기 위해 2016년 9월 경기도 분당에 한화미래기술연구소를 설립하고 한화케미칼, 한화첨단소재는 자동차 및 항공의 경량화 소재 관련 연구원을 보강하는 등 항공소재 R&D에 주력하고 있다.

한화케미칼, 한화첨단소재는 기존 소재사업을 건설·자동차 중심으로 강화하고 연구결과를 축적하며 미래사업으로 항공소재 상업생산을 계획하고 있는 것으로 알려졌다.

한화케미칼은 플래스틱 원료를 산업용 소재로 투입할 수 있는 상업화 기술에 집중하며, 한화첨단소재는 자동차, 전자, 태양광 등 산업용 소재를 생산하고 항공소재는 복합소재, 항공전자를 중심으로 개발할 계획이다.

하지만, 항공소재는 대부분 알루미늄, 타이타늄 등 비철금속의 비중이 높고 복합소재는 탄소섬유를 대부분 채용하고 있어 관련 원료 확보 및 연구가 시급한 것으로 지적되고 있다.

한화그룹은 다양한 연구를 통해 소재를 국산화할 방침이며 국내에서 원료를 수급할 수 있는 복합소재를 중심으로 개발할 계획이다.

탄소섬유는 효성, 태광산업이 상업생산하고 있으나 항공용 진입이 어려워 자동차용 개발에만 주력하고 있어 한화와 협력을 통한 시너지 창출이 요구되고 있다.

비철금속은 개발이 가능한 계열사를 확보하지 못하고 있어 완벽하게 수직계열화를 구축하기 위해서는 추가 M&A(인수합병)가 불가피한 것으로 나타나고 있다.

항공소재 산업은 선진국의 기술이전이 엄격히 제한돼 R&D가 수십년간 이어질 장기적인 투자계획을 수립할 필요성이 제기되고 있어 정부, 방산 관련기업, 소재기업 등의 협력이 시급한 것으로 지적되고 있다.

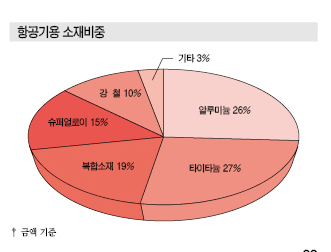

비철금속·복합소재, 선진국이 시장 “주도”

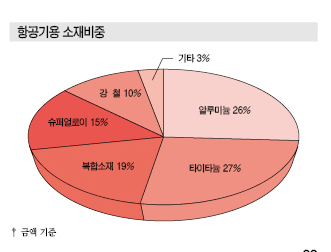

글로벌 항공소재 시장은 수요가 2020년 73만톤에 달하고 점유율이 무게 기준 알루미늄 48%, 강철(Steel) 22%, 내열합금 9%, 타이타늄 11%, 복합소재 4%이며 가격 기준은 타이타늄 27%, 알루미늄 26%, 복합소재 19%, 내열합금 15%, 강철 10% 수준으로 파악되고 있다.

경량화 추세로 무게에 비해 가격이 높은 타이타늄, 복합소재 채용이 확대되고 있다.

Boeing, Airbus는 전체의 65-70%를 채용하고 있으며, GE는 CFR의 지분까지 포함하면 7%를 구매하고 있다.

민간항공기는 2000년 이후 탄소섬유 복합소재 채용이 확대돼 군용기에 비해 복합소재 채용비중이 높아지고 있으며 군용기는 타이타늄 채용이 두드러지고 있다.

Boeing, Airbus, Bombardier, Embraer 등 완제항공기 생산기업은 알루미늄, 타이타늄, 복합소재를, GE, CFE, Rolls-Royce, Pratt & Whitney 등 엔진 생산기업들은 내열합금, 강철, 타이타늄을 주로 구매하고 있다.

알루미늄계 항공소재는 글로벌 수요가 2015년 32만톤 수준으로 Alcoa, Constellium, Aleris, Kasier Aluminum 등이 생산하고 있고 Alcoa, Constellium이 Boeing 및 Airbus와 공동으로 기술개발을 전담하며 공급하고 있어 시장을 주도하고 있다.

저비용, 쉬운 공정, 비전도성 등이 장점이어서 구조물 및 요구특성에 따라 후판, 코일, 압출·단조 소재 등 다양하게 생산할 수 있으며 동체, 날개, 하부스킨 등에 채용되고 있다.

최근에는 저가항공 시장이 성장함에 따라 중소형 항공기에도 고특성 알루미늄 채용이 확대되고 있으며 중대형 항공기는 경량화 추세로 타이타늄 및 복합소재 수요가 증가하고 있다.

타이타늄은 항공용 수요가 8만톤 수준으로 러시아 VSMPO, 미국 TIMET, ATI, RTI가 시장점유율 90%를 장악하는 등 미국과 러시아가 기술 및 시장을 주도하고 있다.

내열성, 내구성이 높아 알루미늄을 대체하고 있으나 가격이 높아 코스트 절감 공정기술을 개발하고 있으며 단조품, 후판으로 생산되고 Ti-6Al-4V 합금에 주로 채용되고 있다.

초내열합금은 항공용 가스터빈, 제트엔진용 부품 등에 투입되고 있고 글로벌 항공용 수요가 5만-6만톤으로 니켈(Ni)계 초합금이 전체시장의 80%를 장악하고 있으며 니켈-철(Fe), Cr(크롬)계 합금 일부가 사용되고 있다.

중국은 항공산업 성장으로 수요가 2014년 2만톤 수준이며 국내시장은 초내열합금을 생산할 수 있는 기반과 기술이 전무해 초내열합금의 모합금을 수입해 정밀주조하는 생산설비를 가동하고 있다. <허웅 기자: hw@chemlocus.com>