바이오 플래스틱(Bioplastics)은 생분해성 플래스틱(Bio-degradable Plastics)과 바이오매스 플래스틱(Bio-Based Plastics)의 총칭으로 재생 가능한 바이오매스 자원을 이용함에 따라 기후변화에 대한 억제효과 등을 배경으로 주목받고 있다.

2000년 이후 젖산(Lactic Acid), 숙신산(Succinic Acid), 이소소르비드(Isosorbide) 등 발효 프로세스로 제조되는 화학물질의 저코스트 및 대량생산 가능성이 높아짐에 따라 PLA(Polylactic Acid), PBS(Polybutylene Succinate) 등 신규 플래스틱 사업계획이 가속화됐다.

2010년대에는 바이오 연료로 대규모 공업생산이 시작된 바이오 에탄올(Ethanol)을 이용해 에틸렌(Ethylene), EG(Ethylene Glycol) 등 플래스틱 원료가 공업적 규모로 공급되기 시작함에 따라 바이오 PE(Polyethylene), 바이오 PET(Polyethylene Terephthalate) 공급이 주목되고 있다.

다만, 석유화학 베이스 플래스틱의 원료를 바이오로 전환하기 위해서는 코스트경쟁력 확보가 필수적이기 때문에 본격적인 시장 형성이 늦어지고 있다.

아울러 옥수수, 사탕수수 등 식용 식물자원은 장기적으로 안정적인 식량 공급에 악영향을 미칠 가능성이 높기 때문에 리그노셀룰로오스 등 비식용 바이오매스 활용을 필수조건으로 인공광합성 기술 등 패러다임을 뛰어넘는 기술 혁신이 요구되고 있다.

생분해성 플래스틱은 석유화학 베이스 플래스틱의 사용 후 대책(End of Life Management)을 해결하기 위해 미생물 분해성을 활용하는 플래스틱으로 유럽에서는 음식물·식물 등 유기성 폐기물의 분별회수 및 퇴비화 처리 설비가 정비되면서 수만톤 규모의 시장이 형성됐다.

2009년에는 이태리에서 쓰레기봉투, 비닐봉투 등에 생분해성 이외의 소재 사용을 제한하는 법률이 제정되는 등 정책적인 뒷받침으로 시장이 더욱 확대됐다.

일본은 퇴비화에 따른 유기성 폐기물 처리가 주류가 아니기 때문에 원예자재 등 생분해성이 상품 기능에 직접 연결된 분야에 용도가 한정되고 있으며 일반포장 분야의 소비는 증가하지 않고 있다.

미국에서 대형 플랜트를 가동한 Metabolix는 철수를 결정했고 Showa Denko도 PBS·PBSA (Polybutylene Succinate Adipate) 사업에서 철수하는 등 생분해성 단독으로는 시장규모가 확대되지 않고 있다.

PLA, 자동차·내구제품 중심으로 확대

PLA는 바이오 플래스틱 가운데 가장 먼저 상업화된 것으로 알려졌다.

일본에서는 NTT Docomo가 휴대폰 청구서 창봉투의 창 부분에 채용한 PLA 필름이 고투명성과 강직성 면에서 높은 평가를 받아 2003년 녹색구입법 특정조달품목에 등록됨에 따라 지방자치단체, 친환경기업 등을 중심으로 사용이 지속되고 있다.

이후 일반포장 분야에도 다양한 상품이 도입됐으나 코스트 면에서 석유화학제품에 뒤처져 양적으로 확대되지 않고 있으며 성능적인 특징을 활용한 상품군 사용이 지속되고 있다.

PET병용 PLA계 수축라벨, 가정용 랩 커터칼, 바디타올, PLA 모노필라멘트를 사용한 티백 등이 대표적이다.

일본은 내구제품용 바이오 플래스틱제품 개발에 적극적으로 나서고 있다.

내열성, 내충격성 등 성능 개량, 코스트에 큰 영향을 미치는 가공특성, 내구제품에 중요한 요구성능인 난연성 부여 등 개발성과가 진전됨에 따라 2000년 소니(Sony)의 워크맨 하우징에 채용된 이후 다양한 소재로 적용이 확대됐다.

또 PLA와 석유화학 베이스 수지의 복합화로 코스트 대비 성능효율이 향상됨에 따라 Fujitsu의 노트북 하우징 뿐만 아니라 NEC의 Docomo용 휴대폰 하우징, 복사기 내·외장부품 등에도 채용됐다.

자동차 분야에서도 2003년 5월 도요타자동차(Toyota Motor) 라움의 스페어타이어 커버 및 바닥매트에 바이오 플래스틱이 사용된 이후 자동차기업들이 채용을 확대했으며 DuPont의 바이오매스 베이스 PTT(Polytrimethylene Terephthalate) 및 PLA Stereocomplex를 이용한 내장재 등 다양한 개발이 이루어졌다.

도요타자동차는 2011년 「Lexus Hybrid」에 최초로 일반사양 소재로 사용했으며 12월 신형 HEV(Hybrid Electric Vehicle) 「SAI」의 각종 내장부품 및 시트쿠션 등에 PLA, 바이오 PET, PTT 등과의 복합소재를 중심으로 채용해 내장재 면적의 80% 이상을 바이오 플래스틱 관련 자재로 만들었다.

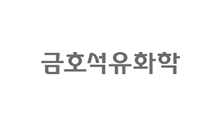

일본 PLA 수입량은 4000-5000톤에 머무르고 있다.

미국 NatureWorks가 추진하고 있는 타이 소재 신규 플랜트 계획은 지연되고 있으나 타이 소재 젖산 10만톤 플랜트를 보유하고 있는 Corbion은 Total과 PLA 7만5000톤 플랜트를 합작해 2018년 가동할 계획이라고 발표했다.

중국에서도 신규건설 프로젝트가 잇따르고 있으나 시기는 명확하지 않은 것으로 알려졌다.

PLA와 같은 생분해성 플래스틱의 바이오 원료화로 주목되고 있는 PTT MC Biochem의 PBS·PBSA 「GS Pla」는 2015년 바이오 원료화를 달성함에 따라 적극적인 투입이 지속되고 있다.

바이오PET, 친환경 콘셉트로 주목

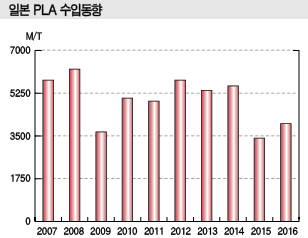

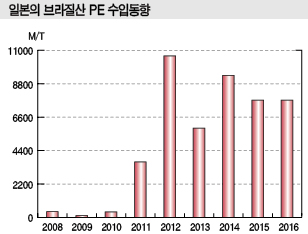

2011년 브라질 Braskem이 공급을 시작한 바이오 PE는 샴푸용기, 비닐봉지 등에 사용되고 있으나 석유화학 베이스에 비해 가격이 높고 기본적으로 물성·성능 면에서 우위성을 기대하기 어렵기 때문에 코스트 측면에서 시장이 어느 수준까지 받아들일 수 있을지 주목된다.

Braskem 이후 신규건설 프로젝트는 진행되지 않고 있으며 기존 계획도 상당기간 지연될 것으로 예상되고 있다.

바이오 PET는 코카콜라(Coca-Cola)가 2009년 식물 베이스 PET병을 사용하기 시작한 이후 음료수병을 중심으로 채용이 확대되고 있으며 섬유 분야에서도 주목받아 스포츠의류, 유니폼, 이벤트용 의류 등에 적극 투입되고 있다.

또 바이오 EG를 사용함에 따라 기존 PET 제조설비에서 생산할 수 있는 특징이 있어 신규건설 계획이 잇따랐으나 명확한 생산량을 파악하기는 어려운 것으로 알려졌다.

바이오 PET는 원료가격 전가비율이 낮고 기존 PET와 물성·성능이 거의 동일하며 사용범위 제한도 없기 때문에 다양한 용도로 투입이 검토되고 있다.

바이오 원료를 사용한 플래스틱은 석유화학 베이스와 물성·성능 차이가 없으나 코스트 차이가 명확함에 따라 채용제품의 친환경 가치 및 시장이 받아들일 수 있는 정도에 따라 시장 성장이 결정될 것으로 예상되나 장기적으로는 수요가 확대될 것으로 기대되고 있다.

코스트·성능 우위성 확보해야…

바이오 플래스틱은 2002년 이후 생산기업의 개발에 대한 노력과 플래스틱 관련기술 전반의 활용에 따라 상품화 대응범위가 확대됐으며 2000년대에는 바이오 PE 및 바이오 PET로 대표되는 기존 석유화학 베이스 플래스틱의 바이오매스 원료화 기술이 개발됨에 따라 용도가 확대됐다.

최근에는 PA(Polyamide), PC(Polycarbonate) 등 EP(Engineering Plastic) 소재에 바이오 원료를 유효하게 활용함으로써 기존제품 이상의 뛰어난 물성을 확보해 새로운 시장을 개척하는 움직임이 활발해지고 있다.

바이오 플래스틱 시장은 주로 코스트에 대한 제약으로 수요 성장이 정체되고 있으며 다른 플래스틱 소재와 비교해 코스트·성능 우위성을 유지할 수 있는지에 따라 성패가 좌우될 것으로 판단된다.

이밖에도 다방면으로 진행되고 있는 기술 혁신, 친환경 소재에 대한 시장의 관심 향상, 행정에 따른 정책적 지원 여부 등 다양한 요인이 영향을 미칠 것으로 파악된다.