CFRP(탄소섬유 강화 플래스틱)는 자동차용 개발경쟁이 본격화되고 있다.

탄소섬유는 금속에 비해 가볍고 강한 특성을 바탕으로 차세대 섬유로 등장한 이후 45년이 경과하면서 항공기, 스포츠용품, 산업자재로 용도가 확대됐고 최근에는 수지를 복합한 CFRP가 자동차용 혁신소재로 각광받고 있다.

자동차는 세계적으로 배기가스 규제가 강화됨에 따라 전기자동차를 비롯한 친환경 자동차 개발 및 연비 향상을 위한 차체 경량화가 급속히 진행되면서 CFRP 채용에 대한 기대감이 높아지고 있다.

이에 따라 탄소섬유 뿐만 아니라 수지, 금속, 성형가공 등 다양한 업종이 잇따라 진입해 자동차기업이 요구하는 성능과 코스트 밸런스에 대응하기 위한 연구개발에 박차를 가하고 있다.

성능 및 코스트 밸런스 양립이 관건

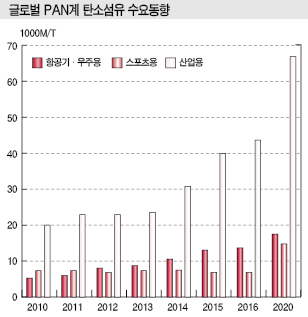

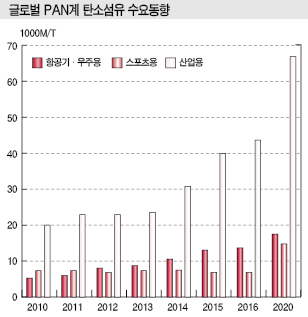

탄소섬유는 PAN(Polyacrylonitrile)계가 현재 주류를 이루고 있다.

PAN계 탄소섬유는 1971년 Toray가 세계 최초로 상업생산을 시작한 후 1980년 후반 골프샤프트를 비롯한 스포츠 분야 및 항공기 1차 구조소재로 채용되면서 용도가 확대됐다.

산업용은 최근 CNG(압축천연가스) 용기 등에 본격 채용된데 이어 자동차부품용 수요가 확대될 것으로 예상되고 있다.

탄소섬유는 일반적으로 수지를 함침해 시트 상태로 만든 성형용 중간소재 프리프레그(Prepreg)를 가열, 가압, 압축 공정을 거쳐 CFRP로 성형해 사용하고 있다.

CFRP는 합침하는 수지에 따라 열경화성과 열가소성으로 분류되며 열경화성이 전체의 약 90%를 차지하고 있다.

열경화성 CFRP는 주로 페놀수지(Penolic Resin), 에폭시수지(Epoxy Resin)를 이용하며 성형공법은 금형에 프리프레그를 적층해 오트클레이브(Autoclave) 내에서 가열·가압해 경화하는 오토클레이브 공법, 금형에 프리폼이라 불리는 탄소섬유 입체 구조체를 삽입해 열경화성 수지를 주입한 후 가열·경화하는 RTM(Resin Transfer Molding), 수지와 무기소재 혼합물을 짧게 자른 탄소섬유에 함침해 프레스 성형에 따라 연속시트 상태로 제조하는 SMC(Sheet Molding Compound)가 있다.

오토클레이브 성형은 강도 등 역학특성이 가장 뛰어나지만 성형시간이 길어 결과적으로 코스트가 높아지는 단점이 있다.

성형소재로 보급되고 있는 유리섬유와 수지를 혼합한 GFRP(유리섬유 강화 플래스틱)는 주로 SMC를 적용하고 있으나 길이가 10cm 미만인 단섬유를 사용함에 따라 오토클레이브 및 RTM에 비해 성형성이 뛰어난 반면 역학특성이 떨어지는 것으로 파악되고 있다.

열경화성 CFRP는 장섬유를 이용함에 따라 강성을 비롯한 기계적 강도 및 내열성이 높지만 개별 성형방법 모두 일반적인 사출·프레스 성형에 비해 성형시간이 길어 생산코스트가 높을 뿐만 아니라 대형 성형제품 제조가 불가능하며 열경화성이어서 리사이클이 어려운 단점이 있다.

열가소성 CFRP는 PP(Polypropylene), 나일론(Nylon), ABS(Acrylonitrile Butadiene Styrene) 등 다양한 열가소성 수지를 채용하며 사출·프레스 성형이 가능해 성형시간이 짧고 코스트도 낮은 강점이 있다.

그러나 열가소성 수지는 점도가 높고 단섬유 및 섬유펠릿 등을 사용함에 따라 섬유에 대한 함침이 어려우며 높은 강도를 유지할 수 없는 점이 결점으로 부각되고 있다.

자동차, 코스트 높아 스포츠카 적용 멀어

열경화성 CFRP는 자동차용 소재로 주목받고 있으며 포드(Ford)가 최초로 자동차부품에 채용한 이후 포뮬러1의 레이싱카 바디에 적용됐다.

승용차는 벤츠(Daimler Benz)의 Mercedes-Benz SLR, 람보르기니(Lamborghini)의 Aventador LP700-4, 맥라렌(McLaren Automotive)의 MP4-12C, 도요타(Toyota)의 Lexus LFA, 닛산(Nissan)의 Nissan GT-R 등에 CFRP가 투입되고 있으나 모두 생산대수가 연평균 500-1000대에 불과하고 판매가격이 10억원 이상을 호가하는 스포츠카 및 고급차종에 한정되고 있다.

열경화성 CFRP는 높은 생산코스트가 장벽으로 작용해 연평균 10만대 이상 생산되는 양산 자동차에는 아직 적용되지 않고 있다.

항공기는 기존 금속소재를 대체하기 위해 경량 및 기계적 강도가 필요할 뿐 긴 성형시간, 높은 생산코스트는 문제시되지 않고 있다.

자동차는 이산화탄소(CO2) 배출량 감축 등 세계적으로 환경규제가 강화되고 자동차 연비 향상을 위한 경량화 요구가 높아지면서 강판 대체소재로 알루미늄과 CFRP가 주목받기 시작했으나 CFRP는 높은 코스트에 따라 양산 자동차에 대한 적용이 어려운 것으로 파악되고 있다.

탄소섬유 생산기업 및 CFRP 성형기업 들은 성능과 코스트 밸런스를 양립할 수 있는 성형기술 개발에 주력하고 있다.

따라서 머지않아 다른 소재와 융합한 복합소재를 포함해 CFRP가 자동차용 표준소재로 자리매김할 것으로 기대되고 있다.

MCH, 성형시간 단축으로 양산화 대응

글로벌 탄소섬유 메이저 Mitsubishi Rayon(MRC)은 2017년 4월 Mitsubishi Chemical, Mitsubishi Plastics과 함께 Mitsubishi Chemical(MCH)로 통합·출범해 수지 및 성형기술 개발 범위가 확대됨에 따라 자동차부품용 CFRP 개발을 적극 추진하고 있다.

MCH는 CFRP 성형방법으로 PCM(Prepreg Compression Molding)과 SMC를 제안하고 있다.

PCM은 2-5분간 경화하는 에폭시수지 연속섬유 프리프레그를 이용한 프리폼을 금형에서 평방미터당 30-100kg으로 가열·고압 프레스하는 방법으로 연속 탄소섬유를 사용함에 따라 높은 강도를 유지하면서 성형시간이 약 10분으로 짧아 자동차부품 양산화에 대응할 수 있는 특징이 있다.

또 고온·고압 프레스 성형에 따라 소재 표면이 매끄럽고 도장 면이 깔끔해 클래스 A 외판에 적용이 가능한 것으로 알려졌다.

PCM 공법 열경화성 CFRP는 Nissan GT-R의 트렁크리드, Porsche 918 Spider의 언더커버 등 외판에 투입되고 있으며 생산코스트 감축에 따라 구조재용으로 채용될 가능성이 높아지고 있다.

SMC는 성형시간이 2-5분에 불과하고 유동성이 좋기 때문에 립(Rib) 구조체 등 형태가 복잡한 성형제품을 만들 수 있고 양산 자동차용 부품 제조에 적용할 수 있는 생산성을 보유하고 있다.

도요타는 2017년 출시한 2개 차종에 MCH가 공급한 열경화성 CFRP의 SMC 성형제품을 채용했다.

2월 출시한 신형 Prius PHV(플러그인하이브리드자동차)는 백도어 골격에, 3월 출시한 Lexus의 럭셔리 쿠페 LC5000과 LC5000h는 도어 및 트렁크리드 안쪽 소재에 사용했다.

도요타가 주력 모델인 Prius에 CFRP를 본격 투입함으로써 경쟁기업들도 채용을 확대할 가능성이 높아지고 있다.

MCH는 글로벌 최대의 SMC 생산능력을 보유하고 있으며 일본, 유럽, 미국에서 SMC 성형제품을 공급하고 있는 가운데 2017년 3월 자동차용 탄소섬유 소재의 SMC 성형제품 설계·제조기업인 미국 Gemini를 인수했다.

이에 따라 MCH는 SMC를 적용한 자동차부품 설계 단계부터 CFRP 개발에 대한 접근이 가능해져 채용범위를 확대할 수 있을 것으로 기대하고 있다.▶ 다음호에 계속