전기자동차 보급과 함께 인버터, 전자제어장치(ECU) 적용이 증가하면서 방열 솔루션이 부상하고 있다.

반도체를 탑재하는 프린트 배선판 생산기업들은 전기자동차 보급에 맞추어 대전류 대응과 열 대책 기술 개발에 주력하고 있다.

신뢰성 확보가 가장 중요한 자동차용 전자기기는 4-6층으로 제조하는 것이 일반적이나 수세대 전의 성숙화된 프로세스여서 코스트 저감을 목적으로 8-10층 기판 설계를 수정한 다음 4-6층으로 바꾸는 움직임도 나타나고 있다.

전기자동차는 모터를 구동하는 대전류 제어이기 때문에 프린트 배선판에 기존과 차원이 다른 1000A 이상의 대응이 요구되고 있다.

일본 CMK는 얇은 동박 대신 두께가 2.0mm 이상으로 두꺼운 동판을 기판으로 사용해 대전류로 발생하는 고열을 방출하기 위한 동핀을 제조했다.

ECU는 코스트다운 움직임이 확대되고 있으나 고성능화로 발전량이 확대되며 열 대책 프린트 배선판을 탑재하는 곳도 증가하고 있다.

고급 차종은 TV처럼 큰 화면을 스마트폰처럼 터치로 조작하기 때문에 프로세서의 발열대책이 과제로 부상하고 있다.

화학기업들도 전기자동차용 방열소재 개발에 박차를 가하고 있다.

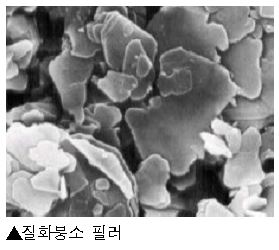

쇼와덴코(Showa Denko)는 높은 열전도성 및 내온성을 두루 갖춘 질화알루미늄(AlN) 필러를, 신에츠케미칼(Shin-Etsu Chemical)은 방열 실리콘(Silicone) 소재를 개발하고 있으며, 덴카(Denka)는 방열기판용 질화붕소(BN)와 수지 복합소재 개발에 주력하고 있다.

도쿠야마(Tokuyama)는 2025년까지 진행하는 신규 중기경영계획에서 방열소재 개발에 중점을 두고 있다고 밝혔으며 전기자동차 보급이 본격화되는 2023년경 질화규소(SN) 생산을 본격화할 계획이라고 밝혔다.

2021년 여름 실증 플랜트를 가동하고 샘플 출하에 나설 예정이며 사업화 일정은 미정이지만 방열수지 시트와 방열기판 필러용으로 질화붕소도 개발하고 있다.

방열부품 분야에서는 무라타(Murata Manufacturing)가 엔진룸 등 고온 환경에서 사용하는 ECU용으로 섭씨 175도에서도 사용 가능한 노이즈 대책부품을 상업화했다.