온실가스 배출량 제로(0)를 목표로 하는 파리기후변화협약이 2020년 실행단계에 돌입하면서 화학기업들에게 불똥이 튀고 있다.

2019년 12월 개최된 제25차 유엔(UN) 기후변화협약 당사국 총회(COP25)가 온실가스 감축에 합의함으로써 이산화탄소(CO2)를 연료 및 화학제품 원료로 재이용하는 카본 리사이클(Carbon Recycle)이 부상하고 있다.

카본 리사이클은 일본이 제창한 개념으로 재생에너지를 대량 도입함으로써 탈탄소화를 가속화할 수 있을 것으로 기대되고 있다.

최근에는 카본 리사이클과 함께 폐플래스틱 처리가 중요한 과제로 부상하고 있으며 탄소순환과 자원순환에 대한 요구가 높아지고 있다.

이에 따라 글로벌 화학기업들은 라이프사이클이 끝난 플래스틱제품을 폐기하는 선형경제에서 순환경제로의 전환전략을 가속화하고 있다.

지구온난화를 초래하는 이산화탄소 배출량을 감축함과 동시에 탄소 순환을 실현해 지속 가능한 생산체제를 확립하기 위해 이산화탄소를 원료로 화학제품을 생산하거나 화학적 리사이클 기술을 활용해 플래스틱 폐기물을 화학제품의 원료로 전환하는 프로젝트를 적극화하고 있다.

카본 리사이클, 화학제품 재활용 기술로 부상

지구환경은 21세기 말까지 온실가스 배출량 제로를 달성하지 못하면 매우 심각한 문제가 발생할 것으로 예상되고 있다.

이에 따라 투자가들은 에너지 소비량이 많은 산업에 엄격한 잣대를 제시하고 있으며 화석연료 생산에서 투자를 철수하는 움직임이 나타나고 있다.

화학산업은 최대한의 노력을 계속하지 않으면 존속이 어려워질 가능성이 있어 기후변화 문제에 대한 대책과 솔루션을 제안함으로써 이노베이션 관련투자 유치가 요구되고 있다.

카본 리사이클은 배출된 이산화탄소를 탄소자원으로 회수해 다양한 탄소화합물로 재이용하는 기술이며, 일본 경제산업성이 2019년 발표한 카본 리사이클 기술 로드맵에는 이산화탄소와 수소로부터 일산화탄소(CO)-수소 합성가스를 생산해 메탄올(Methanol), 에탄올(Ethanol)을 거쳐 올레핀(Olefin), 아로마틱(Aromatics)으로 전환하는 기술 개발이 포함돼 있다.

일본에서는 신에너지‧산업기술종합개발기구(NEDO)가 2020-2021년 수소 서플라이 체인을 구축하기 위한 실증사업을 본격화하고 있다.

이산화탄소와 수소로 메탄(Methane)을 생산하는 메탄화(Methanation) 기술 개발을 지원하며 태양광 에너지를 이용해 물과 이산화탄소로부터 기초화학제품을 생산하는 인공광합성도 검토 대상에 포함된 것으로 알려졌다.

일본 화학공업협회는 2019년 3월 화학산업 저탄소사회 실행계획에서 온실가스 감축 목표를 절대치로 설정함으로써 생산량이 증가해도 배출량을 반드시 줄이겠다는 의지를 표명했고, 2030년 배출량을 679만톤으로 2013년에 비해 10.7% 감축하겠다는 방침을 발표했다.

고효율 설비를 보급함과 동시에 인공광합성, 바이오매스 원료를 이용하는 등 혁신적인 신기술을 도입해 달성할 방침이다.

플래스틱, 화학적 재활용 프로세스 각광

최근에는 해양 플래스틱 쓰레기 문제를 해결하기 위한 3R(Reduce‧Reuse‧Recycle) 대책이 활발해지고 있다.

그러나 3R 활동을 활성화하고 지속적으로 수행하기 위해서는 폐기물 대책을 경제 성장으로 이어지게 하는 순환경제 전환이 요구되고 있다.

2019년 1월 폐플래스틱 감축을 목표로 글로벌기업들이 모여 친환경기업 연합체 AEPW를 출범했으며 일본은 관민 연합으로 해양 플래스틱 쓰레기 문제에 대응하는 CLOMA를 조직해 292사가 참여하고 있다.

화학적 재활용(CR: Chemical Recycle), 단일소재 채용 등 폐플래스틱 문제 해결에 기여하는 최신기술을 포함한 순환경제 관련 기술이 주목받고 있다.

플래스틱 재활용은 소재로 되돌리는 물질적 재활용(MR: Material Recycle)이 주류를 이루고 있으나 효율적으로 MR을 실행하기 위해서는 폐기물이 단일소재로 이루어져야 하고 소비자 식별 및 이물질 제거가 용이해야 하는 등 다양한 조건을 충족시킬 필요가 있어 복합소재를 이용한 플래스틱, 오염이 심한 폐플래스틱 등은 매립 및 소각 처리되고 있다.

CR은 폐플래스틱을 화학제품의 원료로 재이용하는 기술로 매립되거나 소각된 폐플래스틱도 재자원화할 수 있으며 유럽‧미국기업이 선도하고 있다.

일본에서는 에바라(Ebara)와 우베코산(Ube Kosan)이 2000년 공동 개발한 EUP 기술을 이용해 쇼와덴코(Showa Denko)가 폐플래스틱을 가스화해 얻은 수소를 원료로 암모니아(Ammonia)를 생산하고 있다. 2003년 가동을 시작했고 가스화에 따른 CR 프로세스 가운데 세계에서 유일하게 장기적으로 상업가동하고 있는 것으로 파악된다.

세키스이케미칼(Sekisui Chemical)은 세계 최초로 폐플래스틱 등 가연성 폐기물을 가스화해 수소와 일산화탄소로 분해한 후 미생물 촉매를 이용해 에탄올을 생산하는 기술을 확립했다. 사이타마(Saitama)에서 실증 플랜트를 가동하고 있으며 부타디엔(Butadiene), 에틸렌(Ethylene) 등을 생산하는 바이오리파이너리(Biorefinery)로 발전시킬 계획이다.

미츠비시케미칼(Mitsubishi Chemical), 스미토모케미칼(Sumitomo Chemical) 등도 CR 기술 개발을 적극화하고 있다.

MR과 관련해서는 플래스틱을 단일소재로 생산하는 움직임이 확대하고 있다.

재활용에서는 소비자 편의성을 포함한 전체 최적화 관점이 중요하며 폐플래스틱 배출실태, 사용되는 소재 및 구성, 경제적 합리성 등을 고려해 가장 적합한 프로세스를 선택할 것이 요구되고 있다.

소각할 때 열에너지를 회수하는 열회수(TR: Thermal Recycle)도 중요한 요소로 부상하고 있으나 이산화탄소 배출 측면에서 부정적인 의견이 많은 것으로 나타나고 있다.

그러나 일본 폐플래스틱 문제 대응협의회(JaIME)는 LCA(Life Cycle Assessment) 평가에서 TR이 이산화탄소 배출 및 에너지 소비 관점에서 환경부하 감축효과가 MR 및 CR에 뒤처지지 않는 것으로 평가했다.

재활용은 지구온난화를 방지하는 관점에서도 중요해지고 있다.

국제환경 비정부기구(NGO)인 에너지변화위원회(ETC)에 따르면, 플래스틱은 생산부터 폐기에 이르기까지 전체 라이프 사이클에서 배출되는 이산화탄소가 7억톤을 넘는 것으로 추산된다.

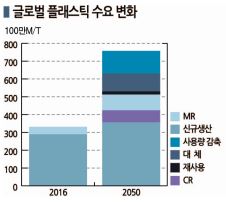

글로벌 플래스틱 수요는 2050년 약 7억5000만톤으로 2019년에 비해 2배 이상 확대되나 3R, 대체소재 이용을 통해 60% 가까이 억제할 수 있을 것으로 예상되고 있다. 재활용이 기여하는 비율은 25%로 가장 높아 이산화탄소 배출량도 비례적으로 감축될 것으로 기대된다.

폐플래스틱은 세계적으로 재활용 비율이 높아지고 있으나 회수가 어렵고 코스트에 맞는 용도가 없어 뛰어난 기술을 보유하고 있음에도 사업에서 철수할 수밖에 없는 상황에 이르고 있다.

이에 따라 밸류체인 전반에서 폐플래스틱 회수 및 보관부터 재자원화 및 재상품화까지 소요되는 코스트를 포함해 재활용 시스템을 유지하는 방안을 검토할 것이 요구되고 있다.

유럽, 이산화탄소로 석유 대체하는 기술 개발

유럽 화학기업은 탄소 순환형 생산체제를 확립하기 위해 이산화탄소로 석유를 대체하는 기술 개발에 주력하고 있다.

코베스트로(Covestro)는 이산화탄소를 원료로 폴리에테르폴리올(Polyether Polyol)을 생산하고 있다.

핵심인 촉매는 RWTH아헨공과대학과 공동으로 개발했으며 반응이 느린 이산화탄소 분자를 유효 이용할 수 있도록 개선했다. 독일 도르마겐(Dormagen) 공장에 연속반응 프로세스의 5000톤 플랜트를 건설해 2016년 12월13일 Cardyon 브랜드로 공급을 시작했다.

초기에는 매트리스, 쿠션 등 연질 우레탄폼 분야에서 주로 사용됐으나 최근에는 의류‧섬유용, 하키를 포함한 필드 하부구조용 바인더 등으로 적용 범위를 확대하고 있다.

코베스트로는 제철공장 폐가스를 이용해 화학제품 생산기술을 개발하는 컨소시엄 Carbon4PUR을 주도하고 있다.

일산화탄소와 이산화탄소를 혼합한 가스를 베이스로 폴리올을 생산하는 기술을 개발하고 있으며 연구실 수준으로는 양호한 결과를 얻어 실용화를 목표로 프랑스 남부 아르셀로미탈(ArcelorMittal) 제철공장에서 배출되는 폐가스를 이용해 상업생산을 위한 테스트를 진행하고 있다.

에보닉(Evonik Industries)은 지멘스(Siemens)와 공동으로 재생에너지로 발전한 전력을 이용해 이산화탄소와 물을 베이스로 화학제품을 생산하는 기술을 개발하는 Rheticus 프로젝트를 진행하고 있다.

2020년 시험설비를 가동했으며 부탄올(Butanol), 헥산올(Hexanol)을 생산해 플래스틱, 영양보조식품 원료로 투입할 계획이다. 시험설비는 전해장치와 바이오리액터로 구성되며 이산화탄소와 물을 일산화탄소와 수소로 변환한 후 미생물이 일산화탄소를 다시 화학제품으로 변환하는 프로세스이다.

에보닉과 지멘스는 설계 프로세스를 기술적으로 실현할 수 있는 기반을 구축했다. 에보닉은 용량이 2000리터인 스테인리스제 바이오리액터를, 지멘스는 100% 자동인 이산화탄소 전해장치를 개발해 2019년 에보닉의 마를(Marl) 공장에 집약했다.

누리온(Nouryon)은 네덜란드 포타놀(Photanol)과 광합성 세균을 이용해 유기산 생산기술을 개발하고 있다.

2014년 광합성으로 화학제품을 생산하는 프로세스를 공동 개발하기로 합의했으며 네덜란드 델프젤(Delfsiel)에 데모 플랜트를 건설해 2000년 가동을 시작한 것으로 알려졌다.

포타놀은 남세균(Cyanobacteria)을 유전공학적으로 변환하는 기술을 보유하고 있어 남세균 광합성 과정에서 이산화탄소를 투입함으로써 유기산 등을 효율적으로 생산하는 기술을 확립했다.

플래스틱, 화학적 리사이클 실용화 총력

세계적으로 해양쓰레기 문제가 심각해짐에 따라 플래스틱 리사이클도 부상하고 있다.

플래스틱 리사이클은 소각열을 에너지원으로 이용하는 열 회수(TR: Thermal Recycle), 폐플래스틱을 원료 및 소재로 재이용하는 물질적 리사이클(MR: Material Recycle)이 주류를 이루고 있으나 최근에는 원료 및 모노머로 전환하는 화학적 리사이클(CR: Chemical Recycle)이 주목받고 있다.

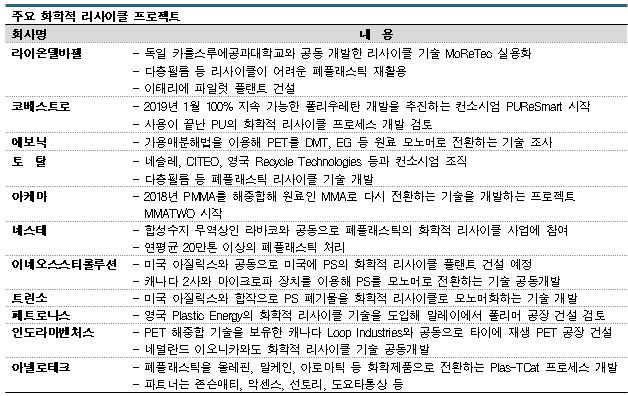

화학적 리사이클은 재활용이 어려운 플래스틱 폐기물을 석유화학 원료 및 모노머로 전환하는 방식이나 아직은 일부 프로젝트를 제외하고는 기술 및 경제성이 부족해 정착되지 못하고 있다. 다만, 유럽‧미국기업들은 기술력을 보유한 벤처기업과 제휴하거나 소비재 생산기업 등과 연합해 상업화를 추진하고 있다.

바스프(BASF)는 리사이클 시장을 선도하고 있는 유럽에서 화학적 프로세스를 실용화하고 있다.

바스프가 개발한 ChemCycling은 열화학 프로세스를 이용해 플래스틱 폐기물을 합성가스 및 열분해유로 전환하는 기술이며 2018년 10월 독일 루트비히스하펜(Ludwigshafen) 스팀 크래커에 원료로 투입하기 시작했다.

리사이클 원료로 생산한 Ccycled는 수요기업으로부터 높은 관심을 받고 있으며 Stropack, Jaguar Land Rover, Sudpack, Schneider Electric은 리사이클 원료를 이용한 시제품을 제작하고 있는 것으로 알려졌다.

바스프와 함께 유럽의 Circular Plastic Alliance에 참여하고 있는 헨켈(Henckel)도 화학적 프로세스의 잠재성을 높이 평가하면서 리사이클 원료를 이용한 세탁세제용 병을 시험제작하고 있다.

다우케미칼(Dow Chemical)과 쉘(Shell)도 폐플래스틱 베이스 열분해유를 크래커 원료로 이용하는 프로젝트를 진행하고 있다.

다우케미칼은 2025년까지 유럽에 연평균 10만톤 이상의 리사이클 수지를 공급하겠다는 목표를 세우고 있으며 관련 기술을 보유한 Fuenix Ecogy와 함께 네덜란드 테르뉴젠(Terneuzen)에 리사이클 플랜트를 건설하고 있다.

Fuenix가 개발한 열분해 프로세스를 이용해 폐플래스틱으로 열분해유를 생성한 후 나프타(Naphtha), 액화석유가스(LPG) 원료로 재이용할 계획이다.

쉘은 미국 루이지애나의 노르코(Norco)에서 가동하고 있는 크래커에 미국 Nexus Fuels가 생산한 열분해유를 투입하고 있다.

Nexus의 리사이클 기술은 HDPE(High-Density Polyethylene), LDPE(Low-Density PE), PP(Polypropylene), PS(Polystyrene) 등 폐플래스틱을 열분해유로 전환할 수 있으며 원유, 천연가스 이상으로 에너지 효율이 높은 것으로 알려졌다.

쉘은 2025년까지 세계적으로 폐플래스틱 100만톤을 리사이클한 원료를 활용하는 체제를 구축할 계획이다.

비폴리에스터계도 재이용 기술 확립

이스트만케미칼(Eastman Chemical)은 리사이클이 어려운 비 폴리에스터(Polyester)계, 혼합제품 등 일회용 플래스틱 쓰레기를 재이용할 수 있는 Carbon Renewal Technology를 독자적으로 개발했다.

셀룰로스(Cellulose) 생산 프로세스의 전공정을 베이스로 개발했고 부분산화공법 등을 도입해 효율적으로 모노머를 생산할 수 있으며 패키지, 부직포 원료 등으로 활용할 수 있을 것으로 기대하고 있다. 에스테르 교환(Transesterification) 방법을 이용한 리사이클에서는 일반적으로 폴리에스터가 DMT(Dimethyl Terephthalate)로 분해되며 식품 및 음료용 플래스틱 원료로 이용할 수 있다.

이스트만케미칼은 2019년 3월 사업타당성 조사에 착수했으며 2021-2022년 에스테르 교환설비 가동을 시작할 계획이다.

BP는 폴리에스터계를 화학적으로 리사이클하는 기술을 개발했다.

2020년부터 총 2500만달러를 투입해 미국 일리노이의 네이퍼빌(Naperville)에 파일럿 플랜트를 건설하고 있으며 장기적으로는 상업설비 건설을 계획하고 있다.

착색된 병, 검정색 식품용기 등 물질적 리사이클이 어려운 PET(Polyethylene Terephthalate) 폐기물을 재생원료로 전환할 수 있는 것으로 알려졌다. 병용 PET는 세계적으로 회수율이 60%에도 미치지 못하고 있으며 회수제품 중에서도 6%만 병으로 재이용되는 것으로 파악되고 있다.

BP는 기술을 상업화함으로써 매립‧소각되는 PET 폐기물을 감축하는데 기여할 것으로 기대하고 있다.

최근에는 실용화를 목표로 소비재 생산기업들이 컨소시엄을 구성해 리사이클 고도화를 추진하고 있다.

다논(Danone), 유니레버(Unilever) 등 글로벌 소비재 생산기업을 시작으로 음료 생산기업인 영국 브리트빅(Britvic), 리사이클 메이저인 독일 레몬디스(Remondis), 플래스틱제품 생산기업인 오스트레일리아 ALPLA 등이 참여하고 있다.

아시아, 중동에서도 미국 및 유럽 벤처기업과 리사이클 기술을 공동 개발하는 프로젝트가 증가하고 있다.

사빅(Sabic)은 관련 기술을 보유한 영국 Plastic Energy와 파트너 계약을 체결했다.

Plastic Energy는 재이용이 불가능한 것으로 여겨지던 플래스틱 폐기물을 산소를 제한한 상태로 가열해 탄화수소를 풍부하게 함유한 원료 가스를 생성하는 기술을 보유하고 있으며, 양사는 2021년 완공을 목표로 네덜란드에 상업설비를 건설하고 있다.

사빅은 이미 기존 설비에서 리사이클 원료로 순환형 폴리머를 소규모로 생산하기 시작했으며 파트너인 플래스틱 포장재 생산기업 Berry Global은 사빅이 생산한 폴리머를 30% 비율로 투입한 스탠딩 파우치 생산에 성공한 것으로 알려졌다.

이산화탄소, 화학원료 재이용 기술 개발 활발

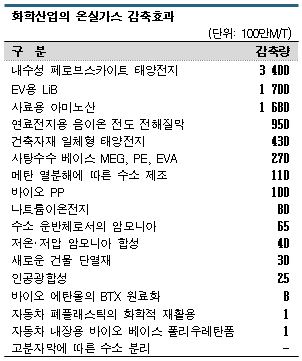

화학산업은 온실가스 감축에 크게 기여할 것으로 기대되고 있다.

국제화학공업협회협의회(ICCA)는 COP25 개최에 앞서 온실가스 배출 감축에 기여하는 화학을 응용한 기반기술 450건을 조사한 결과 주요 17건의 배출감축 효과가 2050년 이산화탄소 기준 50억-100억톤에 달할 것으로 예상된다고 발표했다.

현재 이산화탄소 배출량의 25%에 해당하는 수준으로 화학산업이 기후변화 문제에 미치는 영향이 매우 큰 것으로 평가되고 있다.

특히, 페로브스카이트(Perovskite) 태양전지, LiB(리튬이온전지)를 탑재한 전기자동차(EV), 음이온 전도 전해질막을 이용한 연료전지 등 에너지 분야의 기여도가 높은 것으로 파악되고 있다.

그러나 에너지 분야에서 배출되는 이산화탄소는 전체의 55%에 불과하며 농업이 25%, 산업분야가 20%를 차지하고 있어 에너지 전환만으로 온실가스 배출량을 제로로 만들기는 어려운 것으로 판단되고 있다.

산업분야에서 실질적인 온실가스 배출 제로를 실현하기 위해서는 탄소 중립적인 원자재로의 대체가 필수적으로 요구되고 있으며 바이오매스가 유력한 선택지로 부상하고 있다.

최근에는 폐플래스틱의 해양오염 문제까지 겹침으로써 일본 가네카(Kaneka)의 PHBH, 미츠비시케미칼의 바이오 PBT(Polybutylene Terephthalate) 등 생분해성 수지가 주목받고 있으며 바이오 PE를 시작으로 비생분해성 소재도 적용범위가 확대되고 있다.

2019년에는 미쓰이케미칼(Mitsui Chemicals)이 바이오 PP 생산을 추진한다고 발표해 화제가 됐으나 이용할 수 있는 바이오매스에 한계가 있어 탄소원으로 이산화탄소를 원료로 활용하는 방안이 중요해지고 있다.