일본 합성섬유 시장은 1980년대 플라자 합의에 따른 급격한 엔고 불황, 한국‧타이완을 비롯한 신흥국의 추격으로 고전을 면치 못했으나, 합섬원료 생산기업들은 1990년대부터 아시아 지역에 생산설비를 건설하기 시작했고 일본 뿐만 아니라 해외시장을 공략함으로써 위기를 모면한 것으로 평가되고 있다.

2000년대 들어서는 중국이 합섬원료 생산을 대폭 확대함에 따라 글로벌 수급이 변화를 거듭함으로써 수익이 대폭 악화됐고 시황 침체가 계속되면서 적자 전환이 불가피했다. 여기에 2008년 가을 리먼 브라더스 사태가 발생함으로써 글로벌 경제가 냉각되고 고성장을 지속하던 중국 경제까지 성장이 크게 둔화돼 구조개혁이 불가피했다.

PTA(Purified Terephthalic Acid)는 일본 플랜트 가동을 중단했을 뿐만 아니라 해외 생산도 중단하고 완전히 철수했다.

카트로락탐(CPL: Caprolactam)은 중국이 신증설을 적극화하면서 경쟁력을 상실할 것으로 예상됐으나 나일론(Nylon) 기술 개발 및 신규시장 개척으로 우위성을 유지하고 있다.

특히, AN(Acrylonitrile)은 촉매 기술 및 저코스트 원료를 사용하는 신규 프로세스를 개발해 차별화함으로써 아직도 아시아 시장을 주도하고 있다.

국내 합섬원료 생산기업들도 AN을 제외하고는 경쟁력을 상실해 적극적인 구조조정이 시급하나 일부 시늉에 그칠 뿐 실질적인 구조개혁은 시작도 하지 못하고 있다.

PTA, 수급 악화로 생산능력 대폭 축소에 철수

PTA는 생산기술이 보편화돼 진입장벽이 낮아짐으로써 한국, 중국 등 신흥국들이 잇달아 등장해 일본기업들은 고전이 불가피했다.

중국을 중심으로 글로벌 폴리에스터(Polyester) 수요가 계속 증가하는 가운데 품질 및 공급 안정성을 바탕으로 차별화함으로써 경쟁에서 살아남을 수 있다는 의견이 주류를 이루었으나 예상이 빗나갔고 철수할 수밖에 없었다.

일본 PTA 시장은 1990년대부터 20년 동안 해외진출, 이후 10년 동안은 구조개혁의 길을 걸은 것으로 파악되고 있다.

Mitsubishi Kasei는 삼양사와 삼남석유화학을 합작 설립해 1990년 여수 150만톤 플랜트 가동을 시작했고, 이후 Mitsubishi Kasei와 Mitsubishi Yuka가 합병해 탄생한 미츠비시케미칼(Mitsubishi Chemical)은 인도네시아에서 1994년 No.1, 1996년 No.2 플랜트를 가동했으며 2000년 아시아 금융위기로 경영난에 시달리던 합작 파트너 Bakrie로부터 지분을 매입해 독자경영에 돌입했다.

Mitsui Sekiyu Kagaku Kogyo는 삼성석유화학(현 한화종합화학)에게 투자해 해외 PTA 사업 경험을 쌓았으며 이후 Mitsui Toatsu Kagaku를 미쓰이케미칼(Mitsui Chemicals)이 통합했다.

미쓰이케미칼은 1997년 인도네시아에서 합작설비를 가동했으며 1999년 아시아 금융위기의 영향으로 지연되던 타이 No.1 합작공장 가동을 시작했다. 2000년대 들어서는 신증설을 가속화해 타이에서 2002년 No.2, 2005년 No.3 플랜트를 잇달아 가동함으로써 3계열 총 144만톤 생산체제를 구축했다.

미츠비시케미칼은 2대 시장인 중국과 인디아에도 진출했다.

인디아에서는 2000년 동부지역에서 No.1 플랜트를, 중국에서는 2007년 저장성(Zhejiang)의 닝보(Ningbo) 근교 60만톤 플랜트를 가동했다.

PTA 제조공정에 플래시 건조를 채용해 대형 분리‧건조설비가 필요 없는 4세대 프로세스도 도입했다.

2009년에는 인다아에서 No.2 플랜트를 가동했다. 생산능력은 당시 세계 최대로 80만톤에 달했고 PTA 뿐만 아니라 전공정인 CTA(Crude Terephthalic Acid)에도 플래시 건조를 채용한 5세대 최신 프로세스를 도입했다.

인디아 투자는 No.1과 No.2를 포함해 총 8억달러 이상에 달했으나 2008년 가을 리먼 브라더스 사태의 영향으로 수급이 악화되자 구조개혁을 단행했다.

미쓰이케미칼은 이와쿠니(Iwakuni) 플랜트 생산라인을 2008년과 2009년 1계열씩 가동을 중단했고 2013년 타이 합작공장도 1계열 가동을 중단했다.

미츠비시케미칼은 2009년 PTA 사업의 본사 기능을 싱가폴로 이전했고 2010년 말 마츠야마(Matsuyama) 생산설비를 폐쇄하면서 일본 생산을 전면 중단했다.

그러나 일정수준 구조개혁에 성공한 것으로 평가됐음에도 불구하고 근본적인 개선에는 이르지 못했고 미츠비시케미칼은 2016년 인디아 및 중국 사업에서 철수했다.

다만, 인도네시아에서는 가격정책, 폴리에스터섬유 체인 구축 등으로 안정적인 수익을 확보하고 있으며, 한국에서는 생산능력을 감축하는 합리화 전략을 통해 수익 개선을 추진하고 있다.

미쓰이케미칼은 2013년 인도네시아 사업에서 철수했고, 타이에서는 2018년 말 합작 파트너가 Siam Cement Group(SCG)에서 PTT Group으로 변경되면서 투자비율을 50%에서 26%로 대폭 축소했다.

국내에서는 2010년부터 PTA 생산능력을 감축하기 위해 산업통상자원부가 나섰으나 생산기업들이 호응하지 않아 구조조정에 실패했다.

롯데케미칼이 울산 소재 60만톤 플랜트를 PIA(Purified Isophthalic Acid) 생산으로 전환하는 대신 한화종합화학이 가동을 중단했던 울산 소재 No.2 45만톤 플랜트를 재가동해 롯데케미칼에게 공급키로 합의하는데 그쳤다.

AN, 해외사업 집중으로 경쟁력 강화

아시아 최대, 글로벌 2위 AN 메이저 아사히카세이(Asahi Kasei)는 1994년 AN, MMA(Methyl Methacrylate) 등 모노머 사업의 글로벌화 전략을 본격화했고 1994년 봄 석유화학사업부에서 모노머 사업을 분리해 유기원료사업부를 신설했다.

선택과 집중을 추진하는 가운데 생산수율 및 코스트와 직결되는 촉매기술 강점을 보유한 모노머가 글로벌 경쟁에서 우위를 점할 수 있을 것으로 판단했기 때문으로, 자가소비에서 상압판매 확대로 사업전략을 전환했다.

아시아 금융위기가 발생한 1998년에는 50대50 합작기업인 동서석유화학의 주식을 모두 인수해 100% 자회사로 편입했다. 동서석유화학은 1969년 설립했으며 아사히카세이는 1975년 투자하기 시작했다.

2003년에는 모든 사업을 분사해 Asahi Kasei Chemicals(AKC)을 출범시켰으며 동서석유화학은 No.3 AN 20만톤 플랜트를 신규 가동했다.

반면, 일본에서는 2011년 무렵부터 석유화학 사업에 대한 대폭적인 구조개혁을 단행했다.

당시 AKC와 미츠비시케미칼은 오카야마(Okayama)의 미즈시마(Mizushima) 컴플렉스에서 가동하던 에틸렌(Ethylene) 크래커를 통합했고, AKC는 자회사 Sanyo Petrochemical을 흡수합병했으며 2012년에는 미즈시마 소재 암모니아(Ammonia) 생산설비 가동을 중단했다.

에틸렌 크래커 통합은 최근 30년 역사에서 가장 큰 변화로 평가되고 있다.

양사는 일본 석유화학 수요 감소, 코스트가 낮은 원료를 사용하는 해외기업 대두에 대비해 2016년 AKC의 에틸렌 크래커 1기를 가동중단하고 50대50 합작으로 Mitsubishi Chemical Asahi Kasei Ethylene을 설립해 공동운영 체제로 전환했다.

AKC는 크래커 통합에 앞서 미즈시마 소재 AN 플랜트의 생산제품을 전환했으며 범용 에폭시수지(Epoxy Resin), ABS(Acrylonitrile Butadiene Styrene), SB(Styrene Butadiene)-라텍스 플랜트 가동을 중단했다.

AN은 가와사키(Kawasaki)에서도 생산을 중단하는 등 잇따라 대책을 강구했으며 일련의 구조개혁에 따라 석유화학제품 수익을 안정화시킬 수 있는 사업기반을 구축했고 동시에 해외에서는 확대 전략을 추진했다.

2013년에는 타이 석유화학 메이저 PTT Global Chemical(PTTGC)과 합작해 세계 최초로 프로판(Propane) 베이스 기술을 도입해 AN 20만톤 플랜트를 가동했으며 동서석유화학도 No.4 AN 24만5000톤 플랜트를 신규 가동했다.

AKC는 일본사업 구조개혁과 해외사업 강화를 동시에 추진함으로써 AN 사업의 경쟁력을 대폭 끌어올린 것으로 평가되고 있다.

글로벌 AN 수요는 약 600만톤으로 ABS 제조용을 중심으로 연평균 2-3% 증가할 것으로 예상되고 있으며, 동서석유화학은 기존 설비 생산능력을 확대함과 동시에 가동중단 설비를 재가동함으로써 2021년까지 생산능력을 71만톤으로 확대할 계획이다.

아사히카세이는 2025년 무렵까지 AN 수요 증가를 견인하는 아시아에 20만톤 이상 신규설비를 건설하는 방안을 검토하고 있다.

앞으로는 저연비 타이어용 합성고무, 자동차용 고기능성 수지, LiB(리튬이온전지)용 분리막 등 소재 자체생산에 경쟁력 있는 원료를 공급함과 동시에 AN 사업을 적극 강화할 방침이다.

CPL, 다운스트림 강화로 수급‧수익 안정화

CPL은 의류, 자동차부품, 식품포장 필름에 사용하는 나일론의 원료로 세계 최대의 소비‧생산국으로 부상한 중국이 시장을 좌우하고 있다.

일본 최대 메이저인 우베코산(Ube Kosan)은 CPL에서 다운스트림 나일론에 이르는 밸류체인을 강화함으로써 안정적인 사업기반을 구축하고 있다.

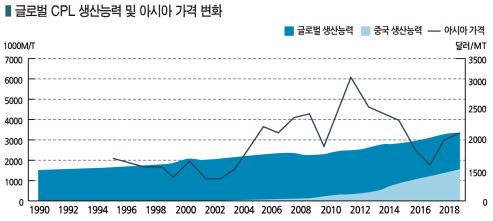

글로벌 CPL 시장은 1990년대 초 수요가 약 330만톤에 달했고 생산능력은 독일 BASF, 네덜란드 DSM, 우베코산, 미국 AlliedSignal(현 AdvanSix) 등 상위 4사가 전체의 약 40%를 차지했고 우베코산은 적극적인 해외진출을 추진함으로써 시장 장악력 확대를 꾀했다.

1993년 스페인 CPL 생산기업에 투자한 후 1994년 자회사로 편입했고, 타이에도 합작기업을 설립해 1997년 CPL 및 나일론 공장 가동을 시작한 후 아시아 금융위기를 기회로 합작비율을 끌어올려 경영을 주도하고 있다.

아시아 금융위기 영향으로 시황이 침체된 2003년에는 구조개혁의 일환으로 일본 사카이(Sakai) 소재 소형 설비 1기의 가동을 중단했고, 스페인에서는 2004년 나일론 생산을 시작한데 이어 2005년 연구개발센터를 개설했다.

2004년에는 중국이 세계적인 섬유 공장으로 대두됨과 동시에 타이완 등 수요기업들이 설비를 대형화한 반면 CPL 생산기업들이 철수 및 생산능력 감축을 단행해 시황이 급반전했고, 2007년에는 원료‧연료 상승의 영향으로 고전을 면치 못했으나 우베코산은 영업이익이 증가해 이변을 연출했다.

아시아 CPL 시장은 리먼 브라더스 사태 등에 따른 일시적인 침체기를 제외하고는 성장세를 계속해 2011년에는 연평균 톤당 3155달러로 사상 최고치를 기록했으나 이후 급락세로 전환돼 2015년 1476달러로 폭락했다.

중국이 대규모 신증설을 단행해 공급이 늘어났기 때문으로, 기술적 한계 및 투자비 부담으로 진입장벽이 높은 것으로 평가됐으나 중국은 2012-2017년 300만톤에 달하는 신증설을 추진함으로써 생산능력을 세계 전체의 절반 수준인 약 360만톤으로 확대했다.

우베코산은 호황 국면에서 신규공장 건설을 계획했으나 시황이 급락하자 방침을 전환해 2013-2015년 중기 경영계획에서 나일론을 확대함과 동시에 CPL 자가소비 비율을 끌어올려 수익을 안정화시키는 전략을 추진했다. CPL을 나일론의 중요한 원료로 재정의한 것이다.

CPL은 2014년 경쟁력이 떨어지는 사카이 소재 10만톤 플랜트 가동을 중단한 반면 나일론은 2010년 타이 생산능력을 7만5000톤으로 3배, 스페인 생산능력을 2015년과 2018년 증설을 통해 7만톤으로 3.5배 확대했다.

우베코산은 CPL 총 생산능력 31만5000톤 중 자가소비 비율을 2018년 기준 69%로 끌어올림으로써 중국 영향력 차단에 주력하고 있다.

아시아 CPL 시장은 중국 환경규제 강화에 따른 중국기업의 가동률 하락, 생활수준 향상에 따른 나일론수지 수요 증가의 영향으로 2016년부터 상승세로 전환됐으나 2019년 가을부터 하락하기 시작해 2020년 들어서는 코로나19(신종 코로나바이러스 감염증) 사태로 타격을 받아 상반기 내내 1200-1300달러 수준에서 등락했다.

우베코산은 중국이 2019년 약 100만톤에 달하는 신증설을 계획하자 사업환경이 더욱 악화될 것으로 판단하고 Ube Chemical 공장의 CPL 중간원료 제조공법을 전환하고 부생되는 비료용 황산암모늄의 대입경화 설비를 건설하는 등 코스트 경쟁력 강화에 힘을 기울이고 있다.

특히, 독자 개발한 용액중합 공법으로 나일론을 생산해 식품용 포장필름 분야에서 높은 인지도를 확보하고 있다.

앞으로 사업 확대를 위해 자동차부품 시장을 공략할 방침 아래 2019년 3월 스페인의 수지 컴파운드 생산기업을 인수했고 CPL과 나일론 사업 통합을 통해 CPL-나일론 체인 전반의 수익을 극대화할 방침이다.

국내에서는 카프로가 울산 소재 27만톤 플랜트를 가동하고 있는 가운데 중국의 신증설로 수익성이 악화돼 적자를 벗어나지 못하고 있으나 국내수요를 커버하는 전략을 통해 일부 라인의 가동중단과 재가동을 반복하고 있다.