사빅(Sabic)이 PP(Polypropylene) 컴파운드 고기능화에 성공했다.

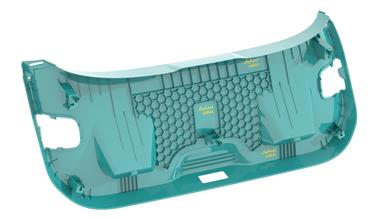

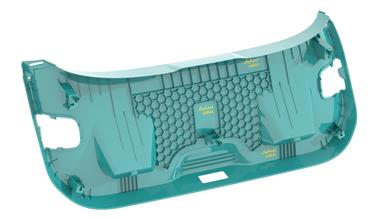

사빅은 최근 발포성형에 특화된 미네랄 강화 그레이드의 PP 컴파운드를 개발 완료하고 패널, 트림, 시트, 트렁크 구성부품과 필러 커버, 센터 콘솔 등 복잡한 형태를 가진 자동차 내장부품의 디자인을 유지할 수 있는 소재로 제안하고 있다.

표준 사출성형제품에 비해 무게를 대폭 줄여 배기가스를 감축할 수 있으며 LCA(Life Cycle Assessment) 결과 OEM(주문자 상표 부착 생산)이  이산화탄소(CO2) 배출량을 최대 15% 감축하는 효과가 있는 것으로 알려졌다.

이산화탄소(CO2) 배출량을 최대 15% 감축하는 효과가 있는 것으로 알려졌다.

현재 유럽에 공급하고 있으며 중남미, 북미, 아시아‧태평양 지역에서도 판매를 시작할 예정이다.

신규 미네랄 강화 PP는 F9005, F9007, F9015 브랜드로 공급하고 있다. 일반적인 발포성형 소재는 성형제품의 표면품질 중 난점이 눈에 띄게 하지만 신규 그레이드는 일반 사출성형 부품과 동등한 수준으로 뛰어난 표면품질을 실현한 것으로 평가되고 있다.

자동차기업들은 에너지 효율과 지속가능성 목표에 기여하는 경량화에 주력하고 있으며 그동안 발포성형은 눈에 잘 보이지 않는 용도에만 적용하는 등 한정적으로 사용했다.

발포성형으로는 실버 스트릭, 스왈마크, 딤플이 발생해 성형제품의 표면을 미관을 망칠 수 있기 때문이나 사빅의 신규 컴파운드는 외관 품질을 저하시키는 요인을 억제하고 균일하면서 고품질의 저광택 텍스처 표면을 실현할 수 있어 기대되고 있다.

충진한 탈크 필러가 핵심적인 역할을 함으로써 더욱 섬세한 기포 발생을 촉진시켜 뛰어난 표면 외관을 실현하는데 성공한 것으로 알려졌다.

자동차 내장용으로 특정 색조를 이용할 수 있으며 커스텀 컬러에도 대응이 가능한 것이 특징이다.

일반적인 사출성형과 동일한 금형을 이용하는 쇼트샷 성형으로 최대 10%의 중량을 줄일 수 있고 코어백 성형은 부품 재설계와 새로운 금형을 필요로 하지만 중량을 최대 30% 경감 가능하다.

발포성형에는 화학발포제 혹은 물리발포제를 사용하는 프로세스가 있으며 개발 컴파운드는 화학발포제와의 병용에 적합한 것으로 알려졌다. (K)

이산화탄소(CO2) 배출량을 최대 15% 감축하는 효과가 있는 것으로 알려졌다.

이산화탄소(CO2) 배출량을 최대 15% 감축하는 효과가 있는 것으로 알려졌다.