일본, 중국 신증설로 다이요오일 철수

일본에서는 다이요오일(Tajo Oil)이 2022년 12월 야마구치(Yamaguchi) 공장의 SM(Styrene Monomer) 생산을 종료할 예정이라고 발표했다.

생산중단 시기는 밝히지 않았으나 11월 설비트러블 이후 이미 가동을 중단했고 생산중단 상태인 것으로 파악된다.

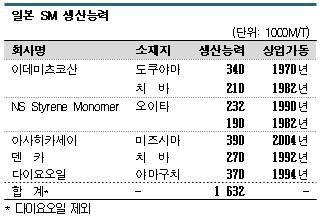

일본은 2014년 말까지도 SM 생산기업 6사에 생산능력이 270만톤을 넘었으나 2015년 5월 옥시란(Nihon Oxirane)이 42만5000톤 플랜트 가동을 중단하며 철수하고 2016년 2월 아사히카세이(Asahi Kasei)가 2개 생산라인 가운데 32만톤 라인 가동을 중단함으로써 생산능력을 대폭 감축했다.

다이요오일은 30년 가까이 SM을 생산해왔으며 수출비중이 크고 원료 벤젠(Benzene)과 에틸렌(Ethylene) 대부분을 선박으로 조달한 점이 경쟁력 약화 요인으로 작용한 것으로 판단된다.

특히, 최근 중국이 대규모 신증설 투자를 적극화하며 수출이 타격을 받았고 그동안 유틸리티를 사용해온 이데미츠코산(Idemitsu Kosan) 야마구치 정유공장이 2024년 3월 가동을 중단함에 따라 SM 사업 철수를 결정한 것으로 알려졌다.

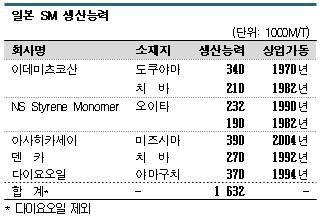

전체 생산능력 4사 163만톤으로 18% 축소

SM은 글로벌 수요가 3000만톤대 후반이며 연평균 1-2% 증가하고 있다.

즉 1년 동안 40만-50만톤 수준 증가하나 중국이 매년 300만톤에 달하는 생산능력을 추가함으로써 공급과잉이 심화되고 있다.

일본은 SM 수요가 2022년 인플레이션 여파로 130만톤대가 붕괴됐으나 대체로 140만톤 정도를 유지하고 있고 생산능력은 200만톤, 수입은 거의 제로(0)에 가까운 수준으로 줄었다.

다이요오일 철수 후에는 이데미츠코산, NS Styrene Monomer, 아사히카세이, 덴카(Denka) 4사 체제로 전환되고 생산능력 역시 163만톤으로 18.0% 축소될 예정이다.

예전처럼 생산량 중 잉여물량을 시황이 높게 형성된 글로벌 시장으로 수출해 수익을 누리는 상황이 종료되고 정기보수, 설비 트러블 상황에서 수급이 급격히 타이트해지는 구조로 전환될 것으로 예상된다.

일본 SM 생산기업들은 2022년 공급가격 인상을 잇달아 진행한 가운데 PS(Polystyrene) 등 다운스트림 수요가 급감함에 따라 사상 최저수준의 가동률을 유지했으나, 다이요오일이 철수하는 4월 이후에는 다이요오일의 공급처를 4사가 나누어 가동률이 상승하고 수익이 개선될 것으로 기대하고 있다.

반면, 4사로는 내수를 충족시킬 만큼의 안정된 가동체제를 유지할 수 없다는 한계가 제기되고 있다.

현재 일본 정부가 노동 개혁을 준비하고 있어 정기보수 기간 연장이 유력시되고 있고 SM 플랜트 대부분이 최초 상업가동으로부터 상당기간 지나 노후화된 상태여서 트러블이 빈번히 발생하고 있기 때문이다.

수급타이트에도 소형부두 탓에 수입능력 불충분

일본은 SM 수입 장벽이 높아 유사시 부족분을 수입으로 충당할 수 없을 것으로 파악된다.

중국과 한국산 SM을 수입하기 위해서는 5000톤 혹은 1만톤급 수송선이 들어오도록 해야 하지만 SM 수요기업들의 부두는 대부분 1000톤급이기 때문에 부두 정박이 가능한 특수선형을 찾거나 높은 해상운임을 지불해야만 수입이 가능한 상황이다.

SM 수요는 간접적인 용도까지 포함해 자동차용이 30% 정도를 차지해 조달처를 갑자기 변경하는 것이 어려운 특징이 있어 무리하게 수입 리스크를 감당할만한 수요기업은 없을 것으로 파악되고 있다.

다이요오일은 투자 회수가 어려워짐에 따라 사업 철수를 결정했고 남은 4사 역시 노후 플랜트 갱신 투자가 필요하고 중장기적으로는 설비‧프로세스 때문에 탄소중립 대응이 요구됨에 따라 투자 리스크가 큰 것으로 평가되고 있다.

시장 관계자들은 SM 생산기업들이 채산성 악화를 이유로 철수하는 상황은 더 이상 없을 것이라고 판단하고 있으나 석유화학산업이 재편되면서 업스트림에서 가동중단이 잇달을 수 있다고 우려하고 있다.

공급자 수가 줄어든다고 반드시 수혜를 누릴 수 있는 구조가 아니고 SM 생산기업들은 SM 사업이 수익에 큰 도움이 되는지를 투자할 때 고려해야 할 것으로 판단된다.

이데미츠코산, 바이오매스 서플라이체인 구축

일본은 2022년 SM 생산량이 154만톤으로 전년대비 21.0%, 수요는 127만톤으로 11.0% 감소함으로써 코로나19(신종 코로나바이러스 감염증) 팬데믹(Pandemic: 세계적 대유행)으로부터 회복이 기대됐던 2021년 공급실적을 하회했다.

2023년에도 사업환경 개선을 기대하기 어려운 가운데 SM 생산기업들은 내수출하를 중심으로 독자적인 수익성 개선책을 마련하고 있다.

이데미츠코산은 SM 생산능력이 55만톤으로 메이저이며 도쿠야마(Tokuyama) 2계열 34만톤, 치바(Chiba) 1계열 21만톤을 가동함으로써 유일하게 동서 양쪽에서 공급할 수 있는 체제를 확립하고 있다.

SM 생산기업 가운데 해외에 진출한 곳도 이데미츠코산이 유일한 것으로 알려졌다. 말레이지아에서 24만톤 플랜트를 가동하며 공급을 안정화하는 동시에 글로벌 시황 정보를 직접 파악할 수 있다는 강점을 활용하고 있다.

에틸렌과 벤젠은 자체 스팀 크래커에서 조달하며 말레이지아 플랜트도 벤젠은 출자 대상인 응이손(Nghi Son) 정유공장으로부터 스와프 거래, 에틸렌은 합작 파트너인 페트로나스(Petronas)로부터 선박으로 공급받고 있다.

다운스트림은 아사히카세이와 합작한 PS Japan(이데미츠코산 지분율 38.0%)을 통해 공급하고 있는 PS, EPS(Expanded Polystyrene), ABS(Acrylonitrile Butadiene Styrene) 등으로 광범위한 편이다.

생산량 가운데 일정량은 반드시 수출하는 판매전략이 특징이며 SBR(Styrene Butadiene Rubber), EPS, UPR(Unsaturated Polyester Resin) 등은 한국, 중국 최대 메이저를 수요기업으로 확보하고 있다.

최근에는 바이오매스 서플라이체인 구축에 총력을 기울이고 있다.

이데미츠코산이 매스밸런스 방식으로 바이오매스 SM을 생산‧공급하면 타이완 치메이(Chimei)나 도레이(Toray)가 바이오매스 ABS를 생산하는 체계를 구축하고 있다.

NS‧덴카, 퓨어 그레이드 공급으로 경쟁력 강화

NS Styrene Monomer는 Nippon Steel Chemical & Material(NSCM)이 51%, 레조낙(Resonac)이 49% 출자해 설립한 합작기업으로 최근 SM 원료 다양화에 박차를 가하고 있다.

오이타(Oita) 공장에 소재한 2계열 42만톤 플랜트는 일본제철(Nippon Steel)의 제철 프로세스에서 부생된 코크스로 가스 경유와 레조낙의 분해 가솔린, 에틸렌을 원료로 사용하고 있고 벤젠은 인근 에네오스(Eneos) 공장에서 조달하고 있다.

NSCM이 모회사 일본제철의 조경유와 콜타르를 전량 처리하고 있는 가운데 SM 생산을 통해 조경유 처리를 안정적으로 실시하고 있는 것으로 파악된다.

일본 SM 생산기업들은 대부분 에틸렌, 벤젠을 원료로 한 EB(Ethylbenzene)/SM 프로세스를 채용하고 있으나 불순물 페닐아세틸렌이 폴리머 품질을 낮출 수 있어 EPS 생산기업들이 기피하는 것으로 알려졌다.

NS Styrene Monomer와 덴카는 불순물 제거설비를 설치해 퓨어 그레이드로 공급할 수 있다는 점을 강점으로 내세우고 있다. 덴카는 치바에서 SM 27만톤을 가동하며 마루젠석유화학(Maruzen Petrochemical)로부터 에틸렌과 벤젠을 공급받고 있다.

덴카 SM 사업의 특징은 다운스트림으로 이어진 스타이렌 체인이다. 덴카 50%, NSCM 35%, 다이셀(Daicel) 15% 출자한 도요스타이렌(Toyo Styrene)이나 ABS, 초내열성 수지 브랜드 Denka IP, SBC(Styrene Butadiene Copolymer) Clearen 등 유도제품, Denka Thermo Sheet나 폴리머 사업부가 생산하는 식품포장 용기 등이 경쟁력의 원천으로 평가된다.

일본 SM 생산기업들은 2018년부터 4년 주기로 정기보수를 진행하고 있다.

과거 촉매 수명 문제로 2년마다 정기보수해야 했지만 촉매 성능을 회복하고 수명을 연장시키는 CST 기술을 도입함으로써 정기보수를 4년 주기로 진행해 기회손실 저감과 수선 코스트 감축에 도움이 될 것으로 기대하고 있다. (강윤화 책임기자: kyh@chemlocus.com, 김진희 기자: kjh@chemlocus.com)