Chemetry, e-Shuttle 프로세스 개발 … 이온교환막법보다 안전성 우수

기존 이온교환막법보다 소비전력을 최대 50% 절감할 수 있는 새로운 전해기술이 개발돼 주목된다.

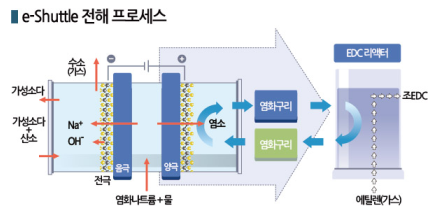

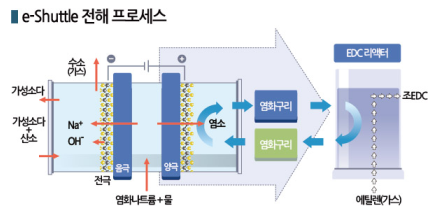

미국 스타트업 Chemetry는 공업염을 전기분해해 가성소다(Caustic Soda)와 염소(CI2)를 생성하고 염화구리(CuCI2)를 거쳐 EDC(Ethylene Dichloride) 등 유도제품을 얻는 e-Shuttle 공법을 개발했다.

이온교환막법은 전기분해로 생성된 염소 가스에서 수분을 제거하거나 농축 황으로 건조시키고 컴프레셔 처리한 후 에틸렌(Ethylene)과 반응시켜 PVC(Polyvinyl Chloride) 중간체 EDC를 얻고 있다.

반면, e-Shuttle 공법은 음극의 가성소다는 기존과 동일하게 얻을 수 있고 양극의 염소는 용액 형태의 1가 구리(CuCl)와 반응시켜 염화구리로 만들고 구리를 촉매로 염소를 에틸렌에 부가해 EDC를 생성하는 방식이다.

구리가 순환해 염소 가스를 발생시키지 않기 때문에 안전성이 높고 소비전력을 대폭 절감 가능하다는 점에서 혁신기술로 주목받고 있다.

이온교환막법은 가성소다 1톤 생산에 2000-2500kWh의 전력을 사용하나 E-Shuttle은 1600kWh 이하이기 때문에 25% 절감이 가능하고 음극에 수소를 발생시키지 않는 가스확산전극 기술(ODC/GDC)을 채용하면 전압을 낮출 수 있어 최대 50%까지도 절감할 수 있는 것으로 알려졌다.

Chemetry는 2007년 설립돼 미국 코슬라 벤처스(Khosla Ventures)가 80%를 출자했으며 2019년 일본 미츠비시(Mitsubishi)상사로부터 10% 상당을 출자받았다.

CA(Chlor-Alkali)는 전력 다소비산업이기 때문에 탄소중립 트렌드 속에서 에너지 사용 및 전력 소비량 절감 없이는 생존이 불가능할 것으로 판단되고 있다.

미츠비시상사는 Chemetry의 e-Shuttle 기술을 활용해 공업염, 가성소다, PVC 원료, PVC 분야 수요기업들의 생산 프로세스와 취급제품을 그린화할 수 있을 것으로 기대하고 있다.

염소와 가성소다는 지역별 수급에 차이가 크나 일반적으로 가성소다가 PVC 외 염소계 유도제품보다 높은 수요 증가율을 나타내고 있다.

특히, 인도네시아는 금속자원 개발을 본격화하며 가성소다 수요가 가파르게 증가하고 있으며 세계 각국에서 진행되고 있는 프로젝트들은 가스 상태인 VCM(Vinyl Chloride Monomer)이나 PVC까지 생산하지 않고 액체인 EDC까지만 상업화하는 내용이 대다수로 파악된다.

특히, 인도네시아는 금속자원 개발을 본격화하며 가성소다 수요가 가파르게 증가하고 있으며 세계 각국에서 진행되고 있는 프로젝트들은 가스 상태인 VCM(Vinyl Chloride Monomer)이나 PVC까지 생산하지 않고 액체인 EDC까지만 상업화하는 내용이 대다수로 파악된다.

미츠비시상사는 염소계 유도제품 중 EDC를 주력 생산하는 e-Shuttle 기술이야말로 글로벌 시장 트렌드에 부합하는 프로세스라고 판단하고 이미 이온교환막법 플랜트를 가동하고 있는 수요기업을 대상으로 e-Shuttle 프로세스까지 함께 갖춘다면 수급에 따라 유연하게 가동률을 조정할 수 있다고 강조하고 있다.

또 e-Shuttle은 전력 밀도가 이온교환막법의 절반이어서 필요한 전극 면적이 최대 2배이나 염소 가스 처리장치가 필요하지 않기 때문에 건설 코스트는 비슷한 수준이라는 점에서도 경쟁력이 충분하다고 홍보하고 있다.

Chemtry는 미국 캘리포니아 파일럿 플랜트에서 실증을 거쳐 2024년 8월 브라스켐(Braskem)의 브라질 공장에서 EDC 베이스 1000톤 생산이 가능한 실증실험을 진행할 예정이다.

일본 UMI(UMI Universal Materials Incubator)는 3호 펀드와 자매펀드인 탈탄소 펀드를 통해 Chemtry 데모 플랜트 건설을 위한 시리즈F 자금 모집에 참여했다.

미츠비시상사는 영국 엔지니어링 메이저 테크닙(Technip Energies)과 기술 라이선스를 패키징하고 실증실험에서 얻은 데이터를 수요기업에게 공유할 계획이다.

앞으로 건설될 전해 플랜트에 기술을 도입하거나 파트너와 합작 프로젝트를 진행하고 e-Shuttle 프로세스로 생산된 그린제품 공급을 위한 마케팅 작업에도 착수하기로 했다. (강)

특히, 인도네시아는 금속자원 개발을 본격화하며 가성소다 수요가 가파르게 증가하고 있으며 세계 각국에서 진행되고 있는 프로젝트들은 가스 상태인 VCM(Vinyl Chloride Monomer)이나 PVC까지 생산하지 않고 액체인 EDC까지만 상업화하는 내용이 대다수로 파악된다.

특히, 인도네시아는 금속자원 개발을 본격화하며 가성소다 수요가 가파르게 증가하고 있으며 세계 각국에서 진행되고 있는 프로젝트들은 가스 상태인 VCM(Vinyl Chloride Monomer)이나 PVC까지 생산하지 않고 액체인 EDC까지만 상업화하는 내용이 대다수로 파악된다.