국내 연구진이 폐플래스틱 열분해유로 경질 올레핀을 효율적으로 생산하는 공정을 개발했다.

폐플래스틱 열분해유는 플래스틱 폐기물을 고온에서 분해해 얻는 재생유로 최근 온실가스 저감과 탄소중립 실현을 위해 관심이 커지고 있다.

환경부는 2022년 폐기물관리법 시행규칙을 개정해 폐기물 재활용 유형에 폐플래스틱 열분해유를 추가했고, 산업통상자원부도 7월부터 폐 플래스틱 열분해유를 석유화학공정 원료로 허용하기로 했다.

플래스틱 열분해유를 석유화학공정 원료로 허용하기로 했다.

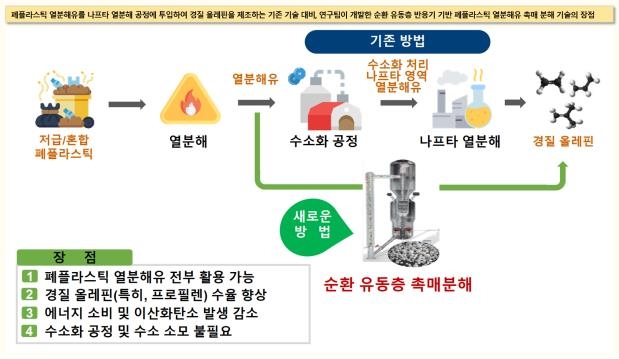

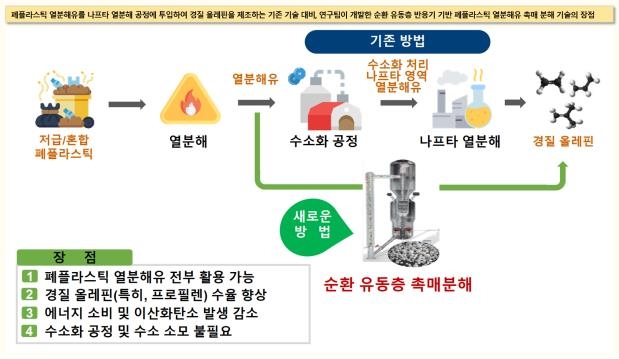

폐플래스틱 열분해유를 NCC(Naphtha Cracking Center)에서 원료 나프타(Naphtha) 대신 투입하면 에틸렌(Ethylene), 프로필렌(Propylene) 등 경질 올레핀을 만들 수 있다.

다만, 독일 바스프(BASF), 사우디 사빅(Sabic) 등 글로벌기업을 비롯해 국내기업에서도 상업화를 시도하고 있으나 효율이 낮다는 한계가 있다.

열분해유에 다량 포함된 올레핀과 불순물을 제거하기 위해 고온·고압의 수소를 사용하는 수소화 공정이 추가로 필요하고 섭씨 850도 이상 고온에서만 반응이 가능하기 때문이다.

한국화학연구원 김도경·박용기 박사 연구팀은 기존에 개발한 순환 유동층 반응기 기반 나프타 촉매 분해 기술을 발전시켜 폐플래스틱 열분해유 분해에 특화된 촉매를 개발했다.

순환 유동층 반응기를 통해 촉매 표면에 생기는 찌꺼기를 지속해 제거함으로써 성능 저하 문제를 해결할 수 있으며 연구팀이 개발한 파일럿 플랜트의 촉매와 반응기는 기존 나프타 분해공정보다 170도 낮은 680도에서도 반응할 수 있는 것으로 알려졌다.

파일럿 플랜트에서 확인한 결과 경질 올레핀 수율은 44.1%로, 기존 나프타 공정 34.6%보다 높게 나타났다.

김도경 책임연구원은 “실제 생활계 폐플래스틱을 열분해해 만든 열분해유를 원료로 사용해 파일럿 플랜트에서 24시간 연속 운전을 검증했다”며 “2030년 실증을 목표로 촉매 공정을 확대할 계획”이라고 강조했다.

연구 결과는 국제 학술지 미국 화학회 지속 가능한 화학 및 엔지니어링(ACS Sustainable Chemistry & Engineering) 8월호 표지논문으로 게재됐다. (강)

플래스틱 열분해유를 석유화학공정 원료로 허용하기로 했다.

플래스틱 열분해유를 석유화학공정 원료로 허용하기로 했다.