세계적으로 안전 및 환경이 강조되면서 화학물질 관리가 강화되고 있다.

화학물질은 세계적으로 12만종 이상이 거래되고 있으며 국내에서도 4만4000종 정도가 상업적으로 유통되고 있다.

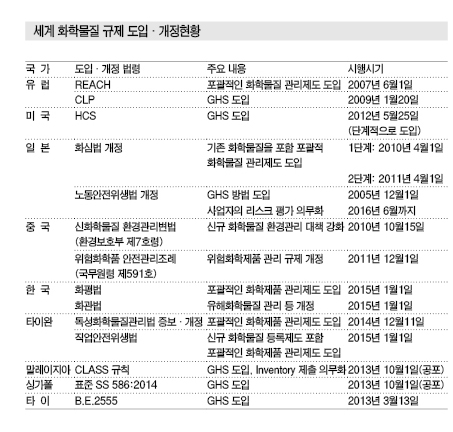

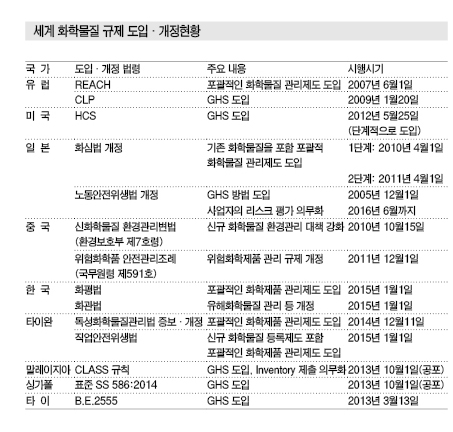

EU(유럽연합)은 화학물질 관리를 강화하기 위해 2007년 6월부터 REACH(Registration, Evalutaion, Authorization & Restriction of Chemicals)를 시행하고 있고, 일본은 2010년 4월 화심법(화학물질 신고 및 심사 등에 관한 법률>을 유럽과 유사한 체계로 개정했다.

중국은 2010년 10월 신규 화학물질에 대한 <신화학물질 관리제도>를 시행하는 등 화학물질을 엄격하게 관리 대상으로 분류해 규제를 강화하고 있다.

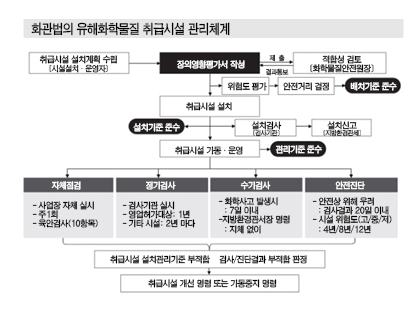

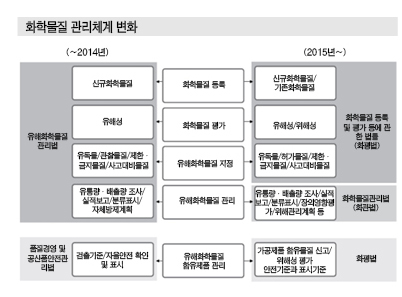

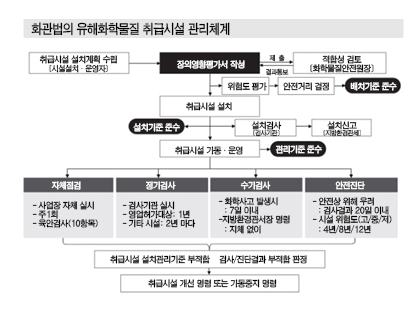

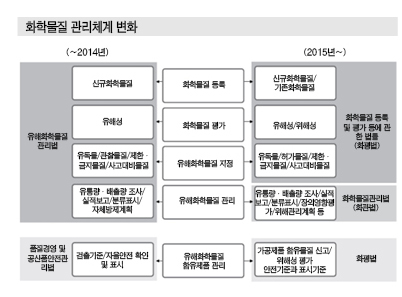

국내에서는 2015년 1월부터 시행된 화평법(화학물질 등록 및 평가에 관한 법률) 및 화관법(화학물질관리법)을 통해 화학물질을 관리하고 있으며 외국기업들도 추진상황을 주시하고 있다.

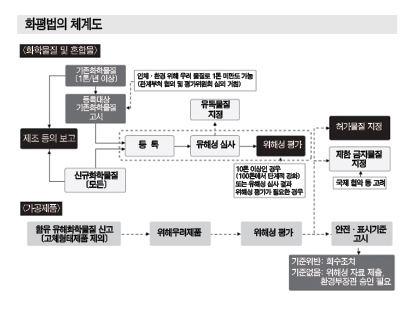

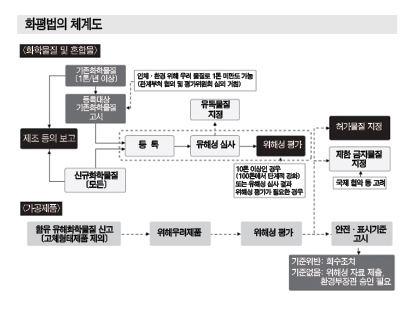

화평법은 제조·수입자로 하여금 유해성·위해성 정보를 사전에 등록토록 하고 있으며, 화학물질을 함유한 생활용품과 Biocide까지 안전기준을 설정해 안전관리를 통합적으로 연계하고 있다.

하지만, 현실적인 운영에 어려움을 겪고 있어 화학기업과 정부의 마찰이 불거지고 있으며 정부는 일부 개정안을 통해 쇄신대책을 강구하고 있다.

국내 화학기업들은 대부분 주먹구구식으로 화평법에 필요한 자료 제출에 급급하고 수출 관련제품을 중심으로 성적서 등을 제출하는데 그쳐 전체적인 화학물질 관리 시스템 구축이 미흡한 것으로 평가되고 있다.

국내에서도 화학 및 관련기업들이 화학물질 관리의 중요성을 인식하고 화학물질 관리 시스템을 구축함은 물론 체계화할 필요성이 제기되고 있다.

화평법, 2015년 시행했으나 “개선작업” 대두

화평법은 신규 화학물질과 연간 1톤 이상 유통되는 기존 화학물질을 대상으로 하고 있다.

화학물질을 제조·수입·판매하는 자는 전년 1월1일부터 12월31일까지의 제조·수입·판매현황을 매년 6월30일까지 지방환경관서에 보고해야 한다.

화학물질 등록은 화학물질의 안전정보를 사전에 파악하기 위한 화평법의 핵심제도로, 등록신청 자료는 화학물질의 식별정보, 물리·화학적 특성, 유해성, 위해성, 안전 사용지침 등으로 REACH와 유사한 수준으로 평가되고 있다.

제조·수입량이 연간 100톤 이상이면 화학물질 전 과정의 노출 시나리오를 포함한 위해성 자료를 제출해야 하며 2017년 70톤, 2018톤 50톤, 2019년 20톤, 2020년 10톤으로 기준물량을 단계적으로 강화한다.

유해성 자료는 톤수 범위에 따라 0.1톤 이상-1톤 미만 8개, 1톤 이상-10톤 미만 14개, 10톤 이상-100톤 미만 25개, 100톤 이상-1000톤 미만 36개, 1000톤 이상 46개 항목으로 시험항목이 차등 적용된다.

현실적인 운영을 위해 면제대상을 제시하고 있으며 전량 수출을 위해 연간 10톤 이하로 제조·수입하는 화학물질, 연구개발용 화학물질, 저우려 고분자 화합물, 비분리 중간체 등은 면제대상으로 분류하고 있다.

특히, 연구개발용 화학물질은 공정개발, 시약, 양산 이전 시험제조, 테스트용 등으로 구체화했고 종전 유해법에 따른 장소적 제한을 해소해 사업장 밖으로 이동을 허용하고 안전관리계획서, 이송·이동계획서, 사회처리계획서 등을 제출하도록 하고 있다.

그러나 국내기업들은 화평법 시행으로 수입 차질이 우려된다는 주장을 계속 제기하고 있다. 연간 1톤 이상의 기존 화학물질도 국외 제조자로부터 성분정보를 받아야 하지만 영업비밀 등을 이유로 공유하기 어려워 화학물질 보고의무를 준수하기 힘들다는 것이다.

수입 관계자는 “영업비밀에 해당하는 성분정보를 알려주기 힘들어 시장이 미미한 화학제품은 성분정보를 공개하지 않고 오히려 수입중단을 고심하고 있다”고 밝혔다.

특히, REACH는 보고의무가 없고 일본은 혼합물의 10% 미만 함유는 보고의무 대상에서 제외하고 있어 국내기업들도 보고 불가능한 물질은 국외 제조자로부터 규제대상물질 포함 여부만 확인하는 등 현실적인 기준을 마련할 것을 요구하고 있다.

환경부 관계자는 “3년간을 유예기간으로 두어 불만사항을 수렴한 후 법안을 개정하고 있다”며 “수입 관련문제도 대부분 2016년 개선될 것”이라고 밝혔다.

대기업보다 중소 및 영세기업이 문제

대기업들은 화평법에 대응해 화학물질 관리체계를 확립하고 있는 반면 중소기업들은 비용 부담과 교육 부족으로 화학물질 관리를 이행하지 못하고 있다.

특히, 중소기업들은 비용적인 측면에서 부담을 크게 느껴 화학물질 관리가 소홀한 것으로 나타나고 있다.

석유화학 대기업 21개사는 <석유화학 공동등록 컨소시엄>을 통해 환경부가 고시한 등록대상 510종 중 22%를 등록할 계획이다.

21개사는 금호석유화학, 금호P&B화학, 동서석유화학, 대한유화, 롯데MRC, 롯데케미칼, 삼성SDI, SK종합화학, LG화학, LG MMA, 여천NCC, OCI, GS칼텍스, 카프로, 코오롱인더스트리, 한국스티롤루션, 한국알콜, 한화종합화학, 한화케미칼, 한화토탈, 한화화인케미칼 등이다.

효성은 구매·발주 시스템에 물질명·성분, 화학물질의 특성·안전정보 등을 입력하지 않으면 구매·발주 자체가 불가능하도록 시스템을 개편했고, LG화학은 협력기업 등 외부 화학안전교육 확대, 공동등록 시범사업 참여 등 대외협력을 강화하고 있으며, 삼성정밀화학도 화학물질 반입 이전 사전검토 , 전사적 물동관리 시스템과 연계한 정보조회 등 내부 안전환경 시스템을 개선하고 있다.

반면, 중소기업들은 신규화학물질의 유해성 등록절차를 이행하지 않고 수입하거나 유독물질 여부를 인지하지 못한 채 보관하는 등 관리기준도 모르는 곳이 태반인 것으로 알려졌다.

군소기업 관계자는 “화학물질을 수입해 사용하고 담당자에게 일임해 관리하고 있으나 담당자가 퇴사하면 화학물질 관리법령에 대한 대응이 어렵다”며 “대표이사가 모든 것을 총괄하기는 어려워 전문가 양성 교육이 시급하다”고 주장했다.

대기업들도 마찬가지로 국내 화학물질 관리는 대부분 담당자를 정해 일임하고 있어 퇴사하거나 부재중이면 화학물질 관리에 대한 전문지식을 보유한 사람이 부족한 것으로 파악되고 있다.

이에 따라 부서별로 화학물질 관리 담당자를 지정하는 등 체계적인 화학물질 관리 시스템 구축이 요구되고 있다.

정부, 화학물질 관리지원 강화하나…

정부는 영세기업을 중심으로 화학물질 관리 및 안전진단 컨설팅을 지원할 방침이며 화평법 및 해외 규제에 대응하는 시험서 제출비용을 지원하고 있다.

중소기업 600곳을 직접 방문해 화평법·화관법 관련 이행방법을 컨설팅하며 취급물질명을 입력해 규제대상 여부, 의무사항 등을 확인할 수 있는 자가진단 프로그램을 2015년 12월 말까지 개발한 것으로 알려졌다.

영세기업 1000곳에는 지도·점검, 안전진단·컨설팅, 시설개선비용 융자·보조 등을 연계·지원할 예정이다.

특히, 노후 산업단지에 위치한 영세기업 200곳은 유해화학물질, 고압·독성가스, 전기방폭설비 등의 종합 정밀안전진단을 강화한다.

유해성 시험자료는 국내 중소기업이 주로 제조하는 화학물질 36종에 관한 자료를 정부가 구비한 후 중소기업은 비용의 5%만 지불하고 활용하는 방안을 추진하고 있다. 화평법을 준수하기 위해 1개 화학물질에 대한 시험자료를 제출하려면 약 8900만원이 필요해 중소기업은 8400만원 절감이 가능한 것으로 파악되고 있다.

또 EU의 REACH 등록물질 518종 중 335종의 시험자료 등을 파악해 지원할 예정이며 2016년 초까지 공동등록협의체 구성, 대표자 선정, 의사소통 기능 등이 탑재된 공동등록 IT시스템도 제공할 방침이다.

연간 100톤 이상 제조·수입하는 중소기업 300곳에 대해서도 위해성 평가에 필요한 자료를 제공할 예정이며 등록에 필요한 위해성 평가자료의 데이터베이스 구축을 지원하고 1대1 현장교육을 병행할 예정이다.

방청제, 방부제, 세정제 등 위해우려물질 15종을 생산·수입하는 영세기업 100곳은 안전기준 확인을 위한 시험분석비용도 지원한다.

화관법에 해당하는 유해화학물질의 안전설비를 구축하면 법인세를 2017년까지 투자금액 기준 중소기업 7%, 중견기업 5%, 대기업 3%를 공제할 예정이다.

중소기업을 상대로 취약설비 교체·보수, 안전설비 설치 비용도 저금리로 융자하며 일부는 개선비용의 최대 70%, 2000만원까지 지원한다.

해외 화학규제에도 관심 “필요”

화학기업 뿐만 아니라 화학소재를 사용해 제조업을 영위하고 있는 관련기업들은 화평법 외에도 해외 화학물질 규제를 주시할 필요성이 제기되고 있다.

특히, 유럽은 REACH와 RoHS(Restrction of Hazardous Substances Directive) 등 화학물질 및 환경 규제를 강화하고 있어 화학물질을 함유한 완제품을 수출하는 모든 관련기업들이 관심을 기울이고 있다.

국내기업들은 대부분 전기·전자제품 수출에 집중하고 있어 전기·전자제품을 중심으로 화학물질 규제에 대한 관심이 높은 것으로 나타나고 있다.

RoHS는 2006년 7월1일부터 전기·전자제품의 사용제한 지침을 규정함으로써 납(Pb), 수은(Hg), 6가크롬, PBBs (Polybromobiphenyl), PBDEs(Polybrominated Diphenyl Ether)가 kg당 1000mg이 넘지 않도록 규제하고 있으며 카드뮴(Cd)은 kg당 100mg으로 제한하고 있다.

유럽은 RoHS 2도 발효해 프탈레이트(Phthalate)인 DEHP(Diethylhexyl Phthalate), BBP(Butyl Benzyl Phthalate), DBP(Dibutyl Phthalate), DIBP(Diisobutyl Phthalate) 등을 규제대상물질로 확대했으며 2014년 7월22일부터는 의료장비, 2019년에는 모든 전기·전자제품으로 확대할 방침이다.

시장 관계자는 “유럽, 북미를 중심으로 전기·전자제품의 중금속 함량 등을 제한하고 있고, 프탈레이트에 이어 아로마틱(Aromatic)계 화학물질도 규제를 강화하고 있는 추세”라며 “전기·전자제품에 이어 모든 제조품목으로 적용을 확대하고 있어 화학물질을 투입하기 까다로워지고 있다”고 주장했다.

폴리머(Polymer)는 가소제 및 플래스틱 첨가제에 대한 규제까지 강화하고 있다.

폴리머 자체에 대한 환경규제는 명시하지 않고 있어 별도의 관리가 필요없으나 코팅, 페인트 등에서 중금속이 계속 검출되고 있어 수출할 때 어려움을 겪고 있다.

시장 관계자는 “유럽, 북미는 중금속 규제를 강화하고 있어 납, 수은, 카드뮴에 대한 제한치를 제시하며 수출을 계약하고 있다”며 “하지만, 대부분 플래스틱 등에서 문제가 발생하지 않고 최종코팅, 로고 마킹 등 마무리 단계에서 저가 페인트 등을 사용함으로써 중금속이 검출돼 수출계약이 전면 무산되는 사례가 발생하고 있다”고 밝혔다.

코팅, 페인트는 중금속이 검출될 확률이 높으나 기존 플래스틱도 저가 첨가제를 사용하고 화학물질 관리를 소홀하면 중금속 검출이 가능해 별도 관리가 요구되고 있다.

화학기업, 자발적인 대책이 필요하다!

화학제품은 서플라이 체인 전반에 대한 관리 강화가 요구되고 있다.

특히, 유엔(UN)의 지속가능발전 세계정상회의(WSSD: World Summit on Sustainable Development) 2020 목표를 달성하기 위해 국제기관을 중심으로 세계 각국 정부와 산업계가 적극적으로 대처할 필요성이 커지고 있다.

2002년 요하네스버그에서 개최된 WSSD는 “투명성 있는 과학적 근거에 의거하고 예방적 접근에 유의하면서 리스크를 평가·관리함으로써 2020년까지 사람의 건강과 환경에 미치는 심각한 악영향을 최소화하는 방법으로 화학물질을 제조·사용한다”는 목표에 합의했다. 방법론으로 리스크 베이스 관리를 제시함으로써 획기적인 것으로 평가되고 있다.

위험·유해성(Hazard)이 있는 화학물질을 완전히 제거해야 한다는 해저드 베이스 견해와 상반되는 것으로 <제거에서 활용>으로 패러다임이 전환된 것으로 판단되고 있다.

화학물질을 함유한 실제제품(Chemicals in Products)을 사용할 때도 화학제품에 대한 관리가 요구되고 있다.

2006년 개최된 제1회 국제화학물질관리회의(ICCM)는 <국제적 화학물질 관리에 대한 전략적 접근(SAICM)>을 채택하고 2018년까지 회의를 총 5회 개최해 SAICM의 진행상황 등을 확인하기로 결정했다.

전반적인 라이프사이클 관리가 우선

세계 각국 정부는 WSSD 2020 목표를 달성하기 위해 다양한 시책을 실시하고 있다.

공통적으로 포괄적인 화학제품 관리·규제, 리스크 평가를 통한 리스크 최소화, GHS(Globally Harmonized System of Classification & Labelling of Chemicals) 도입·활용 등을 통한 라이프사이클 전반에서의 화학제품 관리를 우선시하고 있다.

유럽은 2007년 신규 화학물질 관리규칙인 REACH, 2009년 CLP(Classification Labelling & Packaging of substances & mixtures)를 도입했다.

미국은 유해물질규제법인 TSCA(Toxic Substance Control Act) 개정에 대해 활발히 논의하고 있고 2015년 3월 민주당과 공화당이 공동으로 제출한 S.697-Frank R. Lautenberg Chemical Safety for the 21st Century Act가 성립될 수 있을지 주목되고 있다.

동북아시아에서도 화학제품 관리제도의 재검토 및 개정이 진행되고 있다.

중국은 2010년 리스크 평가를 도입한 신화학물질 환경관리변법 개정안을 공표했으며, 한국은 2015년 1월 화학물질 등록 및 평가 등에 관한 법률(화평법)을, 타이완은 2014년 12월 증보·개정 독성화학물질관리법을 시행했다. 모두 REACH와 마찬가지로 포괄적인 화학제품 관리법을 도입하고 있다.

동남아시아도 GHS 도입을 중심으로 화학제품 관리규제를 정비하고 있다.

세계적으로 REACH 원칙인 <“No Data, No Market”>, 리스크 평가에 의거한 관리, 최종제품에 함유된 화학물질 관리 시스템이 정착할 것으로 판단됨에 따라 관련기업의 적절한 대응이 요구되고 있다.

ICCA, RC 세계헌장 및 GPS 추진

국제화학산업연합회(ICCA: International Council of Chemical Associations)는 SAICM 채택에 주체적으로 참여하면서 2006년 화학산업의 자율적 대책인 RC(Responsible Care) 세계헌장과 GPS(Global Product Strategy)를 개시했다.

CSR(Corporate Social Responsibility)의 중요한 요소인 RC는 화학제품 취급기업이 개발부터 제조, 유통, 사용, 최종소비를 거쳐 폐기·리사이클에 이르는 모든 과정에서 자율적으로 <환경·안전·건강>을 확보하고 활동성과를 공표함으로써 사회와 대화하는 활동이다.

특히, ICCA는 RC 세계헌장에 게재된 항목 가운데 <세계적인 화학제품 관리 강화: Product Stewardship>을 구체적으로 추진하기 위해 GPS를 확정했다.

PS(Product Stewardship)는 화학제품 개발부터 폐기까지 라이프사이클 전반에서 책임감 있게 환경보전, 안전확보, 사람의 건강을 배려하는 활동으로 서플라이 체인 상의 모든 관계자에게 리스크를 최소화하기 위한 노력을 요구하고 있다. 관계자들은 화학제품 리스크에 관한 정보를 공개·공유하고 적절히 관리해야 한다는 것이다.

구체적으로 화학제품을 제조하는 사업자는 관련기업이 제공한 용도, 사용량 등의 정보를 토대로 GPS에 따라 자사가 제조하는 화학제품 취급에 관한 리스크를 평가한 후 사용실태에 관한 정보, 리스크 평가에 의거한 리스크 관리방안 등을 로 정리해 서플라이 체인 전반에 공개·공유해야 한다.

서플라이 체인의 관련기업들이 리스크를 베이스로 화학제품을 관리함으로써 해당 리스크를 최소화하는 시스템으로, 자율적·적극적인 참여가 요구되고 있다.

GPS, 리스크 감축 및 신뢰성 향상에 도움

GPS는 사업전략 관점에서 화학산업이 중심이어서 매우 큰 의의를 가지고 있다.

자율적으로 환경·안전·건강을 확보하고 관련정보를 적절히 제공함으로써 수요처가 사업을 전개할 때 발생할 수 있는 리스크를 줄여 신뢰성을 향상시킬 수 있기 때문이다.

안전성 정보는 해당제품의 부가가치로, 수요처는 안전성에 관한 정보가 많은 화학제품을 채용함으로써 작업자 및 환경에 대한 리스크를 분산시킬 수 있다.

화학기업들은 최근까지 정보를 제공하면 해당제품의 가치가 떨어진다고 판단해 정보 공개에 소극적인 자세를 취했으나 리스크가 아예 없는 화학물질은 존재하지 않기 때문에 오히려 리스크에 관한 정보를 많이 입수해 공유함으로써 적절히 대응하는 것이 중요한 것으로 판단하고 적극적인 공개를 추진하고 있다.

또 GPS는 국가 정책과 마찬가지로 <환경·안전·건강> 확보를 목표로 하고 있어 GPS와 법·규제를 동시에 추진함으로써 불필요한 코스트 부담 및 노력을 피할 수 있을 것으로 기대되고 있다.

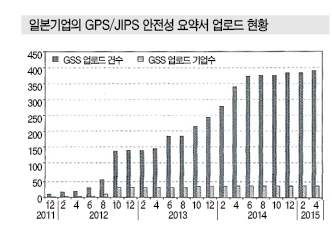

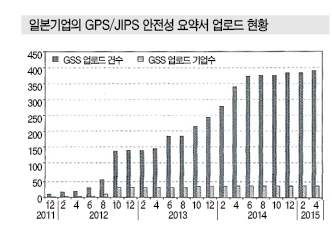

일본 화학협회는 ICCA의 GPS를 따르기 위해 2009년 5월 일본판 JIPS(Japan Initiative of Product Stewardship: GPS/JIPS)를 추진하기로 결정했다.

GPS/JIPS는 정부 규제, 비즈니스 모델, 중소기업 등 내부 상황을 토대로 GPS를 조정한 것으로, 기본적으로는 GPS와 동일한 것으로 파악되고 있다.

일본 화학협회는 회원사를 중심으로 GPS/JIPS를 보급하기 위한 GPS/JIPS 추진체제를 구축해 리스크 평가 안내서 발행, 도입·응용 등에 대한 각종 세미나, 캠페인 등을 적극 실시하고 있다.

일본기업이 업로드한 GPS/JIPS 안전성 요약서(GSS: GPS/ JIPS Safety Summary)가 증가하고 있어 일본 화학산업은 리스크 베이스 화학물질 관리 시스템이 정착되고 있는 것으로 평가되고 있다.

일본, 리스크 평가 지원 시스템 개발

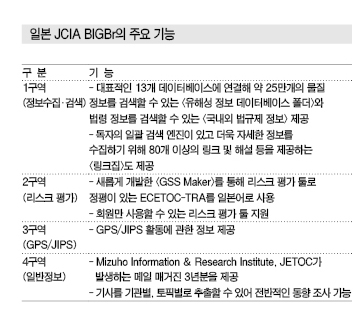

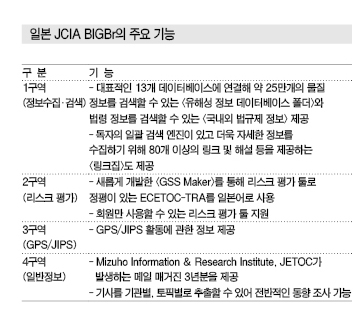

일본 화학협회는 GPS/JIPS 활동을 지원하기 위해 화학물질 리스크 평가 종합지원 사이트 「JCIA BIGDr(The Base of Information Gathering, sharing & Dissemination for risk management of chemical products)」을 개발해 2015년 2월 일반에 공개했다.

BIGDr은 원스톱(One-stop)이면서 사용자 친화적인 특징이 있으며 거의 모든 실무에 대처할 수 있는 획기적인 시스템으로 평가되고 있다.

화학제품 관리와 관련된 실무인 정보 수집, 리스크 평가, 정보 발신 및 공유를 종합적으로 지원하기 때문으로 크게 4가지 기능으로 분류된다.

특히, 정보수집 기능은 일본의 대표적인 데이터베이스 13개를 커버해 약 25만개에 달하는 화학물질에 대한 정보를 검색할 수 있는 강점이 있다. 데이터베이스는 후생노동성 등 행정당국, 제품평가기술기반기구, 과학기술진흥기구 등과 협력해 구축한 것으로 알려졌다.

또 독자적으로 개발한 「GSS Maker」를 탑재해 노출 평가 프로그램인 ECETOC-TRA를 일본어로 조작할 수 있으며 평가 결과를 반자동적으로 문서화할 수 있는 특징도 있다.

BIGDr은 자율적인 GPS/JIPS를 보급하기 위한 지원 시스템으로 개발했으나 2014년 노동안전위생법 개정으로 의무화된 리스크 평가를 지원하는 시스템으로도 활용될 것으로 기대되고 있다.

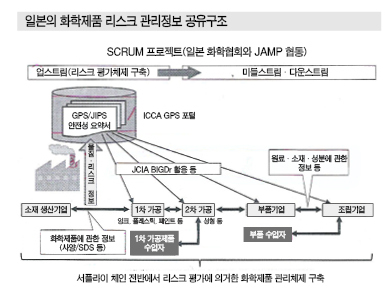

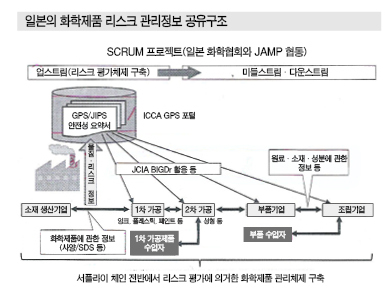

SCRUM 프로젝트로 리스크 정보 공유

일본 화학협회는 업스트림인 화학기업의 GPS/JIPS 활동을 미들스트림·다운스트림을 포함한 서플라이 체인 전반으로 확장함으로써 화학제품 관련 리스크 정보를 공유하기 위해 JAMP(Joint Article Management Promotion-consortium)와 함께 2011년 10월 SCRUM 프로젝트(Project of Supply Chain Risk management & Useful Mechanism discussion)를 개시했다.

SCRUM 프로젝트는 서플라이 체인 전반의 리스크 베이스 관리에 필요한 공통 리스크 평가방법 정비, 정보 전달 시스템 구축을 목표로 하고 있다.

1단계로 리스크 관리에 관한 실태조사를 실시한 결과 미들스트림인 컴파운드기업, 부품기업은 리스크 평가를 실시하지 않고 있거나 평가능력이 부족한 것으로 나타나 2013년 10월 서플라이 체인 전반에 화학물질 리스크 관리를 보급하기 위해 <서플라이 체인 전반의 화학물질 리스크 관리에 관한 지침안(제1판)>을 발행했다.

지침안은 사업자의 리스크 관리대상을 작업자 건강, 소비자 안전, 환경부하, 폐기 단계로 설정하고 각각의 리스크 평가방법, 정보 입수·제공 수단, 화학제품 관리항목을 제시하고 있으며, 일본 화학협회는 관련기업 및 행정당국을 대상으로 지침 소개활동에 주력하고 있다.

화학기업 중심으로 리스크 최소화해야…

서플라이 체인 전반의 화학제품 리스크 관리는 초기단계로, 이해관계자 전체에게 알리고 정착시키기 위해서는 다양한 대책을 보급해야 할 것으로 나타나고 있다.

일본은 GPS/JIPS를 통해 화학제품을 취급하는 사업자의 사업활동에 깊이 파고들어 글로벌한 관점에서 대처해야 할 것이 요구되고 있고, 유럽 및 미국은 PS를 사업전략의 일환으로 설정해 영업활동 등에 적용하는 사례가 나타나고 있다.

화학산업은 글로벌 경쟁이 심화됨에 따라 안전기술, 수집정보 등이 안전성 뿐만 아니라 신뢰성 확보에도 영향을 미칠 것으로 예상되고 있다.

아울러 미들스트림, 다운스트림을 대상으로 SCRUM 프로젝트 지침, GPS/JIPS 팸플릿 등을 통한 계몽활동을 실시해 화학제품 리스크 평가·관리의 의의·목적에 대한 이해를 심화시키는 활동이 요구되고 있다.

최근에는 유명 의류기업 등이 유해화학물질 0% 함유를 목표로 하는 「Detox」를 선언하며 환경보호 및 소비자 대책을 추진하는 사례가 증가하고 있어 화학기업들도 안전제품을 개발해 공급할 의무가 있다는 자각의 목소리가 커지고 있다.

해당제품에 사용되는 화학물질의 기능, 사회·경제적 혜택과 리스크의 밸런스를 과학적 근거에 의거해 판단한 후 결과를 토대로 취급함으로써 리스크를 최소화할 것도 요구되고 있다.

다만, 페인트 등 혼합물은 조성 자체가 영업비밀(CBI: Confidential Business Information)에 포함되며 기능제품, 반도체에 일정 기능을 부가하기 위해 첨가하는 화학물질의 조성은 특허·지적재산으로 보호해야 하기 때문에 정보 공개가 치명적인 문제로 이어질 가능성이 제기되고 있다.

따라서 정보는 투명성을 확보해 CBI와 균형을 이룬 형태로 공개해야 할 필요성이 높아지고 있다. <허웅 기자: hw@chemlocus.com>

표, 그래프: <화평법의 체계도><화관법의 유해화학물질 취급시설 관리체계><화학물질 관리체계 변화><세계 화학물질 규제 도입·개정현황><일본기업의 GPS/JIPS 안전성 요약서 업로드 현황><일본 JCIA BIGBr의 주요 기능><일본의 화학제품 리스크 관리정보 공유구조>