에틸렌(Ethylene) 원료의 경질화 트렌드가 합성고무 시장에 타격을 주고 있다.

나프타(Naphtha) 등 중질원료와는 달리 경질원료는 부타디엔(Butadiene), 스타이렌(Styrene), 이소프렌(Isoprene) 등 합성고무 원료로 사용되는 부산물 산출이 줄어들기 때문이다.

중국을 비롯해 동북아시아는 주로 중질원료를 투입해 에틸렌을 생산하고 있으나 경질원료 채용이 불가피해짐에 따라 부타디엔, 스타이렌, 이소프렌 공급이 감소함으로써 합성고무 생산에 차질이 빚어질 것으로 우려되고 있다.

반면, 중동 및 미국은 천연가스 및 셰일가스(Shale Gas) 매장량이 풍부해 코스트가 낮아짐으로써 저코스트 에틸렌을 대량 생산해 경쟁력이 크게 향상되고 있다.

경질원료는 매장량이 풍부하나 다운스트림 영역에 한계가 있어 일본, 중국, 한국, 인디아 등이 점차적 도입을 추진하고 있다.

이에 따라 합성고무 시장에 당장 큰 영향을 주지는 않고 있으나 장기적 영향을 무시할 수 없어 대책 마련이 요구되고 있다.

중국, 나프타 비중 높으나 경질화 추구

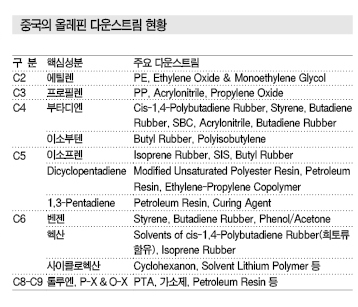

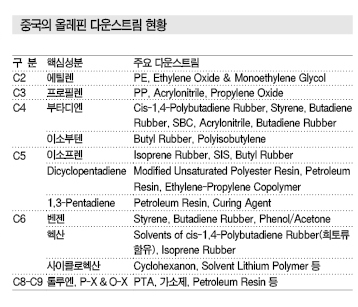

스팀 크래커는 경질원료를 사용하면 에틸렌을 65% 이상 생산하고 프로필렌(Propylene)은 약간 산출하는 외에 부산물을 거의 생산하지 않기 때문에 PE(Polyethylene)가 핵심 다운스트림으로 자리 잡고 있다.

반면, 중질원료를 투입하면 에틸렌 생산비중이 대략 35% 수준이고 C3, C4, C5, C6, C8, C9 등 다량의 부산물이 산출되고 있으며 PE, PP(Polypropylene)는 물론 ABS(Acrylonitrile Butadiene Styrene), 합성고무 등 기초화학제품 생산이 가능하다.

중동은 천연가스를, 미국은 셰일가스를 에틸렌의 핵심원료로 투입하고 있는 반면, 아시아와 유럽은 나프타 등 원유에서 생산되는 중질원료를 투입하고 있다.

나프타 베이스 에틸렌은 제조공정이 길고 제조코스트가 높으며 국제유가 변동에 절대적으로 의존하는 특징이 있고 최근 셰일가스가 장기적인 개발 트렌드로 부상함에 따라 나프타 투입비중은 2012년 47%에서 2020년 42%로 하락할 것으로 예상된다.

나프타를 주로 투입하는 아시아도 나프타 투입비중이 2010년 86.7%에서 2012년 80.3%로 하락했으며 앞으로 추가 하락이 불가피해지고 있다.

중국은 2015년 에틸렌 생산량이 2000만톤 이상으로 미국에 이어 글로벌 2위를 기록했고 원료 투입비중은 나프타와 Hydrocracking Tail Oil(HTO)이 75% 이상을 차지해 다양한 다운스트림을 생산했으나 석유자원 고갈과 국제유가 강세 등으로 지속가능 발전에 대한 요구가 점점 강해지고 있다.

이에 따라 풍부한 석탄 매장량에 힘입어 석탄화학 베이스 에틸렌 생산으로 경질화 트렌드에 동참하고 있다.

CTO(Coal to Olefin) 생산능력은 2014년 170만톤에 불과했으나 신증설에 힘입어 2020년에는 2800만톤에 달할 것으로 예측되고 있다. 중국은 셰일가스 매장량도 풍부해 셰일가스 활용 및 개발도 적극 추진하고 있다.

다만, 다운스트림 시장에 제약이 불가피해 당분간 중질원료 베이스 유도제품 생산을 줄이면서 경질원료 투입을 늘리는 2가지 시스템을 병행할 것으로 예상된다.

합성고무, 에틸렌 크래킹 의존도 높아 타격

동북아시아에서는 주로 나프타 및 HTO를 투입해 에틸렌을 생산하고 부산물인 C4, C5, C6은 합성고무 생산에 활용하고 있다.

C4 유분은 부타디엔 성분을 BR(cis-1,4-Polynutadiene Rubber), SBR(Styrene Butadiene Rubber), SBC(Styrene Block Copolymer) 생산에, 이소부틴(Isobutene)은 부틸고무(Butyl Rubber) 생산에 사용하고 있다.

C5는 이소프렌 성분을 이소프렌고무(Isoprene Rubber), SIS(Styrene Isoprene Styrene) Block Copolymer, 부틸고무 생산에, 디사이클로펜타디엔(Dicyclopentadiene)은 UPR (Unsaturated Polyester Resin) 및 Ethylene Propylene Copolymer 생산에 투입한다.

C6에서 추출되는 벤젠(Benzene)은 에틸렌과 반응시켜 SM(Styrene Monomer)을 제조한 후 대부분 SBR, ABS 제조용으로 활용하고, 헥산(Hexane)은 주로 BR, SBR, 이소프렌고무용 용제 생산에 사용하고 있다.

부타디엔, SM, 이소프렌은 원료자원, 생산설비, 트렌드를 고려했을 때 에틸렌 크래킹 의존도가 각각 다르고 벤젠은 코킹공법, 촉매개질, 톨루엔(Toluene)으로도 생산이 가능해 의존성이 낮아질 것으로 예상되나, 부타디엔과 이소프렌은 의존도가 심화될 것으로 우려되고 있다.

부타디엔·이소프렌 공급부족으로 타격

부타디엔은 주로 부탄 탈수소반응, 부틸렌 산화 탈수소반응, C4 추출로 생산하나 최근 생물학적 방식이 새롭게 도입되고 있다.

부탄 탈수소반응은 부탄 매장량 의존도가 높고 부틸렌 산화 탈수소반응은 에너지 소비와 생산비용이 높으며 부틸렌 자원이 한정됨에 따라 보급화하기 어려운 상태이다.

반면, 생물학적 방식은 저렴하고 설탕, 녹말, 목재섬유 등을 투입해 제조원가가 낮으며 제조과정이 안전하고 친환경적인 장점이 있다. 하지만, 초기 연구단계에 있기 때문에 당장 도입할 수 없고 당분간 C4 유분을 투입할 수밖에 없는 것으로 판단되고 있다.

부타디엔은 C4 유분을 주원료로 사용하고 생산수율이 약 90%이며 BR, SBR, SBC에 부타디엔 수요의 82% 정도를 투입하고 전체 합성고무 생산능력의 83%를 차지하고 있는 것으로 나타나고 있다.

합성고무용 부타디엔 수요는 지속적으로 증가하고 있고 에틸렌 크래킹 부산물 중 C4 유분을 가장 많이 활용하고 있으며 부가가치가 가장 높은 것으로 평가되고 있다.

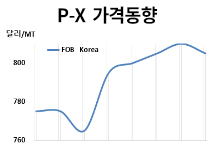

최근에는 경질원료의 에틸렌 투입비중이 증가하고 나프타는 하락함에 따라 C4 유분 생산량이 감소하고 있어 자동차 시장이 침체되기 전까지 부타디엔 가격급등으로 이어졌다.

결국 합성고무 제조코스트 상승으로 이어져 C4 유분을 활용하지 않는 합성고무 제조공법 개발에 영향을 미치고 있다.

C5는 이소프렌이 풍부해 이소프렌고무 및 부틸고무 생산에 투입하고 있다.

중국은 이소프렌고무 및 부틸고무 생산에 실패해 이소프렌 수요가 상대적으로 적은 편이나 최근 개발에 성공하면서 이소프렌 수요가 급증하고 있으며 C5 분해기술과 생산설비 개발이 활발해지고 있다.

이소프렌, 디사이클로펜타디엔, 1-펜타디엔, 3-펜타디엔 등 C5 구성물질 중 이소프렌은 활용도와 부가가치가 가장 높은 것으로 평가되고 있다.

이소프렌고무와 부틸고무 생산능력을 확대함에 따라 이소프렌 수요 또한 증가할 것으로 예상된다.

이에 따라 이소프렌 생산루트를 다각화할 필요성이 나타나고 있으며 새로운 제조기술을 적극 개발하고 있다. 이소부텐과 포름알데히드로부터 이소프렌을 생산하는 기술이 가장 주목받고 있으나 당장 개발을 완료하기 어려워 당분간은 C5에서 추출하는 작업이 불가피해지고 있다.

경질원료 투입이 증가함에 따라 이소프렌 공급 또한 줄어드는 반면 수요는 지속적으로 늘어나고 있어 부타디엔과 이소프렌 모두 에틸렌 크래킹에서 생산하는 한계 때문에 생산방식의 변화가 없으면 합성고무 시장이 큰 타격을 입을 것으로 우려되고 있다.

합성고무, 지속가능발전 위협

중국은 BR, SBR, 부틸고무, SBC, 이소프렌고무, 에틸렌-프로필렌 코폴리머를 중심으로 합성고무를 생산하고 있다.

그러나 공급과잉, 낮은 가동률, 생산품목의 개발 불균형 문제에 직면하고 있으며 고기능성 합성고무 생산능력은 턱없이 부족해 에틸렌 원료 트렌드에 대한 다양한 대책이 요구되고 있다.

하지만, EU(유럽연합)가 2012년 11월 최초로 시행한 타이어 라벨링 제도는 젖은 노면 제동력, 전동소음 등 높은 연료 효율성을 요구하고 있으며 SBR, 희토계 BR의 용액중합공법이 충족시키는 것으로 나타났다.

EU의 타이어 표시기준을 완전 적용한 후에는 BR 수요가 꾸준히 증가하고 있고 유럽에서 타이어 경쟁력을 유지하기 위해서도 BR 등 원료 공급조절이 요구되고 있다.

중국은 부타디엔 및 이소프렌 자원이 제한됨에 따라 희토계 BR, 이소프렌고무 생산에 최대한 활용함으로써 과잉생산품목의 생산량을 조절하고 자원을 더 효율적으로 할당해 부가가치를 최대한 끌어올려야 할 필요성이 강해지고 있다.

에틸렌은 경질원료 도입이 원료의 다양화, 지속가능발전 등 긍정적인 트렌드로 인식되고 있으나 부타디엔과 스타이렌 생산량이 감소함으로써 합성고무 생산에는 불리하게 작용하고 있다.

따라서 합성고무 생산기업들은 개발기회로 활용해 생산제품의 포트폴리오와 생산능력을 조정하고 원료 생산기술을 향상시킴으로써 원료 부족문제를 해결해 지속가능발전을 이끌어야 할 것으로 판단된다.