일본이 CNF(Cellulose Nano Fiber) 사업 육성에 총력을 기울이고 있다.

CNF는 직경 수나노미터에서 수십나노미터 수준의 미세한 섬유장을 보유하고 있는 물질로 재활용 목재를 원료로 제조하며 강도와 가벼운 무게를 강점으로 자동차부품, 투명필름 투입이 기대되고 있다.

또 CNF를 사용하면 점도를 높일 수 있고 산소 등 가스투과가 가능해 제지, 화학기업 등을 중심으로 용도 개척 경쟁이 가속화되고 있다.

일본 경제산업성은 2030년까지 CNF 관련소재 시장규모를 1조엔으로 확대한다는 목표 아래 지원체제 정비에 나서고 있다. 일본은 국토의 66%가 산림이기 때문에 CNF를 새로운 사업으로 육성하기 위한 지방정부와 경제계의 움직임도 활성화되고 있다.

Nippon Paper는 Miyagi의 Ishimaki 공장에 세계 최대급 500톤 생산체제를 갖추고 2017년 4월부터 본격 가동할 계획이다.

2007년부터 제조기술 개발에 착수해 2013년 10월 Iwakuni에 30톤 파일럿 플랜트를 구축하고 CNF를 생산해왔으며 최근 수요가 더욱 신장할 것이라는 판단 아래 생산 확대에 나선 것으로 판단된다.

CNF는 건조시키면 응집되기 쉬워 일반적으로 액체 상태로 공급하지만 Nippon Paper가 개발한 신제품은 분말 상태에서도 분산성이 뛰어나고 균일하게 혼합이 가능한 것이 특징이다.

Chuetsu Pulp & Paper도 Kagoshima의 Sendai 공장에 CNF 플랜트를 건설하기로 결정했다. 생산능력은 100톤으로 2017년 4월부터 상업가동할 계획이다.

2013년 3월부터 샘플 출하를 실시하고 있으며 앞으로 양산화해 수요를 적극 확보할 계획이다.

Chuetsu는 폐목재 가운데 대나무를 원료로 펄프를 만드는 차별화된 기술을 보유하고 있어 CNF도 침엽수, 광엽수 뿐만 아니라 일본산 대나무를 활용해 생산이 가능할 것으로 기대되고 있다.

Lion Idemitsu Composites와 PP (Polypropylene)에 CNF를 균일하게 분산시키는 복합소재를 개발했으며 판로 개척을 가속화하고 있다.

Daio Paper는 Ehime 소재 Mishima 공장에서 4월부터 CNF 제조코스트 절감을 위한 100톤 파일럿 플랜트를 가동하고 있다.

신에너지·산업기술종합개발기구(NEDO)로부터 기술개발 보조금을 지원받았으며 샘플 공급량과 공급처를 확대하고 조기에 사업화할 방침이다.

서로 다른 그레이드의 공정을 조합함으로써 CNF를 제조할 때 발생하는 에너지 사용량을 5분의 1로 감축했으며 기초기술 정립도 추진하고 있다.

약품 등을 활용한 전처리 공정을 통해 에너지 사용량을 10분의 1로 줄이는 실증실험도 개시할 계획이며 2020년에는 Mishima 공장 안에 상업 플랜트를 구축하는 방안에 대해서도 검토하고 있다.

Oji Holdings은 제휴관계를 체결한 Nikko Chemicals과 협력해 크림, 에센스 등 화장품에 투입되는 증점제의 상품화를 검토하고 있다.

강도와 유연성이 우수한 투명시트는 스마트폰과 웨어러블(Wearable) 단말기 액정의 표면유리와 편광판 보호필름 교체수요가 확대되고 있다.

Oji는 2016년 가을부터 Tokushima 소재 Tomioka 공장에서 40톤 파일럿 플랜트를 가동할 계획으로 실용화를 위한 기술적 과제 등을 파악해 CNF의 활용 가능성을 확대하기 위한 체제를 정비할 방침이다.

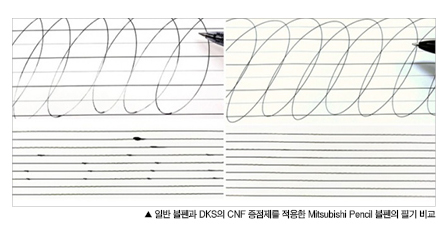

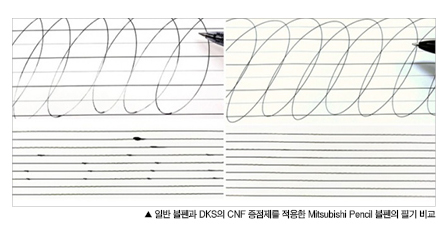

화학기업 중에서는 Dai-ichi Kogyo Seiyaku(DKS)가 CNF 사업화에 선제적으로 나서고 있다.

DKS는 2015년 CNF로 제조한 중점제 「Rheocrysta」를 볼펜 잉크의 점도를 높이는 겔화제(Gelling Agent) 용도로 Mitsubishi Pencil에게 공급했다.

세계 최초로 CNF를 실용화한 사례로 화제가 됐으며 최근에는 일용품, 화장품으로 용도를 개척하기 위해 총력을 기울이고 있다.

새로운 화학반응을 통해 CNF에 소수성을 부여함으로써 수지와의 상용성을 향상시키는 방법에 대해서도 연구하고 있다.

해당 개발제품은 수지를 보강하는 역할 뿐만 아니라 용제를 증점시키는 등의 응용도 가능할 것으로 기대되고 있다. 시장조사를 실시하며 샘플 출하를 준비하고 있다.

Unitika는 CNF를 배합한 고기능 PA(Polyamide) 6를 개발하는데 성공했다.

그동안 CNF로 수지를 제조하는 과정에서 변성공정을 거치며 물성이 열화되는 것이 과제로 지적돼 왔으나 중합공정에서 수지에 CNF를 균일하게 분산시키는 새로운 제조공법을 정립함으로써 CNF가 본래 보유하고 있는 기능을 최대한으로 이끌어냈을 뿐만 아니라 변성공정을 생략해 코스트를 낮출 수 있도록 했다.

해당제품은 발포성형이 가능해 고강도 경량부품을 제조하기에도 용이한 것으로 평가되고 있다.

Mitsui 화학분석센터는 CNF 산업발전을 촉진하기 위해 연구개발(R&D) 지원에 주력하고 있다.

Mitsui 화학분석센터는 CNF가 수지 중으로 분산하는 모습을 가시화해 분석하는 기술을 개량했으며 2016년 봄부터 평가실험을 통해 수주를 받고 진행하고 있다.

해당기술을 활용하면 투과형 전자현미경과 독자적인 전처리 염색기술을 사용해 CNF와 수지의 내부구조를 고정밀도로 동시에 파악할 수 있어 수지에 분산된 개별 CNF의 상태를 정밀하게 조사할 수 있다.

앞으로 CNF 내부구조를 나노 수준으로 해석할 수 있도록 서비스를 발전시킬 예정이다.

Osaka Gas는 셀룰로오스에 석탄부산물인 플루오렌(Fluorene)을 혼합해 소수화를 유도하고 수지를 강화하는 소재로 활용할 수 있는 CNF를 개발했다.

Seiko PMC는 2018년까지 실행하는 중기 경영계획을 통해 CNF 사업화를 추진할 계획이다.

CNF가 포스트 탄소섬유로 주목받고 있는 가운데 소재 생산기업들은 용도 개척 및 파악을 위해 미들스트림, 다운스트림기업들과 연계를 강화하고 있다.

특히, 가공기업이 많은 Kinki에서는 지역 경제산업국이 2014년 대학, 가공기업 등으로 구성된 「부품소재산업-CNF 연구회」를 조직해 실용화를 준비하고 있다.

다만, 나노소재는 제어하기 어렵고 CNF 배합을 통해 부품의 강도 향상, 박막화, 경량화 등을 실현하기 위해서는 수지와 고무에 균일하게 분산시킬 필요가 있는 것으로 파악되고 있다.

CNF 연구를 주도해온 Kyoto University 연구팀이 2016년 봄 Uji 캠퍼스에 설치한 「Kyoto Process」가 해당문제를 해결하기 위한 방법을 고안하는데 성공했다.

해당 연구결과는 NEDO 프로젝트의 성과로 펄프와 수지를 혼합해 나노화하고 펠릿화된 CNF를 수지에 배합함으로써 분산이 균일해지도록 했다.

CNF 나노화 프로세스를 수지 혼합법으로 교체함으로써 코스트를 낮출 수 있게 됐으며 사업화에도 탄력이 붙을 것으로 기대되고 있다.

일본 가공기업들은 수요 침체에 고충을 겪고 있는 가운데 CNF 활용을 통해 새로운 수요를 창출할 것으로 기대하고 있으며 그동안 축적해온 노하우를 활용해 상업화를 위한 개발을 가속화하고 있다. <강윤화 기자>