파라핀 화학, 석유화학 기술을 변혁…

사이클로파라핀과 파라핀에서 출발하는 유기화학약품 기술도 석유화학을 통해 발전했다.

사이클로파라핀은 벤젠(Benzene)의 수소첨가를 통한 사이클로헥산(Cyclohexane)이 주류를 이루고 있다.

공업화된 사이클로파라핀 화학은 2개 뿐으로 크게 발전하지 않은 것으로 파악된다.

사이클로헥산 산화를 통한 사이클로헥사논(Cyclohexanone) 생성반응과 사이클로헥산과 염화니트로실(Nitrosyl Chloride)을 반응시켜 사이클로헥사논 Oxime Hydrochloride를 생산하는 반응이다.

PA(Polyamide)의 원료인 아디핀산(Adipic Acid)과 CPL(Caprolactam)이 목적물이나 이후의 공정은 일반 유기합성화학이다.

파라핀 화학은 공업화된 전통적인 반응으로 염소화, 니트로화, 산화 등이 있으나 유기불소화학, 유기규소화학으로 발전한 것 이외에 양산형 화학으로서의 발전성이 없었던 것으로 파악된다.

그러나 최근 프로판(Propane) 탈수소를 통한 프로필렌(Propylene) 생성 및 방향족 탄화수소 생성, n-부탄(Butan)을 활용한 무수말레인산, 프로판을 활용한 AN(Acrylonitrile) 직접합성 등 이중결합을 생성하는 반응이 공업화되고 있다.

파라핀 화학은 올레핀 화학을 중심으로 발전해온 석유화학 기술을 변혁할 가능성을 내재하고 있어 앞으로의 발전이 주목된다.

C1 화학은 1970년대의 석유위기 이후 주목돼 많은 연구개발이 이루어졌다.

전통적인 반응으로는 메탄(Methane)에서 합성가스를 경유하는 반응, 염소화를 통한 할로겐화 메탄의 생성, 암모산화(Ammoxidation)를 통한 시안화수소(Hydrogen Cyanide) 생성 등이 석유화학 탄생 이전부터 이루어져 왔다.

석유위기 이후의 최대의 성과는 메탄올의 카르보닐화를 통한 초산(Acetic Acid) 합성기술이다.

이밖에 Ube Kosan이 1970년대에 개발한 산화적 카르보닐화와 더불어 중국에서 활발한 MTO(Methanol to Olefin), MTP(Methanol to Propylene) 기술 동향도 주목된다.

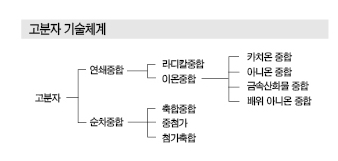

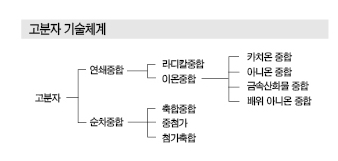

고분자, 연쇄·순차 중합으로 발전

고분자는 종류가 많으나 제조기술은 연쇄중합과 순차중합으로 크게 분류할 수 있다.

연쇄중합은 중합공정을 멈추어도 고분자가 돼가는 중간단계의 물질을 추출하는 것이 불가능하고 미반응 저분자와 생성한 고분자만을 얻을 수 있는 반면 순차중합은 중간단계의 물질을 추출할 수 있다.

연쇄중합은 성장하는 고분자 말단에 따라 라디칼중합과 이온중합으로 구분된다.

라디칼중합은 1920년대부터 아세틸렌 화학을 바탕으로 발전해 1980년대 이후에도 감광성 수지 등 기능성 고분자를 창출하고 있다.

이온중합은 성장 말단이 플러스(카치온) 이온인지 마이너스(아니온) 이온인지에 따라 구분된다.

아니온 중합에는 일반적인 아니온 중합 및 중압 공법 HDPE(High-Density Polyethylene)를 생산하는 금속산화물 중합, 치글러 촉매에 대표되는 배위 아니온 중합이 있다.

이온중합은 1940년대부터 발전했다. 특히, 배위 아니온 중합은 1950년대 HDPE, PP(Polypropylene) 합성에서 시작해 1960년대에 응용범위를 확대함으로써 많은 종류의 합성고무와 블록 PP을 생성했다.

1970년대에는 고활성·고입체 규칙성 촉매가 많이 활용됐다.

1980년대에 에너지 절약에 기여하는 LLDPE(Linear Low-Density Polyethylene)가 상업화되고 1990년대에는 메탈로센(Metallocene) 촉매, 2010년대에는 포스트 메탈로센 촉매가 공업화되는 등 석유화학의 발전과 함께 개발이 이루어져 왔다.

순차중합에는 부가축합, 축합중합, 폴리우레탄(Polyurethane)으로 대표되는 중첨가가 있다.

중첨가는 축합중합의 변형으로 파악되며, 첨가축합은 1910년대 최초 중합기술로서 개발돼 최초 합성수지인 페놀수지(Phenolic Resin)를 탄생시켰다.

축합중합도 1939년 PA 섬유와 함께 탄생해 1950년대에 PET(Polyethylene Terephthalate) 섬유, 필름을 상업화하고 1960-1980년대에는 다양한 EP(Engineering Plasitic), 고성능섬유를 창출했다.

석유화학 기술의 계통화와 본질

석유화학 탄생기인 1920-1930년대에는 에탄(Ethane)의 수증기 분해공법을 통한 에틸렌(Ethylene) 제조기술, 석유폐가스에 포함돼 있는 프로필렌, 부틸렌의 이용기술, 극히 일부의 유기공업약품의 제조기술만이 있었으며 현재 최대시장인 모노머 및 고분자의 제조기술은 존재하지 않았다.

당시 기초화학제품 제조기술은 석유화학 탄생 이전부터의 석탄화학을 통한 방향족 탄화수소, 아세틸렌(Acetylene), 합성가스 생성이 주체이며 유기공업약품 제조기술도 석탄화학, 발효화학, 유지화학이었으며, 고분자 기술은 셀룰로오스(Cellulose) 화학과 석탄화학이 주체였다.

1940년대 석유화학 발전기에는 석유 폐가스에서 부틸렌을 원료로 기초화학제품에 부타디엔을 추가하며 합성고무를 생산한 것을 계기로 석유화학에 고분자가 포함됐다.

또 석유화학을 통한 유기공업약품 제조기술은 1930년대 에틸렌 은촉매를 활용한 직접산화에서 시작된 촉매반응이 이후 올레핀의 직접수화반응, 옥소반응 등으로 확대됐다.

그러나 여전히 양산형 화학 기술의 중심은 석탄화학이 차지하고 있었다.

미국은 1940년대 후반에 발생한 2차 세계대전 이후 LDPE, PS(Polystyrene)를 석유화학의 범위에 포함시켰으며 고분자 제조기술을 발효화학 및 석탄화학에서 계승함에 따라 석유화학 기술의 범위가 확대됐다.

1950년대에는 나프타 수증기 분해공법이 유럽으로 확대됨에 따라 유럽의 화학 기술과 미국에서 발전해온 석유화학 기술이 융합돼 유기공업약품, 고분자 분야의 기술혁신이 이어졌다.

1960년대에는 석유화학의 대규모화가 두드러지며 기술개발이 지속되고 있으며 지금까지 석유화학 관련 환경문제, 화학물질 안전문제가 해결과제로 파악되고 있다.

석유화학산업 성숙기인 1970-1980년대에는 폭발적인 기술혁신은 없었으나 에너지 절감을 위한 기술 개발이 활발히 이루어졌다.

에너지 절감은 석유화학의 제조기술이 아닌 블록 PP를 통한 자동차 경량화와 같은 이용면에 기여하는 바도 컸던 것으로 파악된다.

이에 따라 PP 생산량이 비약적으로 증가해 오랫동안 이어져온 에틸렌 중심의 석유화학산업이 변화하기 시작했다.

올레핀 제조기술은 석유화학 기초제품 제조기술로서 석유화학산업 탄생 이래 다양하게 활용돼왔다.

합성가스 제조기술, 방향족 탄화수소 제조기술은 석탄화학 기술에서 탄생했으며 발전을 통해 올레핀 제조기술을 보완해 왔다.

유기공업약품 제조기술은 올레핀 화학을 통해 활용되는 것이 핵심으로 다른 제조기술은 올레핀 화학을 보완하는 기술로 파악된다.

고분자 제조기술은 이온중합, 특히 배위 아니온 중합을 통한 올레핀 중합기술이 핵심이며 라디칼중합, 축합중합은 신규 기능성 고분자 개발 등 석유화학 발전을 지탱하고 있는 중요한 고분자 기술이다.

그러나 해당 기술들은 석유화학산업에서 활용됨으로써 발전을 거듭했으며 결론적으로 석유화학기술의 본질은 올레핀 제조, 올레핀 화학, 올레핀 중합으로 설명할 수 있는 것으로 파악된다. <이하나 기자:lhn@chemlocus.com>