Fudow가 연속섬유타입 탄소섬유를 배합한 3D프린터 성형 사업을 시작한다.

성형 후 프레스 가공을 실시함으로써 형상에 따라 기존공법으로 성형한 CFRP(Carbon Fiber Reinforced Plastic)와 동등하거나 더 뛰어난 강도물성을 실현할 수 있으며 2017년 중반부터 자회사 Fudow Techno를 통해 시제품을 판매하고 있다.

구매자들로부터 좋은 평을 받음에 따라 앞으로 파트너기업, 학교 등과 연계해 소재부터 성형, 프레스 가공까지 제조 프로세스를 효율화하고 우선 소량생산으로 대응할 수 있는 용도에 제안을 본격화할 예정이다.

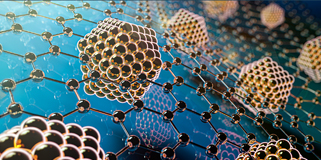

Fudow가 제안한 것은 탄소섬유로 강화한 3D프린터용 모노필라먼트와 전용 3D프린터로, 아직 3D인쇄산업에서는 섬유강화 소재의 채용이 생소하나 필라먼트 수지에 열경화성 수지를 사용하는 것을 가능하게 했다.

VF(섬유체적비중)가 50% 이상에 달하고 성형 후 프레스 가공으로 압축함으로써 3D프린터 성형제품으로서 뛰어난 강도물성을 확보할 수 있다.

우선 워셔, 볼트, 너트 등 소형부품에 적용하는 방안을 검토하고 있으며, 특히 링 형태를 나타내는 워셔는 프리프레그(Prepreg)를 이용한 성형방법으로 제조할 때에 연속섬유를 형상에 맞추어 재단할 필요가 있었으나 추가적인 재단 작업 없이 섬유의 물성을 최대한 끌어올릴 것으로 기대되고 있다.

수지의 종류는 밝히지 않고 있으나 열가소계, 열경화계 모두 대응이 가능하고, 특히 열경화계를 주축으로 적용할 계획이다.

열경화성 수지를 사용한 섬유로는 과거 Gun Ei Chemical이 출시한 노보로이드 섬유가 있으나 매우 희귀하며 Fudow는 미경화 상태에서 탄소섬유를 감싼 필라먼트로 3D프린트 성형, 프레스 2공정을 통해 경화시킬 것으로 예상되고 있다.

2017년 6월 시제품을 판매하기 시작해 자동차, 이륜차, 레저산업, 생활용품 외에 항공‧우주 관련기업으로부터 주목받고 있다.

다만, 3D성형 외에 프레스 공정에서도 일정한 사이클 타임을 필요로 하는 점이 코스트 절감을 저해한다는 지적을 받아 원료가격 저감을 포함한 코스트경쟁력 향상에 주력하고 있다.

자동차용 등 대량생산이 필요한 용도에 적용하기까지 아직 시간이 더 필요한 것으로 예상되나 항공‧우주 관련 등 소형 로트로 대응이 가능한 분야에서는 파트너와 협력하며 2018년 프로세스를 완성시킬 예정이다.

Fudow는 이전부터 로봇 핸드 분야 등에서 CFRP 사업을 추진하고 있으며 2017년에는 카본을 배합한 건설기기용 습동부품이 호조를 나타냈다.

앞으로는 3D프린터 관련 사업을 더욱 확대할 방침으로 CFRP 사업을 핵심 사업으로 육성할 계획이다. (K)