정부가 섬유산업 활성화 및 신규시장 창출에 힘을 기울이면서 디자인 베이스 다양한 신기술이 개발되고 있다.

국내 섬유 관련기업들은 정부 지원을 받아 독자적인 연구개발(R&D)에 주력하고 있으며 국내 채용실적을 바탕으로 해외시장 공략을 강화하고 있다.

일신, 섬유·금속 접착기술 개발

일신화이바는 고전압과 접착기술을 조합해 절단한 섬유를 수직 접착해 벨벳과 같이 부드러운 촉감을 얻는 플로킹(Flocking) 기술을 개발해 완충재, 흡음재용으로 공급하고 있다.

섬유 뿐만 아니라 플래스틱, 금속과도 접착할 수 있어 자동차 트렁크 개폐부품 등에 채용되고 있다.

PA(Polyamide) 및 폴리에스터(Polyester) 섬유를 0.5mm에서 최대 1.8mm로 절단해 자체 개발한 플로킹 접착제로 접착한 후 4만-6만볼트 전압을 가함으로써 대상소재에 섬유를 수직으로 접착하는 것이 특징이다.

실로 플로킹 섬유를 생산할 수 있으며 플래스틱, 금속 표면에 플로킹 섬유를 접착할 수 있어 현대자동차 트렁크 개폐부분에 사용하는 스테인리스 스프링에 플로킹 섬유를 접착해 금속간의 마찰을 완충하는 소재로 투입하고 있다.

흡음성이 향상될 뿐만 아니라 스프링과 금속 접촉에 따른 손상을 줄일 수 있어 수명 장기화에도 기여할 것으로 파악되고 있다.

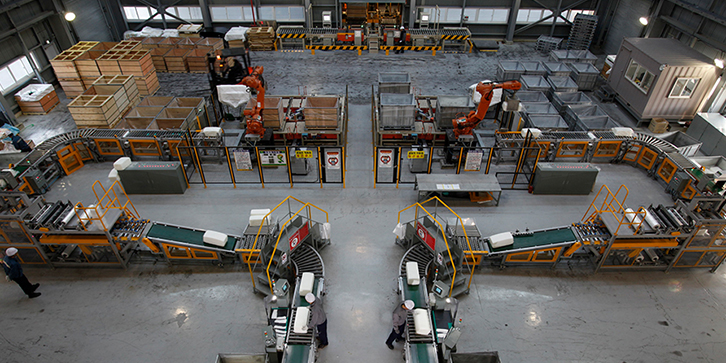

일신화이바는 자동차부품 생산기업으로부터 수탁해 영천공장에서 플로킹 섬유를 접착·공급하고 있으며, 주로 플로킹 가공한 실과 플로킹 실을 가공한 테이프를 공급하고 있다.

플로킹 가공한 테이프는 PP(Polypropylene), PET(Polyethylene Terephthalate) 베이스로 0.6mm로 절단한 폴리에스터섬유를 플로킹 섬유로 사용하며 접착제는 폴리우레탄(Polyurethane) 용액을 활용하고 있다.

자동차용은 열압착을 통해 디자인성을 향상시킴으로써 시트에도 채용되고 있으며 코오롱, 두울 등이 폭 1m의 가공제품을 공급받아 시트용으로 제조하고 있다.

일신화이바는 국내 채용실적을 바탕으로 일본 자동차 시트 시장을 개척하고 있으며, 빛 반사를 억제하는 기능도 있어 카메라 렌즈, LED(Light Emitting Diode) 디스플레이용 응용까지 추진하고 있다.

플로킹 처리한 LED 디스플레이는 일본에 수출하고 있는 것으로 알려졌다.

UPN, UHMWPE 염색 시장 공략

UPN은 염색이 어려운 UHMWPE(Ultra High Molecular Weight Polyethylene) 원사를 염색하는 기술을 개발했다.

독자 개발한 염료 및 염색기술을 활용해 원사 자체를 염색하는데 성공했으며 방호복, 작업복 등에 응용이 가능할 것으로 기대하고 있다.

UHMWPE는 네덜란드 DSM이 개발한 Dyneema 원사가 세계적으로 알려졌으며 내마모성, 저마찰성 뿐만 아니라 내충격성이 뛰어난 특징이 있어 기어, 톱니바퀴, 개스킷, 공작기계 등에 투입되고 있다.

방사를 통해 강인한 섬유를 얻을 수 있으며 강도가 피아노선의 8배에 달해 선박용, 등산·레저용 로프, 현장작업용 방호장갑 등에 채용되고 있다.

UHMWPE 원사는 일반적인 염색방법으로 염색할 수 없어 주로 본래 색인 흰색으로만 활용되고 있으나, UPN은 독자 개발한 염료와 염료의 특성을 활용한 염색기술을 바탕으로 UHMWPE 원사에 색을 입히는데 성공했다.

단독 기술이 아니라 특수한 염료, 특수한 염색, 제조조건 등을 조합해 실현했으며 수요처의 요구에 따라 커스터마이징도 가능한 것으로 알려졌다.

현장작업용 방호장갑 시장을 공략할 방침이며 유럽, 미국, 일본 시장을 조준하고 있다.

유럽 및 미국은 작업 위험도에 따라 레벨 1-5의 안전장갑 사용을 의무화하고 있으며 패션성 등에 대한 니즈도 있을 것으로 판단하고 솔루션 공급을 계획하고 있다.

이미 영국 방호장갑 생산기업 TRAFFI가 UPN 기술을 채용해 칼라장갑을 제조·판매하고 있으며 여러 미국기업과도 협상을 진행하고 있는 것으로 알려졌다.

신발용 응용도 추진하고 있다.

폴리에스터 80%, UHMWPE 20%를 혼합한 방적사를 개발하고 있고 경량성 활용을 기대하고 있다.

UHMWPE 뿐만 아니라 아라미드(Aramid) 섬유, PP를 염색하는 기술도 개발하고 있다.

아라미드섬유는 듀폰(DuPont) 코리아와 함께 유명 브랜드 신발용 소재를 개발하고 있으며, PP는 기술적으로 염색이 가능하나 아직 개발단계에 있는 것으로 알려졌다.

UPN은 경량, 인성 등을 보유한 원사에 색을 입힘으로써 새로운 용도를 개척하겠다는 목표를 세우고 있다.

소포스, 재귀반사성 부여 기술 개발

소포스는 섬유에 매우 높은 재귀반사성을 부여한 기술을 개발해 일본 Nissha에게 냉장고 도어용 소재로 공급하고 있으며 스포츠용품 시장 개척을 강화하고 있다.

형광 페인트를 도장한 테이프를 부분적으로 붙여 야간이나 어두운 곳에서 빛나게 하는 의복 등은 널리 보급되고 있으나 소포스가 개발한 기술은 미세한 글라스비즈(Glass Beads)를 섬유 위에 UV 코팅함으로써 섬유 전체에 빛이 들어오면 반사하는 재귀반사성을 부여해 반짝임에도 쉽게 알아볼 수 있어 안전성이 높은 것으로 알려졌다.

소포스는 일반적으로 굵기가 두꺼운 재귀반사성 섬유의 단점을 새롭게 개발한 UV 코팅기술로 보완했다.

실제로 750데니어인 섬유는 반사휘도가 3.0칸델라에 불과하나 소포스 개발기술은 274데니아에 36.7칸델라에 달하는 휘도를 부여할 수 있는 것으로 나타났다.

경북 성주공장에서 생산하고 있으며 2018년 3월부터는 대구공장에서도 생산을 시작한 것으로 알려졌다.

신발, 가방, 아웃도어, 로프, 안전복용으로 공급할 계획이며 Nissha가 디자인한 소재를 공급받아 UV 코팅을 통해 재귀반사성을 부여한 후 가전제품 생산기업 등에게 공급하고 있다.

일본을 포함한 스포츠용품 메이저와도 협상을 진행하고 있어 스포츠신발, 스포츠웨어 등에도 채용될 것으로 기대하고 있다.

소포스는 재귀반사성 부여공정에서 이산화탄소(CO2) 및 휘발성 유기화합물(VOCs)이 발생하지 않고 열에너지를 기존의 65%로 억제해 친환경성 및 에너지절약 효과가 뛰어난 것으로 자부하고 있다.

국내에서 특허 취득을 완료했으며 앞으로는 미국, 일본, 중국 등에도 특허를 신청할 예정이다.