글로벌 화학기업들이 자동차 관련 소재·기술 개발에 박차를 가하고 있다.

자동차는 연결(Connectivity), 자율주행(Autonomous), 공유(Sharing), 전기구동(Electrification)을 지칭하는 CASE와 MaaS(Mobility as a Service)가 확대됨에 따라 비즈니스 모델 자체의 변혁이 요구되고 있다. 화학기업들은 잠재력을 보유한 폴리머, 섬유 등 다양한 소재를 이용해 자동차의 미래를 진화시키기 위해 노력하고 있다.

사람과 사물의 이동을 더욱 안전하고 편리하며 쾌적하게 만들고 환경부하를 최소화하기 위해서는 화학기업의 연구개발(R&D)이 필수적이며 자동차 및 자동차부품 생산기업 등 수요기업의 관점에서 전략적 혁신에 나설 것이 요구되고 있다.

화학경제연구원(원장 박종우)이 2019년 10월 개최한 미래형 자동차 소재 및 경량화 기술 세미나에서 전문가들은 세계적으로 자동차 생산이 감소하고 있으나 전기자동차(EV) 및 자율주행 자동차 등 미래 자동차 개발이 가속화되면서 자동차 소재가 점차 PP(Polypropylene), EP(엔지니어링 플래스틱), 슈퍼EP, CFRP(Carbon Fiber Reinforced Plastic) 등으로 첨단화되고 있다는 점을 강조했다.

국내 자동차 소재 및 부품 생산기업들은 2025년 전기자동차가 대중화되고 2027년 자율주행 자동차가 상용화되는 것에 맞추어 적극적인 대응이 요구되고 있다.

정부, 2030년까지 전기·수소자동차 33%로 확대

산업통상자원부는 전기자동차, 수소자동차와 같은 미래 자동차 보급을 늘리고 자율주행에서도 앞서 나갈 수 있도록 충전체제 구축, 보조금 및 세제 혜택, 공공기관의 의무구매 등을 통해 지원정책을 펼쳐나갈 방침이다.

그러나 2019년 9월 현재 국내 전기자동차 생산대수는 8만1000대, 수소자동차는 3436대 수준에 머무르고 있다.

반면, 세계 자동차 시장은 빠르게 변화해 중국을 비롯해 전기자동차 100만대 시대가 개막됐으며, 미국 구글(Google)의 자율주행 자동차 웨이모는 레벨4 기술 개발을 완료하고 완전 자율주행 자동차 양산으로 전환하고 있다.

자동차기업들은 물론 아마존(Amazon), 퀄컴(Qualcomm), 우버(Uber), 시스코(Cisco) 등 ICT 및 서비스기업 사이의 합종연횡도 가속화되고 있다.

그러나 시장환경의 빠른 변화와 달리 세계 자동차 판매는 감소세로 전환됐고 2019년 들어서도 1-8월 생산대수가 3117만대로 전년동기대비 5.6% 감소한 것으로 나타났다.

미국-중국 무역분쟁으로 세계경기 둔화가 본격화됐고 공유경제 등 자동차를 둘러싼 시장 환경이 변화했기 때문으로 판단된다.

반면, 국내 자동차 생산은 2018년까지 마이너스 성장했으나 2019년 들어서는 1.1% 증가했다. 최근 4년간 자동차 생산량이 2015년 455만대에서 2018년 400만대로 큰 폭 감소한데 따른 기저효과와 신모델 등장이 원인으로 작용했다.

정부는 내연기관 자동차의 세계시장 점유율을 10%로 높임은 물론 친환경 자동차 내수비중을 2022년 10%, 2030년 33%까지 확대한다는 목표 아래 2022년까지 수소버스 2000대, 수소승용차 6만5000대, 전기승용차 43만대, 전기버스 3000대를 보급할 계획이다.

또 2030년까지 수소충전소 660기, 전기자동차 충전소 1만5000기 설치할 방침이다.

현재 레벨2 수준에 머물러 있는 자율주행 자동차의 상용화 시기도 2021년 레벨3 출시, 2024년 레벨4 시범운행, 2027년 완전자율 자동차 상용화를 목표로 하고 있다.

이를 위해 2024년까지 법·제도 및 인프라를 완비하고 기존 자동차부품 생산기업들을 미래 자동차 부품 생산으로 전환시키기 위해 전장부품 육성에 대한 인력 및 자금지원을 기존 5%에서 20%로 확대해 국산화율을 현재 50%에서 80%로 끌어올릴 계획이다.

서울·판교·세종, 화성, 새만금, 대구 등에 지역별 자율주행 자동차 실증단지도 구축한다.

EV, 배터리 셀 100달러 이하 2025년 대중화

세계 전기자동차 생산은 2017년 72만7000대에서 2018년 126만1000대로 73.5% 급증했다.

가장 큰 시장을 형성하고 있는 중국의 생산대수가 76만9000대로 61.0%, 미국은 20만9000대로 16.6%를 차지했다.

전기자동차 공급 점유율은 테슬라(Tesla) 19%, BAIC 13%, 닛산자동차(Nissan) 12%, 비야디(BYD) 8%, Zotye 5% 순으로 나타났다.

국내 전기자동차 시장도 승용차 기준 2017년 1만4211대에서 2018년 3만1800대로 219% 폭증했고, 전체 자동차 등록대수 기준 전기자동차 비중은 2016년 4.4%, 2017년 6.5%, 2018년 8.2%, 2019년 8월 기준 9.4%로 상승했다.

국내 전기자동차 시장은 2019년 4만2000대, 2020년 6만5000대로 늘어날 것으로 예상되고 있다.

그러나 전기자동차 시장을 활성화시키기 위해서는 궁극적으로 배터리 충전의 편의성과 코스트 절감이 요구되고 있다.

르노삼성자동차의 E-파워트레인팀 이용복 팀장은 배터리 기술이 발전해 배터리 셀 가격이 kWh당 100달러 이하로 떨어지는 2025년을 기점으로 전기자동차의 대중화가 본격화될 것으로 전망했다. 2018년 현재 배터리 셀 가격은 178달러 수준으로 파악되고 있다.

르노삼성자동차는 전기자동차의 등장으로 전기 파워트레인과 트렉션 배터리 부문이 가장 크게 변화할 것으로 예상하고 있다.

파워트레인의 엔진 ECU(전자제어장치)는 PEC(Power Electric Controller), 모터, 감속기 3개 부문이 핵심이며 PEC는 탑재 충전기, DC를 AC로 전환하는 인버터, DC/DC 컨버터, BMS(Battery Management System)는 셀, 모듈, 팩으로 구성돼 있다.

엔진·변속기 지고 경량소재·센서·반도체 부상

자율주행 자동차는 AVS(Automated Vehicle Systems), CVS(Connected Vehicle Systems), ITS(Intelligent Transportation System) 융합시스템으로 구성돼 있다.

자동차부품연구원 스마트카연구본부 이재관 본부장은 자율주행 자동차의 핵심 기술로 지능정보 센싱, V2X(Infrastructure+Vehicle+Nomadic 등) 통신, 동적 지도, 광역 측위 보정, 사이버보안, 안전설계, 시험평가, 통합 HMI(Human Machine Interface) 6개 부문에 주목했다.

지능정보 센서는 주행환경 인식 센서의 장단점을 파악해 센서 융합 및 빅데이터 활용을 통한 기능 고도화가 필요하고, 데이터 처리 및 소프트웨어 개발이 자동차 내부에서 내외부로 확대될 것이 요구되고 있다.

특히, V2X 기반 협조형 자율주행 및 커넥티드 서비스 구현을 위해서는 고신뢰성·저지연 자동차용 통신(5G 및 Wave) 기술의 고도화 및 보급 활성화 방안을 시급히 강구할 필요가 있다.

또 스마트 자동차 구현을 위해서는 클라우드 기반 고정밀 지도와 주행상황 인식 기반 동적 지도 개발이 필요하고, 악조건(악천후 GPS 음영지역)에서도 위치 인식이 가능한 광역 측위 보정 등 새로운 형태의 선도기술 개발이 필요한 상태이다.

즉, 2030년경에는 자율주행이 고속도로에 한정해 실현될 수밖에 없을 것으로 예상된다.

자동차부품도 엔진. 변속기 수요는 축소되고 모터, 배터리, 경량소재 수요는 증가하며 센서, 반도체, 통신기술의 중요성은 부각될 것으로 예상된다.

아울러 자율주행으로 카쉐어링, 라이드쉐어링 보급이 확대돼 공유경제가 활성화되고 군집주행 및 공장·창고 자율주행이 실현돼 물류산업의 대변혁이 예고되고 있다. 자율주행 트럭, 드론, 무인반송, 로봇(창고사업자) 수요 확대가 예상되고 있다.

자율주행용 180도 회전 스위블 슬림 시트 부각

자율주행 자동차의 등장으로 미래에는 “어떠한 차를 소유하느냐”보다 “자동차 안에서 무엇을 하느냐”를 더 중요시하게 됨으로써 시트도 큰 변화가 불가피해지고 있다.

자율주행 자동차용 미래 시트의 요구성능은 비즈니스 공간, 엔터테인먼트 공간, 휴식공간이라는 컨셉에 맞는 최적의 착좌 조건을 제공해야 하기 때문에 시트는 승객의 안전강화, 공간 활용성 증대를 위한 슬림화, 자동차 패키지 공간 극대화, 릴렉스 & 롱슬라이드 이용 제어 성능이 요구되고 있다.

따라서 미래 시트의 핵심 기술은 BIS 프레임, 파워 스위블, 프리미엄 릴렉스 시트, 파워 롱 슬라이드, 인텔리젼트/헬스케어, 시트 슬림화, 스마트 컨트롤로 요약되고 있다.

글로벌 및 국내 시트 생산기업들도 시장 변화에 맞춰 기술 개발에 주력하고 있다.

도요타방직(Toyth Boshoku)은 피로 경감을 위한 2 way 시트 포지션을 제안하고, 브로제(Brose)는 Side Bolster 높이 하향, Swivel Seat 180도 회전, 릴렉스 모드(Arm Rest 및 Leg Rest), 도어 측으로 자동이동 등 Easy Access 구현 Front Seat 등을 제안하고 있다.

대원산업도 스위블, BIS, 파워롱슬라이드를 개발했으며 2020년까지 릴렉스 메커니즘 시트를 양산하고 2021년까지 시트 슬림화를 위한 초고장력강(1200Mpa) 프레임을 양산할 예정이다.

CTI 및 할로겐 프리 플래스틱 사용 필수

최근 전기자동차 및 자율주행 자동차 개발이 활발해짐에 따라 플래스틱에 대한 CTI(Comparative Tracking Index)에 관심이 높아지고 있다.

최근 운행하고 있는 세미 자율주행 자동차의 ECU/PCU, 센서, 커넥터, IC 패키징 부품은 전기부식을 방지할 수 있는 소재를 사용하는 것이 자동차 안전을 위해 필수불가결한 요소로 부상하고 있다.

Red Phosphorous 및 Halides(Ionic Heat Stabilizer)가 전기부식의 원인으로 지목되고 있으며 할로겐 및 할리드에 들어있는 불소, 염소, 브롬 등이 자동차 알루미늄 패드 및 본딩와이어, Chip Oxide Layers 등을 부식시킬 수 있는 것으로 파악되고 있다.

DSM코리아의 안병우 차장은 고내열 PA(Polyamide) 46, PA 4T도 할로겐 프리제품을 사용해야 안전하다고 강조했다.

아울러 CTI 900ppm 이하는 일반 전자제품, 100ppm 이하는 커넥터 및 ECU/PCU 센서에, 10ppm 이하는 IC패키지 및 센서에 적용하는 것이 적합하다고 밝혔다.

UTH 경량화에는 PP-LFG, 레이더는 PC 적용

전기자동차와 자율주행 자동차 시장의 4대 핵심 트렌드는 이산화탄소(CO2) 배출량 저감, 인디아 등 신흥국의 합리적 가격 요구, 전자화 및 커넥티버티, 모듈러 플렛폼 활용을 통한 코스트 절감으로 요약되고 있다.

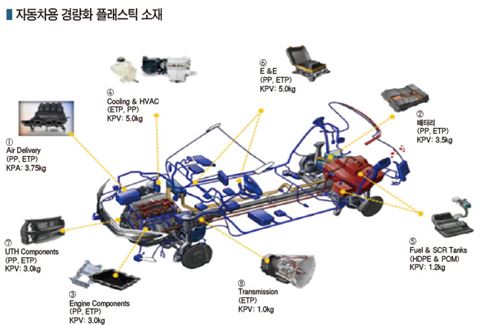

플래스틱 경량화는 이산화탄소 배출 저감 및 커넥티버티를 위해 최우선적으로 필요한 소재로 크래쉬 및 샤시, 외장재, 글레이징, 조명, 내장재, UTH(Under The Hood) 및 연료시스템 등에서 적용이 확대되고 있다.

특히, UTH 이너의 배터리 하우징, 노이즈 컨트롤, UTH 프런트·사이드의 Front End Module, IP Carrier, Door Module, Back 부문의 테일게이트, 보디 부문의 배터리 보호 케이스, 후면 유리와 사이드 유리 등이 경량화의 핵심으로 부상하고 있다.

사빅(Sabic)코리아 임현호 상무는 경량화 소재 중 PP 컴파운드 및 PP-LFG(Long Fiber Glass)가 IP Carrier를 중심으로 한 UTH 부품에, PC(Polycarbonate)는 전기자동차의 센서용 레이더, 라이더 등에 적용되고 있다고 밝혔다.

파워트레인에는 PEEK(Polyether Ether Ketone)가 샤프트 포크, 기어, 펌프, 부싱, 베어링 등에 다양하게 적용되고 있다.

빅트렉스(Victrex)코리아는 PEEK를 기어에 적용할 때 NVH(Noise+Vibration+Harshness)를 50% 저감하고 무게는 68%, 관성모멘트는 78% 줄일 수 있다고 밝혔다.

FRP, 차체 적용하면 40% 경량화 효과

자동차 차체에 대한 경량화도 빠르게 진화하고 있으며 스틸에서 알루미늄, 마그네슘, CFRP 개발 및 적용이 이루어지고 있다.

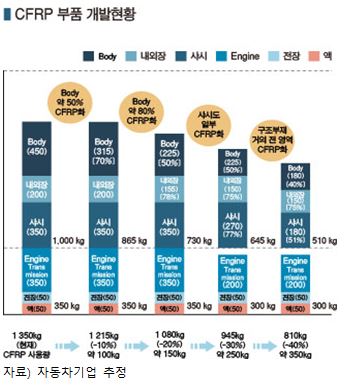

경량화율 측면에서 4개 소재를 비교하면 스틸은 7.7-8.1g/cm³, 알루미늄은 2.7g(경량화율 65%), 마그네슘은 1.8g(경량화율 75%), CFRP는 2.3g(경량화율 83%)로 CFRP가 가장 우수한 것으로 평가되고 있다.

반면, 코스트 측면에서는 마그네슘이 20-60달러/kg(판재), CFRP가 최소 17달러/kg(탄소섬유) 수준이어서 스틸 2달러/kg, 알루미늄 4달러/kg와 비교할 때 크게 높은 것으로 나타나고 있다.

CFRP는 경량화율은 물론 탄성률, 내화학성, 내부식성이 우수해 차제 적용 개발 및 적용이 활발히 이루어지고 있다.

BMW 7시리즈는 탄소복합소재를 3% 사용하는데 그치고 있으나, 렉서스(Lexuss)의 LFA는 차체에 CFRP 65%, 알루미늄 35%를 적용한 것으로 알려졌다.

경북하이브리드부품연구원 신창열 부장은 CFRP를 차체에 적용하면 경량화가 가속화돼 자동차 무게 1350kg 중 바디 부분에 70%를 적용하면 1215kg, 바디 50%에 내외장재 78%를 적용하면 1080kg, 바디 50%에 내외장재 75% 및 샤시 77%를 적용하면 945kg, 바디 40%에 내외장재 75%, 샤시 51%를 적용하면 810kg으로 CFRP 약 350kg을 투입해 자동차 무게를 40%를 감축할 수 있다고 강조했다.

일본, 미래 자동차 대응제품 개발 가속화

일본 스미토모케미칼(Sumitomo Chemical)은 최근 미래생활을 가정해 이동진료소, 무인반송차, 1인승 친환경자동차, 셰어링 셔틀버스에 자체 제품·기술을 도입한 투시화를 공개했다.

자동차와 직접 관련된 소재·기술은 물론 전기자동차 항속거리 향상에 기여하는 전극용 바인더, 야간 시인성을 높이는 나이트비전 장치에 사용되는 OLED(Organic Light Emitting Diode) 등 미래 자동차 사회에 유용한 상품·기술 총 22개를 화학에 대한 전문지식이 없는 사람이 체험을 통해 쉽게 이해할 수 있도록 하는 것을 목표로 하고 있다.

아사히카세이(Asahi Kasei)는 완전자율주행 자동차를 이미지화한 콘셉트카 모형 AKXY POD을 개발해 화학기업이 생각하는 미래 자동차의 내부공간을 제안했다.

참신한 아이디어를 모아 미래 자동차 생산에 기여하기 위한 의지를 나타낸 것으로 앞으로도 모형을 활용해 자동차 생산기업 등과의 공동개발을 가속화할 방침이다.

시트에는 감촉이 좋은 스웨이드, 바닥에는 인조잔디를 사용했고 자율주행 모드에서는 운전석이 테이블로 변해 시트에 누워 약 3분간 승차 체험을 할 수 있으며 전면과 천정 패널을 통해 사계절의 변화와 식물 냄새를 감상할 수 있는 것으로 알려졌다.

스피커에서는 탑승자가 앉는 위치에 따라 다른 소리가 나오고 문에는 실제 나무를 사용하는 등 인간의 오감을 자극하는 장치를 다수 도입했다.

아사히카세이는 자율주행 등이 보급되는 미래 자동차에는 더욱 쾌적하고 편안한 내부공간이 요구될 것으로 판단하고 콘셉트카를 개발했다.

아사히카세이가 2017년 개발한 전기자동차 콘셉트카 AKXY는 36개의 자체 개발 제품·기술을 채용해 전시실과 같은 역할을 달성했다.

AKXY POD 역시 다양한 기술을 도입함으로써 아사히카세이의 세계관을 연출하는 서포터 역할을 맡고 있다.

아사히카세이는 화학기업이기에 가능한 제안에 집중하고 있다.

자동차 생산기업이 자동차 생산에 대한 상식 및 개념을 뒤흔드는 AKXY POD을 체험함으로써 자사가 미래를 함께 도모하는 파트너가 될 수 있음을 증명할 수 있을 것으로 기대하고 있다.

일본 화학기업 가운데 처음으로 모형을 제작해 소재의 새로운 용도를 소개하기 시작한 가네카(Kaneka)는 현행 모델 뿐만 아니라 차세대 자동차에도 적용할 수 있는 소재·기술을 모형에 탑재해 자동차 및 부품 생산기업이 구체적인 활용 이미지를 쉽게 이해할 수 있도록 제안하는데 중점을 두고 있다.

최근에는 정보 표시가 늘어나는 커넥티드(Connected) 니즈에 대응하기 위해 디스플레이용 반사방지 코팅필름 브랜드 Sunduren을 공급하고 있다.

계기판, 중앙부 표시 및 조작은 앞으로 더욱 디지털화되고 디스플레이는 대형화됨과 동시에 곡면 형태로 변화할 것으로 예상하고 있다.

Sunduren은 내후성 등을 향상시키는 아크릴계 필름으로 건축자재용 화장시트 등에 사용되고 있으며 개발소재는 명확하지 않으나 유연성이 뛰어나고 곡면에 인서트 성형이 가능한 것으로 파악되고 있다.

그룹 자회사인 Tatsuta Chemical은 이미 채용실적이 있는 장식시트 Asheler를 계기판의 각종 인디케이터 표시부분용으로 개발하고 있다.

아크릴계 수지를 이용해 엠보싱 가공 후에도 표시를 쉽게 알아볼 수 있으며 표시가 없을 때에는 눈에 띄지 않는 특징이 있어 정보량 증가에 대응할 수 있을 것으로 기대하고 있다.

경량화 소재·기술 진화도 꾸준…

자동차는 경량화 및 에너지 절약이 선결과제로 자리 잡고 있는 가운데 경량소재에 대한 요구가 높아짐과 동시에 CASE에 대한 대응, 쾌적성 등 새로운 니즈가 추가되고 있어 화학기업들도 변화에 빠르게 대응하기 위해 제안형 개발을 가속화하고 있다.

흡기다기관은 엔진에 공기를 주입하는 분기관으로 알루미늄 합금, 나일론(Nylon)을 비롯한 EP가 주로 채용되고 있다.

EP는 알루미늄 합금에 비해 최대 50% 가량 경량화가 가능한 것으로 알려졌으나 최근에는 EP보다 경량화 효과가 더욱 뛰어난 소재로 유리섬유 강화 PP가 주목받고 있다.

스미토모케미칼은 유리 단섬유를 30%까지 고농도로 혼합함으로써 강도, 강성을 유지하면서 나일론에 비해 약 20% 가벼운 유리 단섬유 강화 PP를 개발했다.

EP에 비해 성형온도가 낮은 특징도 있어 해외에서는 이미 흡기다기관용으로 채용되고 있는 것으로 알려졌다.

이밖에 백도어 이너패널 등으로 용도가 확대되고 있어 하이브리드자동차(HV) 등 친환경자동차에 대한 적용에 힘을 기울이고 있다.

대표적인 경량화 소재인 탄소섬유도 크게 진화하고 있다.

미츠비시케미칼(Mitsubishi Chemical)은 PCM(Prepreg Compression Molding) 기술을 제안하고 있다.

PCM은 3-5분만에 경화하는 프리프레그, 자동화가 용이한 프리폼 기술, 범용 유압 프레스 성형기를 활용할 수 있는 프레스 성형기술을 조합한 것으로 현대자동차 제네시스 G70의 트렁크리드에 시험적으로 적용해 공개했다.

트렁크리드 중량은 6.5kg으로 금속제품에 비해 35% 가벼우며 표면 평활성이 뛰어나 차체와 함께 인라인으로 도장할 수 있어 코스트 및 에너지를 대폭 절약할 수 있을 것으로 기대하고 있다.

도레이(Toray)는 CFRP를 모노코크, 루프 등에 적용하는 콘셉트 제안을 강화하고 있다. 차체 경량화에 따른 이산화탄소 배출량(CO2)감축효과 등 뛰어난 환경성능을 내세우고 있다.

테이진(Teijin)은 탄소섬유 등을 조합한 복합소재 도어모듈을 개발해 기존 철제 도어에 비해 무게를 35% 경량화하는데 성공했다.

화학소재, CASE 대응이 핵심 부상

CASE 대응과 관련해서도 화학소재 채용이 확대되고 있다.

자율주행에 필수적인 밀리파 레이더는 감지영역 확대, 정밀도 향상 등을 위해 79기가헤르츠 등으로 주파수가 높아지고 있어 유전율이 더욱 낮은 소재가 요구되고 있다.

미쓰이케미칼(Mitsui Chemicals)은 밀리파 레이더 커버용으로 폴리올레핀(Polyolefin)계 수지 TPX를 공급하고 있다.

TPX는 고주파에서도 유전율이 2.1로 낮고 밀도는 입방미터당 0.83g에 불과할 뿐만 아니라 융점이 233도에 달해 내열성이 뛰어난 특징이 있어 5G(5세대 이동통신) 시대를 앞두고 스마트폰 안테나 주변 소재로 평가를 진행하고 있다.

미츠비시케미칼은 에폭시필름, 조광필름 등 다양한 CASE 대응 소재를 개발하고 있다.

Core-Sheath형 복합 아크릴섬유 Corebrid는 대전방지 성능을 부여해 전자파 노이즈를 억제할 수 있으며 전자파 실드에 들어오는 전자파를 열이나 와전류로 변환해 흡수할 수 있어 보조소재로 채용될 것으로 예상하고 있다.

자동차는 자율주행, 셰어링 서비스 보급으로 주거공간 수준의 쾌적성이 요구되고 있어 부직포 흡음재도 강화하고 있다.

도레이는 나노섬유를 이용한 부직포를 본격적으로 공급할 방침 아래 내부 정숙성, 음질 향상 효과를 기대하고 있다.

테이진은 가죽 카시트에 부직포를 조합한 소재를 공급하고 있다. 흡음 뿐만 아니라 표면 주름이나 처짐을 방지하는 효과도 있는 것으로 알려졌다.

쿠라레는 극세섬유인 멜트브로운(Meltblown) 부직포를 이용해 고주파 흡음성이 높은 강점을 바탕으로 루프, 도어트림, 계기판 등에 대한 채용 확대를 추진하고 있다.

미쓰이케미칼은 고정밀 여과 및 고배리어성을 발현하는 극세 폴리올레핀섬유 Syntax Nano를 제안하기 시작했다.

자동차는 커넥티드가 강화됨으로써 내부에 많은 정보를 정확하게 표시할 것이 요구되면서 HUD(Head Up Display) 채용도 확대되고 있다.

앞유리에 속도, 차간거리 등을 표시하는 HUD는 빛 확산에 대응하는 밝기 확보가 선결과제로 자리 잡고 있다.

쿠라레는 미세가공기술을 활용해 마이크로렌즈 어레이를 개발했고 빛 확산을 제어함으로써 HUD의 고화질화에 성공해 양산화를 검토하고 있다.

테이진은 메시지를 표시할 수 있는 카시트를 개발했다. 빛을 투과하는 가죽재질 소재를 사용해 메시지가 떠오를 수 있는 형태로 만들었으며 시트 외에 내장트림에 대한 적용을 추진하고 있다.

미쓰이케미칼은 공업디자인 관련 자회사 ARRK와 공동으로 압전라인 등을 조합한 카시트를 시험제작한데 이어 표피에 터치기능을 부여한 콘솔박스를 개발했다.

표피소재로 열가소성 엘라스토머(Elastomer) Milastomer를 이용해 카시트와 동일한 촉감을 표현함과 동시에 우레탄(Urethane)계 투명수지 Stabio를 채용한 프로젝터를 투영함으로써 터치기능을 보유한 표피를 실현했다.