배터리는 건전지나 동전형 전지 등 1회용 1차전지에서 납축전지, 니켈수소2차전지(Ni-MH), LiB(리튬이온전지) 등 반복 사용이 가능한 2차전지로 전환되고 있다.

특히, 자동차의 친환경화와 경량화 물결을 타고 2차전지의 중요성이 부각되고 있으며 한국과 중국이 글로벌 시장 장악을 놓고 치열한 경쟁을 벌이고 있다.

반면, 일본은 전자‧반도체와 마찬가지로 배터리 전쟁에서는 이미 패배한 것으로 인정하고 대신 배터리 소재 시장을 장악해 배터리 시장 성장의 과실을 취하는 전략을 구사하고 있다.

일본기업들은 배터리의 용도에 맞추어 다양한 방향으로 소재 실용화를 추진하고 있다.

LiB, 전기자동차 주행거리 연장 목표로…

LiB는 일반 용도에서 자동차, 정치용으로 용도가 광범위해지고 있으며 시장이 빠르게 확대되고 있다.

특히, 자동차용은 자동차산업이 100년에 1번꼴로 찾아오는 대변혁을 맞이했다는 점에서 가장 큰 시장으로 부상하고 있다.

자동차산업의 트렌드인 CASE(연결‧자율주행‧공유‧전동화) 실현을 위해서는 LiB가 필수적이기 때문이다.

자동차산업의 트렌드인 CASE(연결‧자율주행‧공유‧전동화) 실현을 위해서는 LiB가 필수적이기 때문이다.

LiB 시장 성장을 견인하고 있는 xEV(전동자동차)는 HV(하이브리드자동차), PHV(플러그인하이브리드자동차)에서 EV(전기자동차), FCV(연료전지자동차) 등으로 발전히고 있다.

세계 각국이 환경규제를 강화하며 배기가스가 없는 전기자동차가 주목받고 있고 자동차기업들도 전기자동차 생산에 총력을 기울이고 있다.

배터리 및 배터리 소재 생산기업들은 전기자동차의 과제로 부상한 1회 충전당 주행거리를 연장하기 위한 연구개발(R&D)에 열을 올리고 있다.

자동차용, 2030년 1720GWh로 대폭 성장

자동차용 LiB 사용량은 2019년 133.1GWh로 전년대비 17.6% 증가한 것으로 파악된다.

HV는 1.9GWh로 85.7% 급증한 반면 PHV는 9.3GWh로 2.9% 감소했다. 특히, 전기자동차는 121.8GWh로 18.8% 증가함으로써 전체의 90%를 차지했다.

유럽을 중심으로 HV와 중용량 전기자동차 판매가 늘었지만 PHV, 저용량 전기자동차 판매는 저조했던 것으로 나타났다. 중국 보조금 제도 조건 변경도 영향을 미쳤다.

2020년에는 코로나19(신종 코로나바이러스 감염증) 영향을 받았으나 각국이 환경규제 강화 차원에서 친환경 자동차 보급 정책을 펼치면서 유럽을 중심으로 LiB 시장 성장이 계속돼 사용량이 161.3GWh로 21.1% 증가한 것으로 추정된다.

특히, 2025년에는 사용량이 2020년에 비해 5.5배, 2030년에는 1720.8GWh로 2025년의 2배로 급성장할 것으로 예상되고 있다.

자동차-배터리 합작 프로젝트 “확대”

자동차기업들은 세계적인 트렌드로 자리잡고 있는 전동화 및 전기자동차화에 대응해 배터리 확보전에 나서고 있다.

배터리 생산기업과 합작기업을 설립하거나 협업을 강화하는 방식이 일반적이며, 중국 CATL은 세계 자동차 메이저들과 연계를 강화하고 있다. 국내에서도 현대자동차의 배터리 입찰에 참여해 대량 수주하는 성과를 올린 바 있다.

LG화학도 GM(제너럴모터스)과 합작투자로 대규모 설비투자를 진행하고 있으며, 일본 파나소닉(Panasonic)은 테슬라(Tesla)와 공동으로 운영하는 기가팩토리 증설을 추진하고 있다.

유럽에서는 스웨덴 스타트업인 노스볼트(NorthVolt)가 거액의 자금을 조달해 폭스바겐(Volkswagen)과의 합작 프로젝트를 포함해 대규모 배터리 공장 건설을 계획하고 있다. 유럽을 중심으로 GWh급 대형 공장을 건설하는 프로젝트가 다수 부상하고 있다.

자동차용 수요가 계속 증가하고 배터리 공급부족이 심화될 것이라는 전망이 제기되고 있어 앞으로는 자동차기업들이 여러 배터리 생산기업으로부터 공급받고, 배터리 생산기업들도 여러 소재 생산기업과 연계하는 구도가 자리를 잡을 것으로 판단된다.

LiB 소재 시장은 판매가격 하락과 중국 자동차 판매 부진의 영향으로 2020년 200억3812만달러로 4.5% 감소한 것으로 추정되나, 중국 정부가 2022년까지 친환경 자동차 보조금 제도를 연장키로 결정했고 유럽은 승용차의 이산화탄소(CO2) 배출량을 2021년 km당 평균 95g으로 규제할 계획이어서 2021년 이후 전기자동차 등 친환경 자동차 시장이 본격적인 성장궤도에 오르는 영향을 받을 것으로 예측된다.

양극재‧음극재, 고용량화 개발 본격화

전기자동차용 양극재는 3원소가 주류를 이루고 있다.

기존에는 NCM(니켈‧코발트‧망간) 523을 주로 사용했으나 최근 NCM811이나 NCA(니켈산리튬) 등 하이니켈화가 이루어지고 있다.

니켈 투입비중을 확대할수록 고용량화가 가능하고 가격 경쟁력을 높이기 위해서는 고가의 코발트를 줄여야 하기 때문이며 양극재에 코발트를 아예 사용하지 않는 LiB도 실용화 가능성이 제기되고 있다.

음극재도 양극재와 마찬가지로 고용량화를 위한 기술 개발이 본격화되고 있다.

실리콘(Silicone)계 음극재는 현재 주류를 이루고 있는 카본계에 비해 이론상 용량이 10배에 달하나 충‧방전으로 팽창‧수축돼 열화되는 과제가 거론되고 있다.

미국 NanoGraf는 여러 층으로 된 그래핀으로 실리콘 입자를 감싸는 구조를 응용해 체적 변화를 흡수하는 기술을 개발했고 음극재에 대한 첨가량을 늘려 고용량화를 도모하고 있다.

일본 스미토모케미칼(SCC: Sumitomo Chemical)은 도호쿠(Tohoku)대학과의 공동연구를 통해 고순도 알루미늄박을 사용함으로써 음극재와 집전박 기능을 모두 갖춘 일체형 음극 제조에 성공했다.

최근에는 고용량화 뿐만 아니라 배터리 재사용‧재활용을 위해 리사이클 특성을 향상시키거나 자율주행 자동차에 도입할 수 있도록 고출력화하기 위한 연구개발이 진행되고 있다.

정치용, 자동차 이을 대형시장으로 기대

정치용은 유럽을 중심으로 재생에너지 도입이 활성화되면서 자동차용 다음의 대형시장으로 성장할 가능성이 제기되고 있다.

세계적으로 도입이 진전되고 있는 재생가능에너지는 출력이 불안정하고 주파수‧전파 변동이 전력 계통에 악영향을 미치는 과제가 부상하고 있으나 배터리를 탑재한 축전 시스템을 사용하면 변동을 흡수하고 에너지를 유효하게 활용할 수 있을 것으로 판단되고 있다.

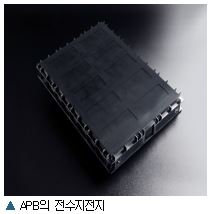

정치용 배터리로는 LiB 뿐만 아니라 NAS(나트륨황)전지, 레독스흐름전지 등이 사용되고 있으며 일본 APB는 거의 모든 소재를 수지로 형성하는 전수지전지를 개발하고 있다. 전수지전지는 배터리 셀을 대형화하기 용이하고 이상 발생 시 신뢰성이 뛰어나며 코스트가 낮다는 점이 주목받고 있다.

LiB는 이론적으로는 성능적 한계에 도달할 만큼 발전된 상태이나 가연성 전해액을 사용해 안전성 문제가 상존하고 있어 포스트 LiB 자리를 노리는 차세대 배터리 개발이 본격화되고 있다.

LiB 전해액을 고체 전해질로 대체한 전고체전지는 산화물계 실용화가 진전되고 있으며 웨어러블(Wearable) 기기와 IoT(사물인터넷) 기기 등에서 이미 사용을 시작했다.

자동차용은 고용량화가 가능한 산화물계가 주류를 이루고 있으며, 도요타자동차(Toyota Motor) 등이 연구개발을 추진하고 있다.

리튬황전지나 양극에 산소를, 음극에는 리튬‧아연 등 금속을 사용하는 금속공기전지도 개발하고 있다.

아사히카세이, 혁신 전해액으로 후막 LiB 개발

아사히카세이(Asahi Kasei)는 차세대 배터리 소재 개발을 본격화하고 있다.

전동화, 자율주행 기술 등 CASE 트렌드를 타고 자동차용에서도 축전지 수요가 증가할 것으로 예상됨에 따라 다각도에서 수요기업의 니즈 파악에 주력하고 있다.

납축전지용 카본 코트 분리막(Seperator)은 카본 소재를 도포한 절연막으로 충전성을 2배로 개선했고 충‧방전 사이클 수명도 30% 이상 높여 아이들링스톱 자동차 채용을 위한 양산 검증을 진행하고 있다.

LiB용 건식 분리막은 전해액 유지성(기공률), 찌름강도와 같은 상반된 특성을 모두 갖춘 신제품을 개발해 수요기업 평가를 추진하고 있다.

동작온도 범위가 좁은 문제를 극복하기 위한 신소재로 혁신 전해액도 개발했다.

이온전도도가 높은 아세토니트릴(Acetonitrile)을 전해용매로 사용하고 첨가제를 개선해 저온‧고온 시 LiB 고용량화에 영향을 미치는 하이니켈계 양극재와 조합하면 안정성이 크게 개선되는 것으로 알려졌다.

독일 뮌스터(Munster)대학과 공동으로 연구했으며, 동작온도 범위를 섭씨 영하 40도에서 영상 60도 이상으로 확대해 납축전지와 동등한 성능을 달성했다.

이온전도도가 높은 혁신 전해액을 사용한 후막 배터리 설계도 기대하고 있다.

후막 LiB는 에너지밀도가 높고 주행거리 연장에 도움이 될 뿐만 아니라 분리막이나 집전체의 사용량을 줄임으로써 전체 코스트 저감효과가 상당한 것으로 파악하고 있다. 주로 자율주행 자동차의 백업용 전원 용도로 투입할 계획이다.

최근 센서 전원 탑재량이 늘어나면서 백업 전원의 중요성이 확대되고 있으나 유럽 국가들이 축전지에 납을 사용하지 못하도록 규제하고 있어 대체수요를 확보할 수 있을 것으로 기대하고 있다.

엔진룸 등 고온환경에서도 동작이 가능한 LiB를 설계할 수 있으며 수년 안에 채용실적을 올리는 것을 목표로 하고 있다.

새로운 축전기기인 혁신 리튬이온커패시터(LiC)도 80도 이상 고온에서 동작이 가능하다는 우수한 특성을 활용해 자율주행 자동차 백업전원용 채용을 시도하고 있다.

혁신 전해액과 혁신 LiC는 개발 뿐만 아니라 라이선스, 합작 프로젝트 등을 통해서도 사업화하는 방안을 검토하고 있다.

SCC, 양극재로 xEV 채용실적 확보

스미토모케미칼은 분리막의 뒤를 이을 LiB 소재 육성에 총력을 기울이고 있다.

자회사 다나카케미칼(Tanaka Chemical)과 공동으로 연구해온 양극재는 xEV 채용이 임박한 것으로 알려졌다. 2021년 수만대 수준을 양산할 계획이다.

도호쿠대학과의 공동연구를 통해 음극에 고순도 알루미늄박을 사용해 충‧방전 과정의 과제인 체적팽창 억제에 성공했고 3년 안에 시험제품을 개발할 방침이다.

교토(Kyoto)대학과는 전고체전지 실용화를 위한 소재 및 요소기술을 개발하고 있는 등 다방면에서 배터리 소재 사업 확충에 주력하고 있다.

스미토모케미칼의 분리막 브랜드 Pervio는 PE(Polyethylene) 소재에 아라미드 수지를 코팅함으로써 높은 내열성과 경량화를 실현했고 전기자동차 분야에서 최대 양산실적을 거두고 있다.

에히메현(Ehime)에 소재한 오에(Oe) 공장과 한국 자회사 SSLM을 통해 생산하고 있으며 코팅능력을 순차적으로 확대할 방침이다. 코팅능력 확대는 기존 수요기업에 대한 공급을 안정화하는 것은 물론 신규 수요기업 발굴을 위해 여러 배터리 생산기업을 대상으로 샘플을 제공하며 평가를 진행하고 있다.

최근에는 양극재를 분리막의 뒤를 이을 핵심제품으로 육성하고 있다.

스미토모케미칼은 일찍부터 코발트 프리 양극재 기술을 축적해왔고 2013년 전구체 개발에 강점을 갖춘 다나카케미칼과 협업을 시작해 고용량 하이니켈계 양극재를 공동개발하고 있다.

2016년에는 다나카케미칼을 자회사로 편입시키고 신규 양극재 실용화를 준비했으며 최근에는 사업화에 필수적인 소성 프로세스를 구축하기 위해 에히메 공장의 파일럿 설비에서 신규 프로세스 개발을 진행하고 있다. 기존 설비를 활용하면서 소성로를 포함한 다양한 양산설비를 정비해나갈 예정이다.

음극재 시장 진출도 준비하고 있다.

고순도 알루미늄 사업을 통해 축적해온 노하우를 활용해 도호쿠대학 금속소재연구소와 공동으로 고순도 알루미늄박의 경도를 최적화시켜 충‧방전 시 체적팽창을 극복할 수 있음을 확인한 것으로 알려졌다.

탄소계 소재와 동박으로 이루어진 구조가 아니라 고순도 알루미늄박만으로도 음극으로서 기능할 수 있게 됨에 따라 배터리 제조공정을 대폭 간소화하고 환경부하도 줄일 수 있을 것으로 기대하고 있다.

고용량화, 경량화, 저가격화에도 도움이 되고 전고체전지에도 적용이 가능할 것으로 예상하고 있다.

MCH, 전해액 신규 프로세스 적용 확대

미츠비시케미칼(MCH: Mitsubishi Chemical)은 자동차용 LiB 소재 분야에서 신규 기술을 개발하고 있다.

세계 최고수준을 갖춘 전해액은 생산효율을 대폭 높일 수 있는 신규 프로세스를 개발해 일본, 유럽, 미국, 중국공장에 순차적으로 적용하고 있으며 신규라인 도입을 포함해 생산능력을 50% 확대할 계획이다.

음극재는 천연흑연의 과제인 팽창을 억제해 장수명화를 실현시킨 신제품을 개발한 다음 양산화를 준비하고 있으며 실리콘계 개발도 추진하고 있다. 실리콘계는 고용량 및 장수명화에 영향을 미치는 신제품을 개발해 시장에 투입할 방침이다.

미츠비시케미칼은 2020년 10월 전해액 사업의 경쟁력을 강화하기 위해 우베코산(Ube Kosan)과 MU Ionic Solutions(MUIS)을 합작 설립했다. 투자비율은 미츠비시케미칼 80%, 우베코산 20%이며 양사 합작으로 운영해온 중국공장과 함께 미츠비시케미칼의 미에(Mie), 우베코산의 사카이(Sakai) 공장을 편입시킨 것으로 알려졌다.

연구개발 기능도 미츠비시케미칼의 미에공장과 요코하마(Yokohama)센터에 집약화시키고 양사가 각각 축적해온 노하우와 네트워크를 융합해 경쟁력을 극대화할 방침이다.

새로 개발한 전해액 프로세스는 사이클 타임을 극한으로 단축시키기 위해 디지털 기술을 도입하고 합리화 및 자동화를 도모한 것이 특징이다. 1-2년 이내에 4대 생산기지에 순차적으로 적용하고 미국, 유럽, 중국에서는 신규 라인을 도입할 예정이다.

수요가 가파르게 증가하고 있는 유럽에서 기존에 공장을 가동해온 영국 뿐만 아니라 다른 지역에 새로운 공장을 건설해 전체 생산능력을 9만톤 이상으로 50% 정도 확대할 계획이다.

수요가 가파르게 증가하고 있는 유럽에서 기존에 공장을 가동해온 영국 뿐만 아니라 다른 지역에 새로운 공장을 건설해 전체 생산능력을 9만톤 이상으로 50% 정도 확대할 계획이다.

음극재 분야에서는 천연흑연의 과제인 팽창을 억제할 수 있는 조립기술을 개발해 주목된다.

천연흑연이 인조흑연보다 음극재의 수명을 연장할 수 있다는 실험 데이터를 확보해 2022-2023년 출시할 예정이고 이미 수요기업을 대상으로 샘플 출하를 시작했다. 2020년 봄 일본 카가와(Kagawa) 공장에서 양산설비를 완성했으며 제조 시 온실가스(GHG) 배출을 대폭 줄인 것이 특징이다.

흑연보다 고용량인 실리콘계 음극재 개발도 진행하고 있다.

실리콘계도 팽창이 문제이나 강점을 갖춘 첨가제 기술과 천연흑연 팽창 억제기술을 활용해 고용량이면서 장수명 특성까지 갖춘 신제품 개발을 목표로 하고 있다. 2023-2024년경 투입허기 위해 개발을 가속화하고 있다.

우베코산, 고부가가치화로 승부한다!

우베코산은 LiB 소재 사업에서 차별화가 가능한 분야에 투자를 집중하고 있다.

전해액은 미츠비시케미칼과, 분리막은 멕셀(Mexell)과 협업체제를 구축해 기술 개발능력은 물론 코스트 경쟁력까지 향상시킴으로써 글로벌 경쟁에서 우위를 점할 방침이다.

전해액 사업에서는 2018년부터 미츠비시케미칼과 합작으로 운영해온 중국사업과 양사의 일본공장 및 연구개발 기능을 통합해 2020년 10월 미츠비시케미칼 80%, 우베코산 20%를 출자한 합작기업 MUIS를 출범시켰다.

전해액에 배합하는 첨가제 특허 수로 세계 최고를 달리고 있는 양사가 협업함으로써 성능, 품질 향상, 수요기업 니즈에 대한 대응 등을 고도화할 수 있을 것으로 기대하고 있다. 중국기업들이 새로 진출하면서 범용제품을 중심으로 가격경쟁이 치열하게 벌어지고 있는 가운데 고부가가치화를 확대해 차별화를 도모할 예정이다.

2019년 1월에는 멕셀과 분리막 사업을 통합했다.

분리막은 고출력화에 영향을 미치는 건식 분리막과 원막에 무기미립자를 도포해 내열성을 높인 도포형 분리막을 공급하고 있다.

원막의 강도와 출력 등 특성을 높일 수 있는 기술도 개발하고 있으며 생산능력을 확대해 부가가치 제고에 총력을 기울이고 있다. 사카이 공장은 2020년 8월 분리막 원막 증설을 완료하고 생산능력을 3억2000만평방미터로 30% 확대했다.

xEV 시장이 중장기적으로 성장할 것으로 예상하고 증설했으며, 2020년에는 코로나19 여파로 성장세가 둔화됐으나 앞으로의 시장 움직임을 파악한 후 2021년 이후 차기 증설을 진행할 계획이다.

생산성을 높일 수 있는 S&B(Scrap & Build) 작업과 유럽 일부 공정의 현지 생산화도 검토하고 있다.

2020년 10월에는 화학사업부 내부에 신규 배터리 소재 그룹을 신설했다. LiB 고용량화에 영향을 미치는 실리콘계 음극재용 PI(Polyimide) 바인더(접착제), 신규 음극재인 LTO(티탄산리튬) 등을 개발할 예정이며 전고체전지나 리튬공기전지를 비롯한 차세대 배터리 소재 개발도 진행하고 있다.

JFE, 중국과 음극재 합작사업 추진

JFE Chemical은 LiB 음극재 사업을 적극 육성하고 있다.

중국에서 합작으로 진행하고 있는 침상코크스계 음극재 사업 뿐만 아니라 HV용 판매량이 증가하고 있는 하드카본계 음극재도 일본과 중국에서 증설하고 있으며 차세대 배터리를 개발하고 있는 게이오(Keio)대학 벤처 APB에도 출자하고 있다.

음극재는 경쟁이 치열하지만 기술, 품질, 코스트 등을 모두 강화해 경쟁력을 키워나갈 계획이다.

세계 최대 xEV 시장인 중국에서는 현지 철강 메이저인 바오샨(Baoshan Steel)과 내몽골자치구에 합작법인을 설립했으며 전기자동차용 침상코크스계 음극재 1만톤 공장을 건설하고 있다. 전력을 안정적으로 얻을 수 있는 내몽골자치구에 합작공장을 건설함으로써 원료 침상코크스를 안정적으로 공급받고 기존에 축적해온 개발, 제조, 품질관리 노하우를 활용해 중국시장을 개척할 방침이다.

JFE Chemical은 내구성이 높은 진주형상 인조흑연계와 고용량이 특징인 피복 천연흑연계, 고내구‧고출력 특성의 하드카본계 음극재를 모두 공급하고 있다.

중국과의 합작 프로젝트를 통해 주요제품군을 모두 갖추게 됨으로써 수요기업에 대한 대응능력을 강화할 수 있을 것으로 기대하고 있으며 기존 수요기업에게도 침상코크스계 음극재를 제안할 예정이다.

실질적으로 시장에서 유일하게 생산하고 있다고 자부하는 하드카본계 음극재는 일본, 중국공장을 증설해 2020년 말까지 생산능력을 2배로 확대한 것으로 알려졌다.

HV용을 중심으로 판매하고 있는 피복 천연흑연계 음극재도 배터리 고용량화와 사이클 특성을 높이는 기술을 개발해 판매량 확대에 주력하고 있다.

출자기업인 APB가 개발하고 있는 전고체전지는 안전하면서 고용량화가 가능해 정치용 축전지에서 수요가 증가할 것으로 기대하고 있다.

JFE Chemical은 APB의 전고체전지에 핵심소재로 하드카본계 음극재를 독점 공급함으로써 전고체전지가 실용화되면 판매량을 대폭 확대할 수 있을 것으로 기대하고 있다.

오사카소다, 차세대 LiB 소재 개발 본격화

오사카소다(Osaka Soda)는 첨단 LiB 소재 개발에 박차를 가하고 있다.

최근 LiB에 에너지밀도 향상, 장수명화, 안전성 강화가 요구됨에 따라 아크릴 폴리머 및 폴리에테르 기술과 독자 개발한 촉매를 활용해 이온전도율이 우수하고 배터리 내부 저항을 낮출 수 있는 신소재를 개발하고 있다.

배터리, 자동차기업과 협업해 개발하고 있으며 이르면 2021년부터 시작할 차기 중기경영계획 기간에 상업화가 가능할 것으로 예상하고 있다.

최근 자동차용에서 체적 에너지밀도 향상을 위한 고용량 음극 소재로 흑연에 산화실리콘(SiO)을 높은 비중으로 첨가한 실리콘계 음극재가 사용되고 있으며, 오사카소다는 실리콘계 전극에 적합한 바인더를 개발하고 있다.

아크릴 폴리머를 주성분으로 활물질을 균일하게 분산‧고정화할 수 있는 것이 강점이며 배터리 장수명화를 도모할 수 있다는 점에서 SiO계 음극과 전기 이중층 커패시터(EDLC) 채용을 기대하고 배터리 생산기업을 대상으로 샘플을 공급하면서 피드백 대응을 계속하고 있다.

안전성이 우수하고 성능이 높은 LiB로 주목받고 있는 전고체전지용 전해질, 내열 분리막도 개발하고 있다.

폴리에테르 기술을 활용해 폴리머 전해질의 기능을 개선하고 기존에 공급하고 있는 전해질도 이온전도율이 우수해 필름이나 겔 조정이 가능한 고체 전해질과 분리막 도포제, 기타 축전기기 첨가제 등 광범위한 용도에서 사용이 가능할 것으로 기대하고 있다.

전고체전지용 무기‧유기 하이브리드 전해질도 개발하고 있다.

하이브리드화로 가공성, 수율을 높일 수 있을 뿐만 아니라 고체 전해질 입자 사이의 공간을 메꾸어 양호한 계면을 형성하는 충진제로 기능해 배터리 성능을 향상시킬 것으로 기대하고 있다.

야마가타(Yamagata)대학, 바이린(Vilene)과 공동으로 개발한 내열성 분리막은 주변온도가 상승해도 발화로 이어지지 않아 배터리 내부의 온도가 상승하기 쉬운 드론(무인항공기)용으로 적합한 것으로 평가되고 있다.

Meijo Nano Carbon과 공동으로 개발하고 있는 단층 CNT(Carbon Nano Tube) LiB는 세계 최고수준의 전도율을 활용해 전기자동차에 응용할 수 있을 것으로 판단하고 있다.

DKS, 도전조제 분산체와 이온액체 개발

DKS는 비욘드 5G(5세대 이동통신) 시대와 자율주행 시대가 도래할 것에 앞서 차세대 배터리용 소재를 개발하고 있다.

DKS는 양극재와 음극재 첨가제, 전해질 소재, 유소(파열‧발화) 방지 소재, 회로보호 소재 등 LiB 관련 소재를 광범위하게 공급하고 있으며 CNF(Carbon Nano Fiber)와 FSI(Bisfluoro Sulfonylimide) 이온액체 등 신소재의 용도 개척에 주력하고 있다.

내부적으로 중형 및 대형 배터리 시험 제조, 배터리 성능평가 등을 실시할 수 있다는 강점을 살려 외부와의 연계를 강화함으로써 고도화 및 다양화되고 있는 니즈에 대응하고 있다.

최근에는 차세대 센서와 IoT 기기, 웨어러블 기기용 차세대 배터리 소재 연구개발에 집중하고 있다.

LiB 전극용 소재로 개발하고 있는 도전제조 분산체는 CMC(Carboxy Methyl Cellulose), CNF에 적합한 형태로 조합해 높은 결정성과 분산안전성을 부여한 것이 특징이다. 차세대 음극재로 개발이 활발한 실리콘계 소재에도 적용할 수 있으며 수요기업 성능평가를 진행하고 있다.

충‧방전으로 소재가 팽창‧수축되는 실리콘계 음극재 특유의 과제를 해결하기 위해 앞으로도 개선작업을 계속할 예정이다.

모바일 기기, 자동차에서 앞으로 보급이 예상되는 고체전지용 소재는 이온액체 응용을 적극화하고 있으며, 높은 에너지밀도와 안전성이 요구되는 차세대 배터리 용도에서 수요를 개척하고 있다.

안전성 향상을 위한 소재로는 고온에서도 용해되지 않고 차열‧단열 효과를 발휘하는 우레탄(Urethane)계 엘라스토머(Elastomer)를 개발하고 있다. LiB를 우레탄계 엘라스토머로 보호하면 유소를 막을 수 있어 배터리의 안전성이 향상될 것으로 기대하고 있다.