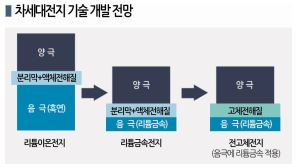

전고체전지가 LiB(리튬이온전지)의 뒤를 이을 차세대 배터리로 주목받고 있다.

국내에서는 삼성SDI가 2027년 상용화를 목표로 기술을 개발하고 있는 반면 TDK는 2020년 전고체전지 양산에 성공했고, 일본에서는 무라타(Murata Manufacturing)가 생산능력 확대를 준비하고 있다.

FDK, 맥셀(Maxell), 다이요유전(Taiyo Yuden) 등도 양산화 및 실용화를 목표로 기술을 개발하고 있다.

삼성SDI는 주력인 자동차 탑재용 LiB 대체를 목표로 개발하고 있으나 일본은 전자부품 생산기업을 중심으로 IoT(사물인터넷) 기기 분야를 개척해 양산 속도가 빠른 것으로 파악되고 있다.

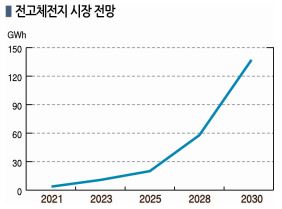

TPC, 2035년 시장 20조원으로 급성장

TPC Marketing은 2035년 전기자동차(EV), 일반기기, 에너지 3개 분야에서 수요가 급증하면서 차세대 배터리 시장이 2025년 5조원, 2030년 10조원, 2035년 20조원으로 계속 성장할 것으로 예상하고 있다.

특히, 차세대 배터리 가운데 가장 기대를 모으고 있는 전고체전지는 TDK, 솔리드파워(Solid Power) 등이 상업화 및 양산화를 추진하고 있어 수요가 가파르게 증가할 것으로 확신하고 있다.

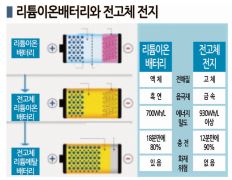

전고체전지는 가연성 전해액 대신 고체 전해질을 사용해 액체가 새거나 발화‧폭발이 일어날 가능성을 낮춘 배터리로 안전성 확보 뿐만 아니라 고용량화까지 가능하다는 장점을 갖추고 있다.

일본에서는 무라타, 히타치조센(Hitachi Zosen), 도요타(Toyota Motor), FDK, 타이요유전 등이 전고체전지 상용화를 추진하고 있으며 산요케미칼(Sanyo Chemical)은 전수지전지, 교세라(Kyocera)는 클레이형, 스미토모전기(Sumitomo Electric)는 레독스흐름전지 상용화를 준비하고 있다.

고체 전해질은 이데미츠코산(Idemitsu Kosan), 미쓰이금속(Mitsui Mining & Smelting), 오사카소다(Osaka Soda), 미츠비시가스케미칼(Mitsubishi Gas Chemical) 등이 개발하고 있다.

자동차, 메이저 중심으로 전고체전지 상용화 경쟁

전고체전지는 글로벌 자동차 메이저들이 상용화를 서두르고 있다.

현대자동차는 2021년 4월 전고체전지를 탑재한 전기자동차를 2025년 시범 생산하고 2030년 본격 양산하겠다고 밝혔고, BMW도 2025년 전고체전지 탑재 전기자동차를 시범 생산한 후 2030년 양산하는 청사진을 발표했으며, GM(제너럴모터스)은 2023년 시험 운행에 들어갈 방침이다.

현대자동차는 2018년부터 솔리드파워에 투자했고, BMW는 2017년부터 솔리드파워와 제휴를 맺고 개발에 박차를 가하고 있다.

GM은 미국 전고체전지 생산기업 솔리드에너지시스템(SES: Solid Energy System)에 1억3900만달러(약 1500억원)를 투자해 2023년 미국 매사추세츠에 시범 생산라인을 건설하고 LiB보다 에너지밀도가 2배 높고 가격은 60% 낮은 배터리를 개발할 계획이다.

현재 전기자동차에 투입되는 LiB의 결점인 화재위험 한계를 극복하기 위한 것으로, 전고체전지 생산을 위해 독자 연구개발(R&D)이나 외부 스타트업 투자를 늘리고 있다.

배터리 스타트업이 유치한 투자액은 20억달러(2조3000억원)에 달하고 있으며 절반 가량을 유치한 미국 스타트업 퀀텀스케이프(Quantum Scape)는 폭스바겐(Volkswagen), 빌 게이츠 등의 투자를 확보한데 이어 2020년 12월 15분 이내에 80%를 충전할 수 있는 전고체전지 개발 실험 결과를 발표해 주목받고 있다. 미국 나스닥 시장에 상장된 퀀텀스케이프의 시가총액은 105억달러 수준이다.

폭스바겐은 퀀텀스케이프의 실험 결과를 자체 검증했으며 2021년 5월 1억달러를 추가 투자함으로써 총투자액이 3억달러에 달하고 있고, 퀀텀스케이프 기술을 활용해 전기자동차용 배터리 시범 생산설비를 건설하기로 합의하고 독일 정부의 자금 지원을 기다리고 있다.

BMW와 포드(Ford)도 5월 전고체전지 개발 스타트업 솔리드파워에 1억3000만달러를 투자한다고 발표했다.

솔리드파워는 자동차용 전고체전지 생산을 2022년 시작하기 위해 시험 생산라인을 건설하겠다는 의사를 표명한 바 있다.

도요타자동차(Toyota Motor)는 자체 개발한 전고체전지를 탑재한 전기자동차를 공개하고 2020년대 전반 상용화를 추진하고 있다. 그러나 실험주행 등을 통해 짧은 배터리 수명 등 과제가 많아 해결책이 요구되고 있다.

자동차 메이저들이 전고체전지 개발에 나선 것은 기술적 진전에도 불구하고 충전 후 주행거리 등 LiB의 과제가 적지 않고 무엇보다 가연성 전해질 용액에 따른 화재위험이 해결되지 않아 한계가 명확하기 때문이다.

GM은 화재위험 때문에 LG에너지솔루션의 배터리를 탑재한 전기자동차 쉐보레 볼트EV를 대량 리콜했고 LG에너지솔루션과 LG전자가 1조4000억원에 달하는 막대한 비용을 투입해야 하는 젓으로 알려졌다.

솔리드파워, SK이노베이션과 공동 개발‧생산

전고체전지 개발은 미국 솔리드파워가 앞서가고 있다.

SK이노베이션은 솔리드파워에 3000만달러(약 353억원)를 투자하고, 차세대 전고체전지를 공동 개발·생산하기로 협약을 맺었다.

기존 LiB의 NCM(니켈·코발트·망간) 양극재와 실리콘 음극재를 적용한 전고체전지를 개발해 에너지밀도를 기존 배터리에 비해 약 33% 높일 계획이다. 한번 충전으로 700km를 달리던 전기자동차가 930km를 주행할 수 있게 될 것으로 기대하고 있다.

2012년 설립된 솔리드파워는 미국 콜로라도 본사에 시험 생산라인을 갖추고 시제품과 고체 전해질을 생산하고 있으며, 고체 전해질 생산설비를 추가 건설할 방침이다.

SK이노베이션은 2020년 노벨화학상 수상자인 존 구디너프 미국 텍사스대학 교수와 고체 전해질 연구에 착수하는 등 연구를 꾸준히 진행하고 있다. 자회사 SK온도 LFP(리튬인산철) 배터리 개발에 나서는 등 포트폴리오를 확대하고 있다.

전고체전지 개발에서는 도요타-파나소닉(Panasonic) 연합이 앞서가고 있으며, 2021년 8월 도쿄올림픽 직후 전고체전지가 탑재된 시범 자동차를 세계 최초로 공개했다.

LiB의 NCM 양극재와 실리콘 음극재를 적용한 전고체전지를 개발해 에너지밀도를 리터당 930Wh 이상으로 구현할 계획이다. 현재 일반적으로 사용되는 LiB는 에너지밀도가 리터당 약 700Wh 정도이다.

양사는 기존 LiB 생산설비를 활용할 수 있는 전고체전지를 개발해 추가 설비투자를 최소화함으로써 코스트·시간을 절약할 방침이며 가격 경쟁력 향상은 물론 양산시기를 앞당길 수 있을 것으로 기대하고 있다.

SES, 리튬메탈전지 베이스로 전고체전지 개발

미국 SES는 주행성능을 획기적으로 높이고 안정성을 보완한 차세대 배터리를 개발했다.

SES는 2021년 11월3일 미국에서 온라인으로 배터리 월드 행사를 열어 하이브리드 리튬메탈전지를 공개했다.

SES는 현대자동차, SK, GM 등이 투자하고 있으며 우회상장 방식으로 36억달러를 조달해 2025년까지 중국 상하이(Shanghai)에 리튬메탈전지 1GWh 공장을 2023년까지 건설할 계획이다.

배터리는 전해질을 액체에서 완전히 고체로 바꾸면 이온전도도가 떨어지고 계면저항이 커지며 60도 이상 고온에서만 충전이 가능하다. 또 음극재에 리튬메탈을 넣으면 배터리 분리막을 훼손하는 덴드라이트(수지상 결정)가 생성되는 난제가 존재하고 있다.

그러나 SES의 리튬메탈전지는 전해질을 100% 고체로 채우는 것이 아니라 10% 가량 액체를 섞는 방식으로 이온전도도가 떨어지는 것을 막았고 덴드라이트는 고농도 전해액, 고급 코팅, 알고리즘을 통한 용해 프로토콜로 해결했다.

배터리 성능은 에너지밀도가 kg당 417Wh(리터당 935Wh)로 기존 LiB의 250-300Wh와 비교해 같은 크기 배터리를 전기자동차에 장착했을 때 주행거리를 30% 가량 늘릴 수 있을 만큼 개선했다.

12분만에 10%에서 90%까지 고속으로 충전할 수 있어, 기존 최고 수준인 18분만에 10%에서 80% 충전을 크게 뛰어넘은 것으로 평가된다.

충·방전을 800번, 550번 반복한 뒤에도 배터리 성능이 각각 80%, 90%를 유지하는 것으로 나타났다.

삼성전자, 800km 주행에 1000회 충전 기술 개발

삼성전자도 2020년 3월 1회 충전당 주행거리가 800km에 달하고 1000회 이상 충전·방전이 가능한 새로운 전고체전지 연구 결과를 공개했다.

삼성전자는 전고체전지의 수명과 안전성을 높이고 크기는 반으로 줄이는 원천기술을 세계적인 에너지 학술지 네이처에너지(Nature Energy)를 통해 발표했다.

배터리 1회 충전당 800km 주행이 가능하고 1000회 이상 재충전할 수 있어 전기자동차 주행거리를 획기적으로 늘릴 수 있을 것으로 기대되고 있다.

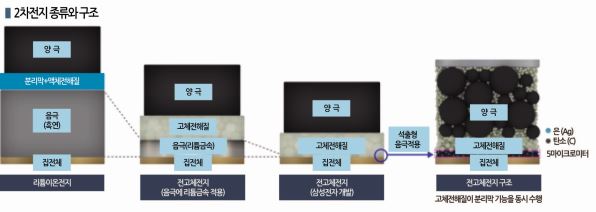

전고체전지는 배터리 양극과 음극 사이에 있는 전해질을 액체에서 고체로 대체함으로써 LiB에 비해 대용량을 구현하고 안전성을 높인 것이 특징이다.

일반적으로 전고체전지 배터리 음극재로 사용되는 리튬금속은 배터리를 충전할 때 리튬이 음극 표면에 적체하며 나타나는 나뭇가지 모양의 결정체로 배터리 분리막을 훼손하고 전지 수명과 안전성을 낮추는 덴드라이트를 해결해야 하는 문제가 나타나고 있다.

삼성전자는 덴드라이트 문제를 해결하기 위해 전고체전지 음극에 5마이크로미터 두께의 은·탄소 나노입자 복합층(Ag-C Nanocomposite Layer)을 적용한 석출형 리튬음극 기술을 세계 최초로 적용했다.

전고체전지의 안전성과 수명을 동시에 개선하는 동시에 배터리 음극 두께를 얇게 만들어 에너지밀도를 높임으로써 LiB보다 배터리 크기를 절반 수준으로 줄일 수 있는 기술로 주목받고 있다.

삼성전자 종합기술원이 개발했으며 삼성전자 일본연구소와 공동으로 연구를 진행한 것으로 알려졌다.

국내기업, 고체 전해질 개발 총력전

전고체전지는 양극과 음극 사이 전해질을 고체화한 배터리로 액체 전해질을 사용하는 LiB는 양극과 음극 사이에 접촉을 방지하는 분리막이 들어가나 전고체전지는 고체 전해질이 분리막 역할까지 대신한다.

LiB보다 에너지밀도가 높고 충격과 화재에 강하다는 것이 장점이며 충전시간이 짧아지는 것은 물론 주행거리가 현재 2배인 800km 이상이다.

LG화학은 전고체전지에 투입할 수 있는 단입자 양극재(양극재 금속을 하나의 입자로 구성) 개발에 착수했고, SK이노베이션의 분리막 자회사 SK아이이테크놀로지(SKIET)는 차세대 배터리 소재 및 전고체전지 소재 개발을 추진하고 있다.

전고체전지 중 상용화 가능성이 가장 높은 황화물계는 황화리튬, 황화인, 염화리튬으로 구성된 전해질이 들어가고 황화리튬을 70-80% 투입하는 것으로 파악되고 있다.

그러나 황과 리튬을 합성한 황화리튬은 생산기업이 거의 없고 가격이 높은 것으로 알려졌다. 일본에서는 이데미츠코산(Idmitsu Kosan)이 황화리튬을 생산하고 있고, 국내에서는 한국전자기술연구원(KETI), 삼성SDI, 현대자동차, 이수화학이 국책과제 수행을 통해 황화리튬 저가화를 연구하고 있다.

2020년 KETI로부터 황화물계 고체 전해질 소재 기술을 이전받은 씨아이에스는 대구공장을 신규 건설해 고체 전해질 생산능력을 확대할 계획이고, 최근 45억원 투자를 유치한 솔리비스는 2021년 글로벌 2차전지 및 자동차 메이저에게 샘플을 공급하고 파일럿 생산라인 건설에 착수할 계획이다.

일진머티리얼즈는 2023년 익산공장에 고체 전해질 생산라인 건설을 추진하고 있고, 전해질 생산기업 천보 역시 2차전지 소재 생산기업들과 고체 전해질 개발 국책과제를 수행하고 있다.

모빌리티‧일반기기‧에너지가 성장 주도

차세대 배터리 개발에 주력하고 있는 30사 가운데 25사는 전기자동차 등 모빌리티를 주목하고 있다.

모빌리티 분야에서는 전기자동차용 수요가 증가하면서 배터리의 안전성, 내구성, 주행거리 연장과 관련된 니즈가 확대되고 있으며 안전하고 소형‧경량 특성을 갖추고 기능이 우수한 배터리가 요구되고 있다.

자동차용 배터리는 2023-2024년 전해액을 사용한 LiB 조달계약이 갱신기를 맞이하면서 2025년 이후 전고체전지 전환이 가속화될 것으로 예상되고 있다.

일반기기 용도는 웨어러블(Wearable), IoT(사물인터넷) 기기를 중심으로 소형‧경량화가 가능한 차세대 배터리 보급이 본격화되고 드론(무인항공기), 로봇 등 특수 용도에서도 수요가 증가하면서 시장 성장을 견인할 것으로 기대되고 있다.

에너지 분야는 가정용과 산업용 정치형 축전지가 주류를 이루고 있는 가운데 산업용은 대형빌딩이나 사무실 전력계통용, 재생에너지 출력변동 억제와 저장용 수요가 급증할 것으로 예상된다.

산업용과 우주‧심해 등 특수환경 분야에서도 차세대 배터리 수요가 증가하고 있다.

TDK, IoT 중심으로 수요처 발굴 박차

TDK는 전고체전지를 개발하고 용도 개척을 적극 추진하고 있다.

TDK는 2020년 2월 양산을 시작한 전고체전지 세라차지(CeraCharge)를 RTC(실시간 클록)의 백업용이나 IoT 기기, 무선 송신소, 에너지 하베스트 발전소 용도로 공급하는 방안을 검토하고 있다.

현재 분야별 수요에 맞추어 제안을 가속화하고 있으며 수요기업의 신제품 개발을 지원하면서 새로운 시장을 창출해나갈 계획이다.

TDK는 2014년부터 전고체전지 프로젝트를 시작했으며 고도의 적층기술을 활용해 2017년 고체 전해질과 전극활물질에 리튬 베이스 독자 산화물을 도입한 배터리 생산에 성공했다.

세라차지는 4.5×3.2×1.1mm 소형이며 정격전압 1.5볼트에 용량은 시간당 100마이크로암페어이고 배터리를 배치하기 쉬운 SMD(표면실장) 타입을 채용하고 있다.

생산기술·설비를 보유하고 있는 오스트리아 소재 TDK Electronics 공장에서 2017년부터 샘플 출하를 시작했고 2020년 2월 양산화에 성공했다.

생산기술·설비를 보유하고 있는 오스트리아 소재 TDK Electronics 공장에서 2017년부터 샘플 출하를 시작했고 2020년 2월 양산화에 성공했다.

최근에는 다른 배터리 생산기업들도 고용량화에 유리한 전고체전지를 앞다투어 출시하거나 개발할 계획이라고 선언했으나 TDK는 단순히 용량이나 전압 뿐만 아니라 어플리케이션이나 니즈를 어떻게 충족시켜야 할지 고심하며 제안 활동을 펼치고 있다.

선행개발에 성공했기 때문에 비교적 다양한 산업계의 수요기업과 협업이 가능한 것이 최대 장점이며 수요기업이 필요로 하는 관점에서 세라차지의 용도 개척에 박차를 가하고 있다.

최근에는 IoT 기기용 시장에 많은 관심을 나타내고 있다.

덴마크 CookPerfect's의 조리용 온도계에 채용된 것이 대표적인 성과로 파악되고 있다. 스틱 형태의 온도계에 투입함으로써 온도계를 조리용 고기에 찔러넣은 다음 오븐에서 익히는 동안 고기 내부의 온도를 스마트폰에서 실시간으로 확인할 수 있도록 했다.

LiB와 코인전지(동전형 리튬전지) 등은 길쭉한 스틱형 온도계에 넣을 수 없어 세라차지만이 대응할 수 있는 것으로 파악되고 있다.

RTC 백업용은 백업시간과 온도 환경, 기기 수명 등을 검토하며 전고체전지만이 실현할 수 있는 수요 확보에 주력하고 있다. 스위스 Micro Crystal이 세라차지를 탑재한 데모용 보드를 공급하고 있는 것으로 알려졌다.

웨어러블(Wearable) 기기와 에너지 하베스트 발전용으로 사용할 수 있는 소형 센싱기기 용도 개척에도 기대를 걸고 있으며 고용량화를 본격화하면서 라인업을 확충하고 있다.

현재는 수요에 맞추어 월 3만-10만개까지 생산할 수 있는 체제를 갖추고 있으나 일정량 이상 수요를 확보하면 2021년 이후 월 10만개 이상 생산체제로 이행할 계획이다.

일본, 전자제품 중심으로 실용화 추진

일본 전자부품 생산기업들은 적층 세라믹 콘덴서(MLCC) 분야에서 축적한 적층기술을 활용해 전고체전지 실용화에 나서고 있다.

TDK는 2017년 산화물계 세라차지를 개발한 후 전압, 용량, 자기방전, 퍼즐전류치, 사이클 특성, 온도 범위, 코스트 등 여러 요구에 대응하고 있으나 크기를 가장 중요한 요소로 고려하고 있다.

덴마크 수요기업에 채용된 조리 온도계용 세라차지는 처음부터 온도계 적용을 위해 완전 무선형으로 제작했으며 RTC(실시간 잠금) 기능을 이용해 백업용도 함께 개발한 것으로 알려졌다.

무라타는 비교적 큰 사이즈로 에너지밀도가 높은 산화물계 전고체전지를 개발해 무선 이어폰 등 히어러블(Hearable) 전자기기와 IoT 분야를 개척하고 있다. 수요기업에 대한 제안활동을 통해 2021년 상반기 소량 생산을 시작했으며 생산능력을 확대할 계획이다.

FDK는 산화물계를 차세대 배터리의 하나로 설정하고 사업화를 추진하고 있다.

FDK 개발제품은 양극에 독자적인 피로인산코발트리튬을 사용해 구동 전압이 3V로 높은 것이 특징이며 2018년부터 샘플 출하를 시작해 고용량 타입도 라인업하고 있다. 양산체제로 발전시킴으로써 조기에 사업화하는 것을 목표로 하고 있다.

맥셀은 황화물계 고체전해질을 채용해 차별화를 도모하고 있으며 2020년 5월 샘플 출하를 시작해 2021년 양산 및 실용화할 계획이다.

맥셀은 황화물계 고체전해질을 채용해 차별화를 도모하고 있으며 2020년 5월 샘플 출하를 시작해 2021년 양산 및 실용화할 계획이다.

IoT 기기의 주전력용으로 산화물계보다 용량과 출력 특성이 뛰어난 황화물계에 대한 기대가 높아지고 있어 코인형에 이어 섭씨 250도 환경에서도 신뢰성을 확보할 수 있다는 강점을 살려 표면실장에 대응한 세라믹 패키지형도 추가할 예정이다.

소형 전고체전지는 다른 전자부품과 동일하게 취급할 수 있고 표면실장이 가능해 다양한 용도에서 적용이 기대되고 있다.

다만, 한가지 용도에서 다량의 수요를 확보하는 것은 어렵기 때문에 전자부품 생산기업들이 실제 실용화‧사업화하기 위해서는 용도 다양화가 요구되고 있다.

전문가, 2030년 이전 상용화 불가능하다!

그러나 전고체전지는 2030년 이전에 상용화가 어려울 것으로 판단된다.

전고체전지는 전기자동차용 배터리로 주류를 이루고 있는 LiB와 달리 고체 전해질을 사용하나 단순히 전해질을 액체에서 고체로 전환한다고 전고체전지가 되는 것은 아니며 전극도 고체이기 때문에 고체 사이의 계면을 어떻게 밀착시키는지가 상용화를 좌우할 것으로 파악되고 있다.

현재까지 개발된 전고체전지는 최대 용량이 1000mA로 스마트폰 작동조차 불가능한 수준에 머무르고 있어 전기자동차용 LiB를 대체하기에는 10년 정도 걸릴 것으로 예상된다.

일부에서 폴리머를 고체로 취급해 폴리머 전해질을 사용한 배터리를 전고체전지로 인정한다면 전고체전지 상용화가 예상보다 빨리 이루어질 수 있다고도 주장하고 있고, LiB에 고체 전해질을 분리막 대신 투입하는 방식으로 전고체전지를 상용화할 수 있다는 아이디어도 부상하고 있다.

배터리의 구성요소를 이론상 전고체전지처럼 모두 고체로 변경해 고용량화를 실현하기까지는 상당한 시간이 걸릴 수밖에 없어 주류로 자리를 잡고 있는 LiB를 활용하면서 안전성만 높이는 방향으로 개발이 이루어져야 한다는 것이다.

현재도 5V급 양극재나 금속리튬 음극재 등을 적용해 LiB의 용량을 높이는 연구개발이 이루어지고 있어 현실적인 대안이 되고 있다.

다만, 5V급 소재를 적용하는 것조차 기술적 난제가 많고, 고체 전해질 적용을 위한 과제를 반복적으로 해결해야 하는 등 기술 개량이 이루어져야 전고체전지 상용화에 다가설 수 있을 것으로 판단되고 있다.

고체 전해질을 사용했다고 무조건 화재위험이 없는 것이 아니라는 점도 전고체전지 만능설의 한계로 지적되고 있다.

일부 전문가들은 전고체전지의 사용온도 범위가 LiB보다 넓어 화재위험이 낮지만 섭씨 100도 부근 고온에서 계속 사용한다면 바인더나 활물질 열화가 일어날 수 있다고 주장하고 있다.

현행 자동차용 LiB는 전기자동차 가격의 30-40%를 차지하고 있으며 60-70%는 양극재, 음극재, 전해액, 분리막 등 소재가 차지하고 있다.

자동차 메이저들은 kWh당 100달러로 낮추는 것을 목표로 설정하고 있으나 현재 시장 상황에서는 실현 불가능하고 전고체전지가 도입돼도 획기적인 코스트 감축은 이루어지지 않을 것으로 판단되고 있다.

하지만, 배터리 생산기업들은 전고체전지와 전고체전지용 소재가 배터리의 에너지밀도를 대폭 향상시킬 수 있다는 기대를 걸고 연구개발에 총력을 기울이고 있다.

전고체전지는 먼저 양극재에 3원계, 음극재에는 흑연을 사용한 기존 배터리 소재와 고체 전해질을 조합한 형태로 상용화되고 이후 5V급 양극재나 금속리튬 음극 등 혁신소재 도입이 진행돼 전기자동차 탑재는 2030년 이후 가능할 것으로 예상된다.

특히, LiB도 2030년이면 성능, 신뢰성 가격 측면에서 진화해 전고체전지도 상당한 가격경쟁력을 갖추어야 보급이 가능할 것으로 판단된다. (박한솔 책임연구원)