국내 화학기업들은 ESG(환경‧사회‧지배구조) 경영이 강조되면서 탄소배출 감축을 위해 화석 베이스 플래스틱을 탈피할 수 있는 바이오 베이스 플래스틱, 생분해성 플래스틱 소재 확보에 나서고 있다.

2021년 4월에는 국내 화학기업 10사가 화이트바이오 연대협력협의체 발족식에 참여했고 7월에는 산업통상자원부를 중심으로 LG화학, SKC, CJ제일제당, GS칼텍스 관계자들이 참여한 실무회의가 열리는 등 바이오 플래스틱에 적극적으로 대응하고 있다.

그러나 연구개발(R&D)과 설비투자를 공격적으로 진행하고 있음에도 기존 플래스틱 대비 높은 코스트, 원료 공급난, 좁은 내수시장이 걸림돌로 작용해 여전히 진입단계에 머무르고 있다.

반면, 일본은 바이오 플래스틱을 직접 개발하고 있음은 물론 식품‧화장품 용기를 중심으로 가공제품 적용을 서두르고 있다.

글로벌 생분해성 플래스틱 시장은 2025년 9조7000억원으로 확대될 것으로 예상된다.

LG화학, 공격적 투자로 포트폴리오 확장

LG화학은 바이오 플래스틱 사업 확장에 적극적으로 나서고 있다.

옥수수 성분의 포도당과 폐글리세롤로부터 3HP(Hydroxyproionic Acid)를 생산하는 생물공정을 개발했고 3HP와 젖산(Lactic Acid)을 활용해 PP(Polypropylene)와 동등한 기계적 강도를 가지면서 생분해가 가능한 바이오 플래스틱 신소재 PLH(Polylactatehydracrylate)를 개발하고 상용 화를 추진하고 있다. PLH 양산시점은 2025년으로 잡고 있다.

화를 추진하고 있다. PLH 양산시점은 2025년으로 잡고 있다.

LG화학은 2021년 11월 GS칼텍스와 손잡고 2023년까지 3HP 시제품을 생산한 후 생분해성 소재 및 다양한 바이오 플래스틱 시장 진입을 가속화할 계획이다.

2021년 12월에는 LX하우시스와도 폐식용유, 팜 부산물 등 식물성 원료를 활용한 바이오 밸런스드(Bio-balanced) PVC(Polyvinyl Chloride) 생산과 상업화 방안을 논의하기 위해 업무협약을 맺었다.

또 미국 ADM(Archer Daniels Midland)과 바이오 플래스틱 합작투자를 진행하고 있으며 2025년까지 미국에 PLA(Polylactic Acid) 7만5000톤 플랜트와 원료용 젖산 공장을 건설할 계획이다.

국내 화학기업이 원료부터 PLA까지 수직계열화 공장을 건설하는 것은 LG화학이 최초이며 LG화학과 ADM은 바이오 아크릴산(Acrylic Acid) 기술도 공동개발하고 있다.

LG화학은 2020년 11월 네스테(Neste)와 전략적 파트너십을 체결하고 친환경제품 생산에 필요한 바이오 원료를 안정적으로 공급받기로 합의함으로써 바이오 플래스틱의 진입장벽 가운데 하나인 원료 공급 리스크를 완화한 것으로 파악된다.

LG화학이 네스테로부터 공급받는 바이오 원료는 재생 가능한 폐식용유, 팜오일 등 식물성 유지로 생산하며 폴리올레핀(Polyolefin), SAP(Super Absorbent Polymer), ABS(Acrylonitrile Butadiene Styrene), PC(Polycarbonate)에 적용할 계획이다.

2022년 1월에는 대산공장에 PBAT(Polybutylene Adipate-co-Terephthalate) 5만톤 플랜트 건설 계획을 발표하면서 산업통상자원부가 선정한 국내 유턴기업으로 선정됐다. 2023년 12월까지 2100억원을 투자한다.

LG화학은 폐식용유와 팜부산물 등 바이오 원료를 활용해 ISCC(지속가능성·탄소 인증) PLUS 인증을 받은 NPG(Neopentyl Glycol) 생산에도 성공해 이태리 수요기업인 노바레진(Novaresine)에게 납품하고 있다.

2021년 8월에는 ISCC PLUS 인증을 받은 세계 최초의 바이오 SAP 양산에 성공했고 여수공장에서 생산하고 있으며 요르단 수요기업인 Baby Life에게 납품해 유아기저귀 등에 사용되는 것으로 파악된다.

바이오 SAP는 LG화학의 친환경 프리미엄 통합 브랜드 렛제로(LETZero)의 첫 적용제품이다.

SK그룹. 상업생산제품 확보로 경쟁력 강화

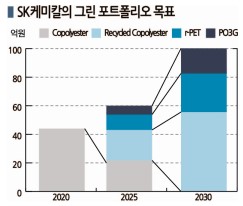

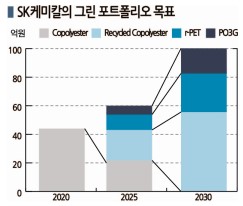

SK그룹에서는 SK케미칼이 그린케미칼 사업 포트폴리오를 재편하면서 바이오 베이스 소재 중심으로 전환하고 있으며 2030년 플래스틱을 그린 포트폴리오로 100% 전환할 방침이다.

SK케미칼은 바이오매스를 함유한 바이오 플래스틱 ECOZEN과 ECOPROL을 생산하고 있다. ECOZEN은 CHDM(1,4-Dicyclohexane Dimethanol) 베이스로 옥수수, 밀 등 식물 베이스 바이오 모노머를 혼합시킨 바이오계 코폴리에스터이다.

SK케미칼이 자체 개발한 친환경 신소재로 BPA(Bisphenol-A)를 함유하지 않아 식품과 닿는 용도에 일반적으로 적용되고 있으며 PP와 마찬가지로 고온에서도 형태 변형과 유해물질 검출에 대한 우려가 없는 것으로 알려졌다.

SK케미칼은 옥수수를 발효한 100% 바이오 원료 베이스 친환경 PO3G(Polyoxytrimethylene Ether Glycol)도 개발했고 울산공장에서 2022년 3월부터 양산에 돌입했다. 옥수수 베이스 원료는 해외에서 안정적으로 공급받고 있다.

PO3G는 기존 폴리올(Polyol)에 비해 온실가스 발생량을 40% 감축하는 효과가 있는 것으로 알려졌다.

SK케미칼은 친환경 기술을 적용한 생산제품군을 그린 포트폴리오로 구분하고 재활용 코폴리에스터와 재활용 PET(Polyethylene Terephthalate) 다음으로 PO3G 비중을 높게 잡고 있다.

SK케미칼 관계자는 최근 바이오 플래스틱 시장 진출 전략에 대해 “기존 석유화학물질을 대체하는 개념으로 접근하고 있다”며 “섬유는 바이오매스 소재를 썼을 때 기존 석유화학제품보다 유연성이 뛰어나 장점으로 작용하고 있으며, 기존에는 시장을 두드리는 단계였지만 PO3G를 이용한 소재는 스포츠 브랜드에도 사용돼 전망이 긍정적”이라고 밝혔다.

SKC도 필름 제형 기술을 살려 생분해 PLA 필름 포장재를 상용화하면서 식품기업에 PLA필름을 공급하는 등 생분해 소재 사업을 확대하고 있다.

SK지오센트릭은 2021년 12월 코오롱인더스트리와 손잡고 PBAT 상용화에 성공했다고 발표했다.

SK지오센트릭이 PBAT 원료를 공급하면 코오롱인더스트리가 구미 PBAT 3000톤 플랜트에서 생산하고 2024년까지 생산능력을 6만톤으로 확대할 계획이다.

롯데케미칼, 바이오 PET 상용화 추진

롯데케미칼은 2021년 그린프로미스 2030을 통해 2030년까지 친환경 사업 매출 6조원 달성 및 탄소중립을 내세운 친환경 전략과 목표를 발표했다.

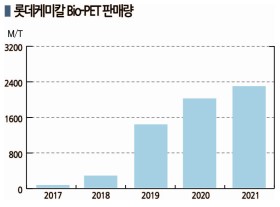

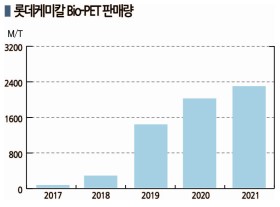

롯데케미칼은 2011년 국내 최초로 바이오 PET를 생산했고 2021년 3월에는 국내 최초로 환경성적표지 인증을 획득했다.

롯데케미칼의 바이오 PET는 사탕수수에서 추출한 바이오 MEG(Monoethylene Glycol)를 원료로 사용해 석유화학 원료 베이스 PET에 비해 탄소 배출량을 28% 감축할 수 있는 것으로 알려졌다.

롯데케미칼은 2011년 여수 2공장에 바이오 MEG 탱크를 설치한 후 2012년부터 생산하고 있다. 바이오 PET 생산에 투입되는 바이오 MEG 비중은 30%로 알려져 있다.

석유 베이스 PET에 비해 가공성, 열안정성, 투명성은 비슷하나 100% 재활용과 재사용이 가능해 탄산음료 및 생수 용기, 투명시트, 포장재, 압출‧사출 등에 투입하고 있다.

바이오 PET 판매량은 2017년 101톤에서 2022년 2178톤으로 5년 동안 20배 이상 증가했다. 코로나19(신종 코로나바이러스 감염증) 사태 이후 일회용 플래스틱 소비가 늘어나 일반 소비자들이 환경문제를 직면하게 된 반사이익으로 해석되고 있다.

롯데케미칼은 2030년까지 여수 PET 7만톤 플랜트를 모두 바이오 PET로 전환하는 것을 목표로 하고 있다.

롯데케미칼 관계자는 “환경 인식에 변화가 생기면서 바이오 PET 판매량이 5년 동안 꾸준히 증가하고 있다”면서도 “아직은 일반 PET와 비교했을 때 코스트가 높은 한계점이 존재한다”고 밝혔다.

롯데케미칼은 바이오 플래스틱보다는 재활용 플래스틱 사업에 무게를 두고 있다. PET를 재활용하기 위해 울산에 770억원을 투자하며 화장품‧식품 용기를 수거한 후 재활용 원료로 사용하는 재생 PP 사업에 집중하고 있다.

롯데케미칼은 CJ제일제당과 함께 PLA 개발 국책사업에 뛰어들었으나 자금문제, 네이처웍스(NatureWorks)의 독점 등을 이유로 2018년 PLA 개발 포기를 선언한 바 있다.

삼양그룹, 자체 개발한 이소솔바이드로 PBIAT까지 확장

삼양사는 일찌감치 바이오 플래스틱 소재 사업에 뛰어들면서 바이오 베이스 플래스틱 원료를 상업생산하고 있을 뿐만 아니라 생분해성 플래스틱 소재도 확보했다.

삼양그룹은 6년 동안 연구개발비 350억원을 투입한 끝에 2014년 친환경 바이오 플래스틱 소재 이소솔바이드(Isosorbide) 원천기술을 개발했다.

이소솔바이드는 바이오 플래스틱 모노머로 PC, PEIT(Polyethylene Isosorbide Terephthalate) 뿐만 아니라 PU(Polyurethane), 에폭시수지(Epoxy Resin) 등의 원료로 사용될 것으로 기대하고 있다.

삼양그룹은 바이오 플래스틱의 장벽 요인으로 꼽히는 원료 공급문제도 일찌감치 해결했다. 삼양사 관계자는 “이소솔바이드 생산을 위해 옥수수 60만톤으로 전분을 제조해 원료로 사용하고 있다”며 “원료 공급 부담이 적은 편”이라고 밝혔다.

삼양사는 2021년 10월 전주공장에서 이소솔바이드를 원료로 PBIAT 시제품 생산을 시작했고 현재는 마케팅에 주력하고 있는 단계로 알려졌다. 삼양사의 PBIAT는 기존 PBAT보다 토양에서 자연분해 속도도 빠르고 물성도 더 강하고 질긴 것으로 평가되고 있다.

삼양사는 2022년 1월 말 삼양이노켐에게 이소솔바이드 사업을 양도했고, 삼양이노켐은 710억원을 투자해 군산에서 이소솔비드 1만톤을 생산하고 있다.

다만, 이소솔바이드 베이스 PC는 생분해로 이어지지 않아 추가 LCA(Life Cycle Assessment) 검토와 기술 개발이 요구되고 있다.

CJ제일제당 해양 생분해 PHA에 한화솔루션은…

CJ제일제당은 식품이 주력사업임에도 해양 생분해 플래스틱 생산으로 주목받고 있다.

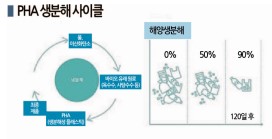

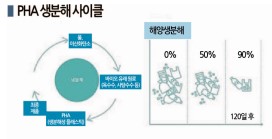

CJ제일제당은 해양 생분해 친환경 플래스틱 소재인 PHA(Polyhydroxyl Alkanoate)를 화이트 바이오 사업의 주력제품으로 설정하고 2021년 12월 인도네시아 파수루안(Pasuruan) 소재 바이오 공장에 PHA 5000톤 대량 생산체제를 구축해 2022년 상반기부터 본격적으로 양산에 돌입할 예정이다.

유럽 등 글로벌기업들이 초기 양산물량을 뛰어넘는 5000톤 이상을 미리 주문한 것으로 파악돼 안정적 공급물량 확보와 함께 시장 공략에 속도가 붙을 것으로 예상된다.

PHA는 미생물이 식물 유래 성분을 먹고 세포 안에 쌓아놓는 고분자물질로 토양과 해양을 비롯한 모든 환경에서 분해되는 특성이 있다.

현재 널리 사용되는 PLA가 특정한 공정을 거쳐야만 분해되는 반면, PHA는 바닷물 속에서도 100% 생분해되는 유일한 소재로 꼽히고 있다.

한화솔루션은 구체적인 바이오 플래스틱 사업 계획이 구체화되지 않고 있다.

2021년 4월 화이트 바이오 연대협력협의체 발족식에 참여하거나 6월 100% 자회사인 한화컴파운드를 통해 SPC그룹과 PLA 소재 공동개발 협약을 발표했을 뿐이다.

2021년 하반기에 PLA를 SPC그룹의 포장재에 활용할 것이라고 밝혔으나 관계자는 “한화솔루션이 PLA에 필요한 발효 경험이 있는지 의문”이라며 “전략적 제휴로 젖산을 확보했을 수 있으나 모노머 단계부터 진행하기는 현실적으로 어려울 것”이라고 의문을 제기했다.

롯데케미칼도 네이처웍스의 시장 독점을 이유로 PLA 사업에서 물러났기 때문에 한화솔루션의 의지에 의문부호가 붙고 있다.

한화솔루션 관계자는 “바이오 플래스틱은 예전부터 계속 연구개발을 진행하고 있다”며 “플래스틱 순환경제를 위해 바이오 플래스틱보다 PTC(Plastic to Chemical) 기술을 이용한 폐플래스틱 재활용에 초점을 맞추고 있다”고 밝혔다.

MCC, 에폭시수지 바이오화 연구개발 강화

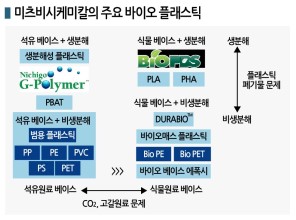

플래스틱은 원료를 바이오화하면 연소할 때 발생하는 이산화탄소(CO2)를 상쇄할 수 있으며 회수가 어려운 용도에는 퇴비화가 유효한 것으로 파악되고 있다.

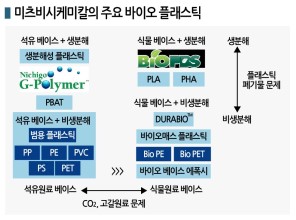

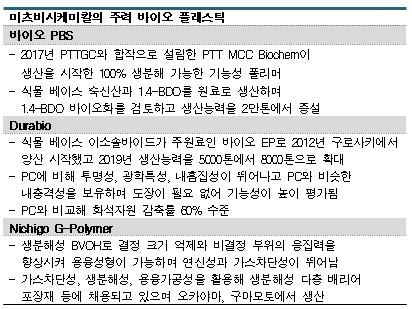

미츠비시케미칼(MCC: Mitsubishi Chemical)은 사회문제에 대한 대응방안을 늘리기 위해 다양한 바이오매스 플래스틱을 개발하고 용도를 개척하는 전략을 추진하고 있다. 최근에는 에폭시수지(Epoxy Resin) 바이오화, 유기자원 리사이클 시스템 구축 등 사회적 니즈를 충족하기 위한 대책에 주력하고 있다.

에폭시수지는 페인트, 접착제, 반도체 분야 등에서 다양하게 채용되고 있으며, 미츠비시케미칼은 반도체 봉지재 용도로 세계에서 사실상 표준으로 자리 잡고 있는 에폭시수지 바이오화에 도전하고 있다.

에폭시수지는 수명이 길고 내구성이 우수한 강점이 있어 플래스틱 사용 절감(Reduce)에 기여하는 소재로 평가되고 있으나 최근에는 자동차 생산기업들이 소재의 이산화탄소 배출량 감축을 적극적으로 추진하면서 외면하고 있다.

이에 따라 미츠비시케미칼은 기능성을 유지하면서 생산과정에서 발생하는 온실가스를 감축하기 위해 석유 베이스, 비생분해성 에폭시수지를 바이오 베이스로 전환하는 연구개발(R&D)을 진행하고 있다.

에폭시수지는 토목‧건축부터 최첨단 전자소재 분야에 이르기까지 용도에 따라 요구되는 기능 및 품질이 상이하나 앞으로는 반도체 봉지재용을 포함해 바이오매스 비율이 높은 것으로 전환될 가능성이 제기되고 있다.

미츠비시케미칼은 기존 원료인 화석자원을 리사이클 소재, 바이오매스, 인공광합성 등으로 전환해 폴리머를 생산하고 리사이클 기술을 활용해 회수 및 분별 후 다시 폴리머로 되돌리는 플래스틱 순환을 구상하고 있다.

자원순환을 실현하기 위해서는 바이오 플래스틱이 필수적이나 미츠비시케미칼은 퇴비화, 의도적인 비회수, 자연 배출 등 다양한 선택지를 창출하는 것이 화학기업의 역할이라고 판단하고 R&D 및 라인업 확충에 힘을 기울이고 있다.

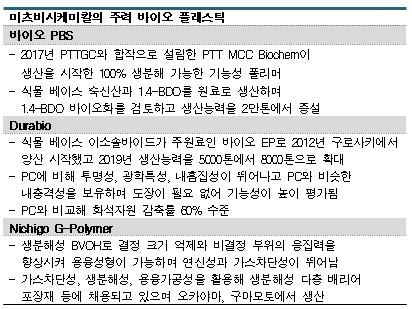

우선 BVOH(Butanediol Vinyl Alcohol Copolymer) 브랜드 Nichigo G-Polymer는 생분해성 수지 가운데 드물게 가스 차단성을 보유하고 있으며 용융 가공성이 뛰어나 복잡한 다층구조를 이루는 일회용 커피캡슐 등에 채용되고 있다.

최근에는 다층 포장재 리사이클도 제안하고 있다.

Nichigo G-Polymer를 중간층에 두고 나일론, PE(Polyethylene) 등을 조합한 다층 포장재를 미세하게 재단한 후 물로 세척하면 Nichigo G-Polymer만 용해돼 비중 차이에 따라 PE, 나일론을 분리‧회수해 리사이클할 수 있는 것으로 파악되고 있다.

Nichigo G-Polymer는 CR(Chemical Recycle)에도 대응하고 있다.

생분해성 수지는 퇴비화만 가능한 것으로 알려졌으나 회수상황에 따라서는 CR도 증가할 가능성이 있는 것으로 파악되고 있다.

바이오 베이스 Durabio‧PBS 개발에도 박차

바이오 플래스틱은 환경부하 경감, 해양 쓰레기 문제로 각광받고 있으나 지속적인 사용을 위해서는 차별화가 요구되고 있다.

바이오 EP인 Durabio는 뛰어난 기능성을 바탕으로 채용이 확대되고 있다.

도요타자동차(Toyota Motor)는 Durabio가 식물 베이스 원료를 사용할 뿐만 아니라 내장재에 요구되는 내충격성, 내약품성이 우수한 것으로 평가해 2021년 9월 연료전지자동차(FCV) 미라이(Mirai)에 채용했다.

Durabio는 도장할 필요가 없는 등 기능성이 우수해 다양한 차종에 채용됐으나 최근에는 PC(Polycarbonate)와 비교해 화석자원 감축률이 60%에 달하는 환경적인 특징이 주목받고 있다.

미츠비시케미칼은 광학성, 내후성, 표면경도, 디자인 특성 등에 이어 새로운 기능을 추가해 Durabio를 제안하고 있다.

소재 표면에 부착된 미생물을 번식시키지 않고 감소시키는 세균 저부착성은 사람의 손이 닿는 다양한 곳에서 기능을 발휘할 수 있을 것으로 기대하고 있으며 적외선 영역만 투과시키는 파장 선택성을 활용해 자동차 센서커버용 등으로도 제안하고 있다.

바이오 숙신산(Succinic Acid)과 1.4-부탄디올(Bubutanediol)을 중합해 생산하는 바이오 PBS(Polybutylene Succinate)는 100% 생분해 가능한 기능성 폴리머로 퇴비화하면 소각이 불필요함에 따라 리사이클이 불가능한 플래스틱 폐기물 처리에 활용할 수 있는 것으로 파악되고 있다.

의도하지 않고 자연에 배출됐을 때 환경부하를 최소화함으로써 해양 쓰레기 문제를 해결할 수 있으며 식품접촉도 가능하다.

의도하지 않고 자연에 배출됐을 때 환경부하를 최소화함으로써 해양 쓰레기 문제를 해결할 수 있으며 식품접촉도 가능하다.

바이오 PBS 베이스 컴파운드인 Forzeas 브랜드는 물성, 생분해성, 바이오율을 용도에 따라 조절할 수 있어 농업용 필름, 비닐봉투, 종이컵, 커피캡슐, 커트러리 등 다양한 용도로 투입되고 있다.

2021년 9월에는 해양 생분해성을 증명하는 국제인증을 획득했다.

바이오 PBS로는 식품자원 순환 시스템 구축에도 힘을 기울이고 있다.

NTT비즈니스솔루션(NTT Business Solutions), 덴츠(Dentsu)와 제휴해 음식물쓰레기를 퇴비화함으로써 소각 처분되는 폐기물을 줄이고 생성된 퇴비로 농작물을 재배해 소비자에게 공급하는 시스템을 형성하는 것으로 미츠비시케미칼은 바이오 PBS 베이스 쓰레기봉투, 종이컵, 커트러리 등을 공급하고 있다.

미쓰이플라스틱, 용기‧음식물 일괄처리체제 구축

미쓰이플라스틱(Mitsui Plastics)은 싱크피아재팬(Sinkpia Japan)과 제휴해 식품용기, 커트러리 생산부터 음식물쓰레기 일괄처리까지 수직계열화 시스템을 구축하고 있다.

싱크피아가 생산하는 음식물처리기와 타이완 컴파운드‧가공기업이 생산하는 식품용기 등을 상업시설에 제안할 계획이며, 푸드코트 등에 도입하면 음식물쓰레기와 용기, 커트러리를 일괄적으로 처리할 수 있어 쓰레기 감량, 폐기처리에 따른 온실가스 배출량 감축이 가능할 것으로 기대하고 있다.

싱크피아는 업소용 음식물처리기를 개발해 식품 가공공장, 음식점, 학교, 사내 구매식당 등에 공급하고 있다.

음식물처리기는 처리통에 미생물을 높은 밀도로 생식하게 함으로써 교반되면서 생분해 효율이 향상돼 약 24시간만에 음식물쓰레기를 물과 이산화탄소로 분해하는 것으로 알려졌다.

미쓰이플라스틱은 상업시설, 호텔, 소매점, 푸드코트 등을 대상으로 음식물처리기와 함께 생분해되는 식기류 및 커트러리를 제안하고 있으며, 앞으로 경기장, 항공기 등에서도 식품용기와 음식물을 일괄적으로 처리할 수 있을지 검토하고 있다.

생분해성 수지 베이스 용기 및 커트러리는 2019년 8월 미쓰이플라스틱이 지분 10%를 확보한 타이완 생분해성 수지 컴파운드‧가공기업 미니마테크놀로지(Minima Technology)가 생산하고 있다.

미니마테크놀로지는 설립 이후 20년 동안 생분해성 수지를 공급하고 있으며 컴파운드 뿐만 아니라 필름, 봉투, 빨대, 커트러리, 라미네이트, 내열성을 부여한 용기‧뚜껑 등을 다양하게 생산하고 있다.

일찍이 비닐봉투 생분해성 규제 등을 도입한 타이완에서 두각을 드러낸 미니마테크놀로지는 생분해성 주름빨대 등이 높은 평가를 받아 스타벅스(Starbucks) 등의 주목을 받고 있다.

미쓰이플라스틱은 미니마테크놀로지의 성형기술과 싱크피아의 네트워크를 활용해 상업시설의 쓰레기 감량, 액체비료화를 통해 사업을 확대할 방침이다.

생분해성 수지에 이어 바이오매스 플래스틱도 사업화하고 있다.

2021년 3월에는 비식용 쌀을 폴리올레핀(Polyolefin), 생분해성 수지 등과 컴파운드한 소재를 생산‧개발하고 있는 Biomass Resin Holdings(BRH)와 업무제휴에 합의했고, Rice Resin 브랜드와 쌀 베이스 바이오매스 플래스틱의 우선공급권을 획득해 공급을 추진하고 있다.

BRH는 중국에 라이선스했고 이어 베트남 합작기업을 통해 바이오매스 소재 기술 공급 및 자본‧업무제휴 계약을 체결하고 있다.

미쓰이플라스틱은 바이오매스 차단성 필름, 이산화탄소 배출 감축 첨가제, 각종 리사이클 소재 등으로 취급제품을 확대하고 있다. (홍인택 기자)

표, 그래프: <글로벌 바이오 플라스틱 시장전망, SK케미칼의 그린 포트폴리오 목표, 롯데케미칼 Bio-PET판매량, PHA 생분해 사이클, 미츠비시케미칼의 주요 바이오 플래스틱, 미츠비시케미칼의 주력 바이오 플래스틱>

화를 추진하고 있다. PLH 양산시점은 2025년으로 잡고 있다.

화를 추진하고 있다. PLH 양산시점은 2025년으로 잡고 있다.

의도하지 않고 자연에 배출됐을 때 환경부하를 최소화함으로써 해양 쓰레기 문제를 해결할 수 있으며 식품접촉도 가능하다.

의도하지 않고 자연에 배출됐을 때 환경부하를 최소화함으로써 해양 쓰레기 문제를 해결할 수 있으며 식품접촉도 가능하다.