도소(Tosoh)가 산화물계 CMC(Ceramic Matrix Composite) 개발에 나섰다.

CMC는 세라믹 섬유와 세라믹 매트릭스를 복합화한 것으로 합금보다 비중이 낮고 플래스틱보다 높은 내열성을 갖추고 있으며 섬유의 복합소재화로 세라믹의 가장 큰 결점인 취성파괴를 극복했을 뿐만 아니라 가혹한 고열환경에도 적용할 수 있는 소재로 기대를 모으고 있다.

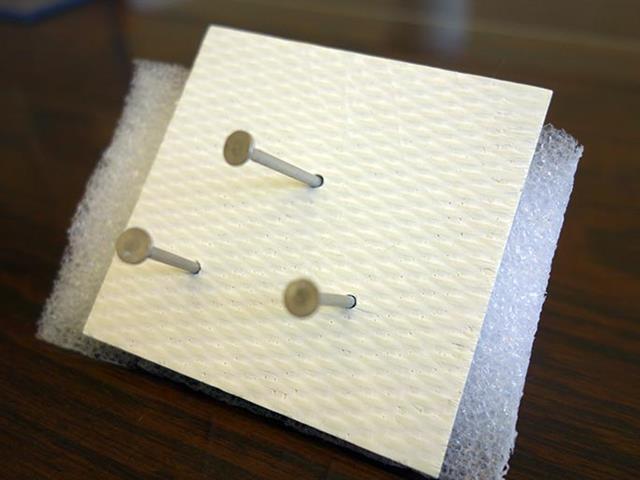

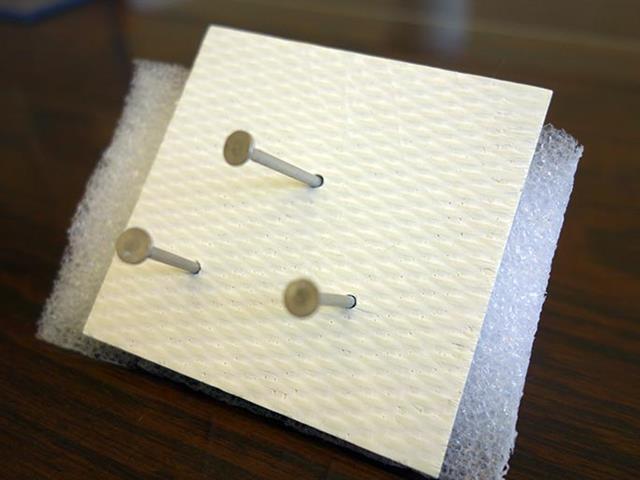

도소는 산화물계 알루미나(Alumina) 섬유와 뮬라이트(Mullite) 섬유, 산화물계 매트릭스를 조합한 CMC를 개발하고 있다.

현재 항공기 엔진 부품용 하이엔드 소재로 개발이 진행되고 있는 비산화물계 탄화규소(SiC) CMC는 가격이 높고 섬유 코팅 등 여러 공정이 필요한 단점이 있는 반면, 산화물계는 소재 코스트부터 저가이며 제조공정이 상대적으로 단순해 대체 수요가 상당할 것으로 예상된다.

현재 항공기 엔진 부품용 하이엔드 소재로 개발이 진행되고 있는 비산화물계 탄화규소(SiC) CMC는 가격이 높고 섬유 코팅 등 여러 공정이 필요한 단점이 있는 반면, 산화물계는 소재 코스트부터 저가이며 제조공정이 상대적으로 단순해 대체 수요가 상당할 것으로 예상된다.

도소는 세라믹 섬유 입성장을 억제하는 원소를 균일하게 도핑하는 독자기술까지 개발했다.

CMC는 세라믹 섬유 특성에 따라 내열성이 결정되며 세라믹을 구성하는 그레인 등 결정립이 열환경에서 성장 후 조대화되는 것이 취성파괴를 야기할 수 있어 도핑으로 억제함으로써 내열성을 높인 것으로 알려졌다.

이를 통해 섭씨 1000도 미만이었던 산화물계의 내열성을 1200도까지 높였고 1000시간 노출시킨 후 인장강도 유지율을 측정한 결과 실온에서의 인장강도 대비로 알루미나 섬유는 96%(실온 시 295MPa), 뮬라이트 섬유는 강도 열화 없이 183MPa를 나타내 경쟁제품보다 우수한 유지율을 기록했다.

산화물계 CMC 제조기술은 그동안 매트릭스 입성장 제어와 섬유-매트릭스 계면 억제를 중심으로 이루어져 왔으나 도소는 섬유측 입성장 억제에 주목함으로써 기술적 차별화에 도전했다.

섬도 15마이크로미터 정도의 섬유를 흠집 없이 균질하게 도핑하는 기술은 난이도가 상당히 높은 것으로 평가되며 가격경쟁력을 갖춘 산화물계로 1200도에 달하는 높은 내열성을 갖춤으로써 하이엔드 합금소재나 이미 채용실적을 갖춘 경쟁기업의 산화물계 CMC에 대해서도 차별화를 도모하고 있다.

비중이 니켈합금의 3분의 1 수준이기 때문에 항공기에 채용되면 연비 향상에 도움이 되며 항공기 엔진 부품과 같이 저온도 영역인 소성로, 일반 산업용에서도 사용이 가능할 것으로 기대하고 있다.

도소는 앞으로 원료와 가공기술을 개량함으로써 추가적인 내열성 향상에 도전할 계획이다.

현재 CMC 연구기관인 도쿄(Tokyo)공과대학 세라믹 복합소재 센터와 공동 개발을 통해 상세 특성 평가를 진행하고 있는 것으로 알려졌다. (K)

현재 항공기 엔진 부품용 하이엔드 소재로 개발이 진행되고 있는 비산화물계 탄화규소(SiC) CMC는 가격이 높고 섬유 코팅 등 여러 공정이 필요한 단점이 있는 반면, 산화물계는 소재 코스트부터 저가이며 제조공정이 상대적으로 단순해 대체 수요가 상당할 것으로 예상된다.

현재 항공기 엔진 부품용 하이엔드 소재로 개발이 진행되고 있는 비산화물계 탄화규소(SiC) CMC는 가격이 높고 섬유 코팅 등 여러 공정이 필요한 단점이 있는 반면, 산화물계는 소재 코스트부터 저가이며 제조공정이 상대적으로 단순해 대체 수요가 상당할 것으로 예상된다.