국내 연구진이 2배 이상 효율로 이산화탄소(CO2)에서 포름산(Formic Acid)을 생산하는 공정을 개발했다.

한국과학기술연구원(KIST) 이웅 청정에너지연구센터 책임연구원 연구팀은 이산화탄소를 포름산으로 전환하는 신공정을 개발했다.

포름산은 가죽이나 식품, 의약품 등에 쓰이는 고부가가치 화합물로 연간 사용량이 100만톤에 달하며 이산화탄소 분자 하나로 만들 수 있어 이산화탄소 포집·활용(CCU) 기술의 주요 목표 중 하나로 주목받고 있으나 전환공정이 복잡하고 생산비용도 높아 아직 실험실 기술 수준에 머물러 있다.

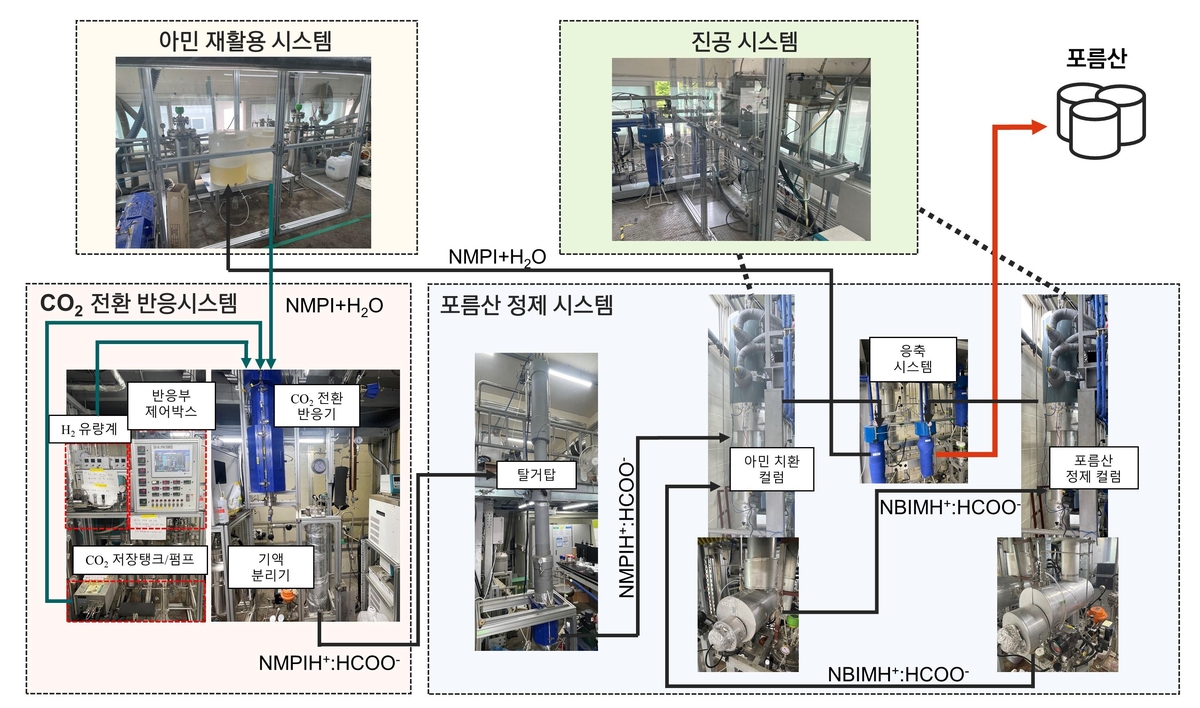

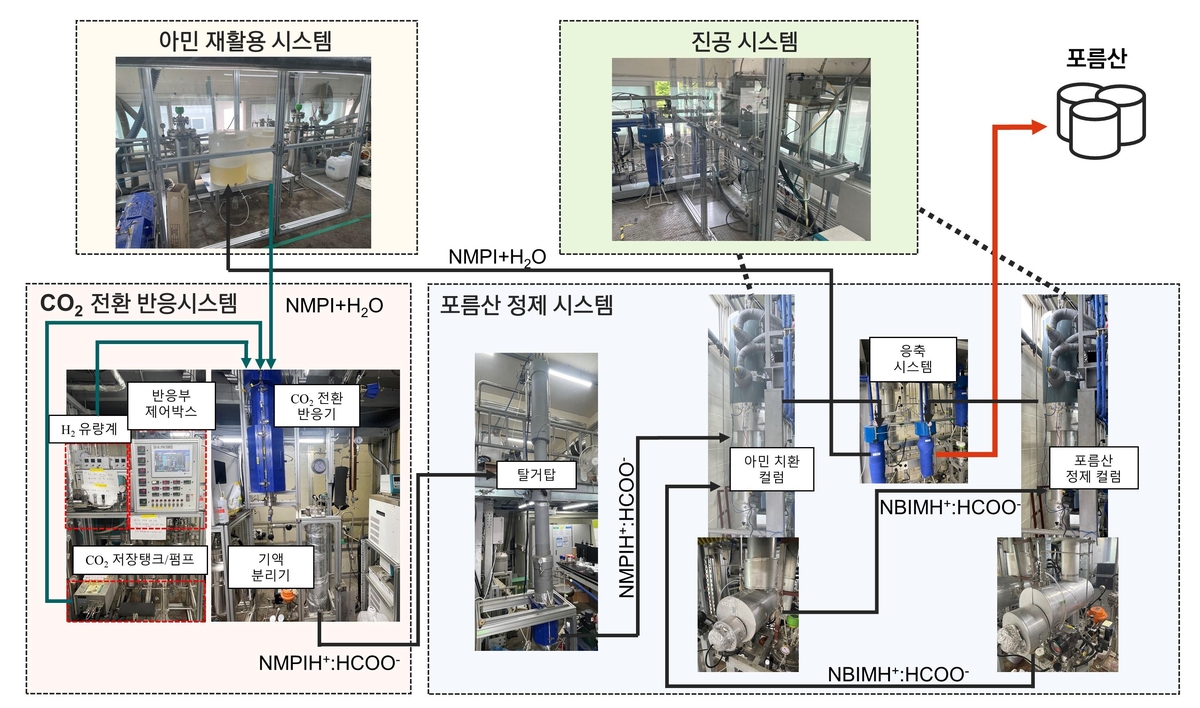

연구팀은 포름산 생산반응을 일으키는 여러 아민 중 이산화탄소 전환율이 가장 높은 1-메틸피롤리딘 아민을 활용하고 루테늄 금속 기반 촉매에 맞는 온도와 압력을 최적화한 공정을 개발했다.

연구팀은 포름산 생산반응을 일으키는 여러 아민 중 이산화탄소 전환율이 가장 높은 1-메틸피롤리딘 아민을 활용하고 루테늄 금속 기반 촉매에 맞는 온도와 압력을 최적화한 공정을 개발했다.

기존 공정들이 이산화탄소 전환율이 38% 수준인 반면 신규 공정은 82%까지 높일 수 있고 대기나 배출가스에서 이산화탄소를 분리하는 대신 직접 전환하는 방식으로 에너지 소모를 줄이고 분리 과정에서 일어나는 포름산 분해 문제도 해결했다.

이에 따라 톤당 790달러 수준의 포름산 생산단가를 490달러 수준으로 37% 낮추었으며 포름산 생산 기술 상용화 가능성을 확인하기 위해 하루 10kg급 파일럿 공정도 구축한 것으로 알려졌다.

그동안 실제 대량생산 과정에서 발생하는 불순물 정제공정에 맞는 공정과 소재를 개발해 순도 92% 이상 포름산을 생산하는데 성공했으며 2025년까지 하루 100kg 파일럿 공정을 완공하고 검증을 진행해 2030년 상업성 확보를 위한 7만톤급 생산을 추진할 방침이다.

이웅 책임연구원은 “CCU 기술로 생산된 화합물이 상용화 단계까지 가지 못한 상황에서 이산화탄소를 포름산으로 전환하는 공정의 상용화 가능성을 확인할 수 있었다”며 “대기 중 이산화탄소를 직접적으로 감축할 수 있는 CCU 기술의 상업화를 앞당겨 국가 탄소중립 목표 달성에 기여하겠다”고 강조했다. (강)

연구팀은 포름산 생산반응을 일으키는 여러 아민 중 이산화탄소 전환율이 가장 높은 1-메틸피롤리딘 아민을 활용하고 루테늄 금속 기반 촉매에 맞는 온도와 압력을 최적화한 공정을 개발했다.

연구팀은 포름산 생산반응을 일으키는 여러 아민 중 이산화탄소 전환율이 가장 높은 1-메틸피롤리딘 아민을 활용하고 루테늄 금속 기반 촉매에 맞는 온도와 압력을 최적화한 공정을 개발했다.