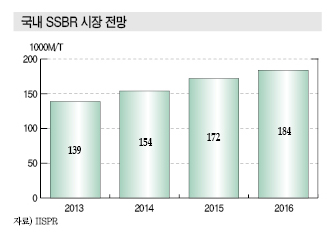

국내 SSBR(Solution-Polymerized Styrene Butadiene Rubber) 시장은 고성능 타이어 수요가 부진함에 따라 침체를 지속하고 있다.

SSBR은 친환경 타이어 원료로 투입되고 있으며 타이어 라벨링 제도가 의무화됨에 따라 수요가 증가했으나 2013년 이후 글로벌 경기 침체로 수요가 예상을 밑돌고 있다.

여기에 합성고무 시장이 극심한 공급과잉으로 침체되면서 글로벌 합성고무 생산기업들이 합성고무 플랜트를 SSBR로 전환해 공급과잉 심화가 우려되고 있다.

최대 수요처인 미국의 타이어 라벨링 제도 도입이 지지부진하면서 SSBR 수요가 예상보다 증가하지 못하고 있기 때문이다.

국내에서는 LG화학, 금호석유화학이 주도하고 있으나 수요침체 장기화로 SSBR 플랜트를 BR(Butadiene Rubber), Nd-BR로 전환한 것으로 알려졌다.

특히, 롯데케미칼이 이태리 Versalis와 합작으로 2017년까지 여수에 SSBR 11만톤 플랜트를 건설할 예정이어서 출혈경쟁이 불가피해지고 있다.

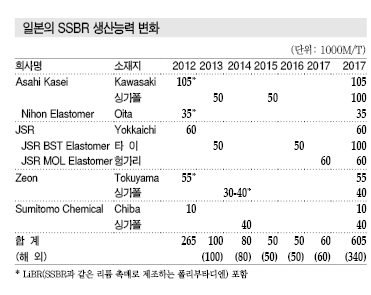

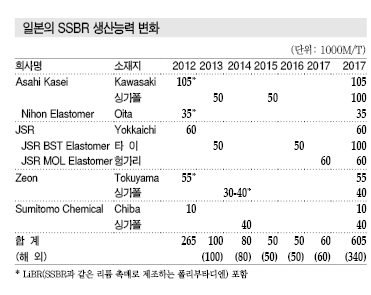

일본도 Asahi Kasei Chemicals, JSR, Zeon, Sumitomo Chemical 등이 2014-2015년 싱가폴과 타이에 SSBR 플랜트를 신설했으나 역시 고전하고 있다.

다만, 동남아 신규 플랜트는 저연비 타이어용 SSBR, 특히 말단변성 SSBR을 생산하면서 말단변성 SSBR 사업화를 선행함으로써 세계시장을 리드하고 있다.

신증설 홍수로 공급과잉 우려

글로벌 합성고무 메이저들은 타이어 라벨링 제도 확대 및 시장 침체에 대응해 SSBR 투자를 확대하고 있다.

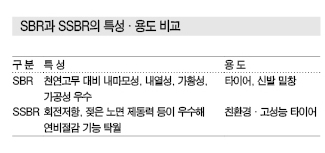

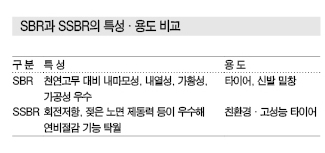

SSBR은 부타디엔(Butadiene)과 스타이렌(Styrene)를 리튬(Lithium) 촉매를 사용해 합성함으로써 일반적인 합성고무에 비해 점탄성, 저온특성이 뛰어나 친환경, 고성능 타이어에 투입되고 있다.

SSBR은 타이어 성능 개선을 목적으로 개발됐다.

그러나 SSBR은 2016-2019년 신증설 계획이 잇따르고 있고 글로벌 합성고무 증설물량의 57%를 차지해 공급과잉이 불가피해지고 있다.

타이완의 ChiMei는 중국에 SSBR 4만톤 플랜트를 건설한 후 2017년까지 8만톤으로 확대할 계획이고, 일본 Zeon은 싱가폴에 3만5000톤, JSR은 인도네시아에 12만톤, MOL은 JSR과 합작으로 헝가리에 6만톤 플랜트를 신설할 계획이다.

Lanxess 역시 브라질 소재 SBR 플랜트를 SSBR 라인으로 전환할 방침이다.

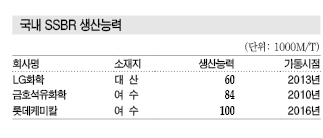

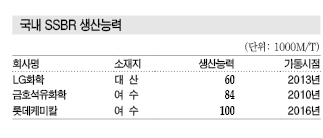

국내에서도 금호석유화학이 8만4000톤, LG화학이 6만톤 플랜트를 가동하고 있으며, 롯데케미칼도 이태리 Versalis와 합작으로 2016년까지 10만톤 플랜트를 건설해 신규참여를 추진하고 있다.

금호석유화학은 2012년 11월 SSBR 2만4000톤 플랜트를 8만4000톤으로 증설했으며, LG화학은 2013년 6만톤 플랜트를 완공하고 2014년 상업생산에 돌입했다.

타이어 라벨링 시행으로 수요 증가추세

SSBR은 타이어 라벨링 제도가 도입되면서 수요가 늘어나고 있다.

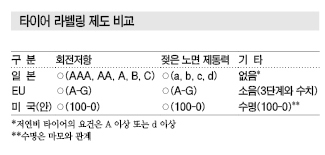

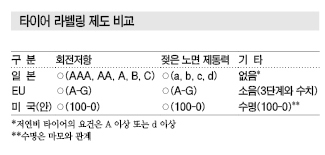

타이어 라벨링 제도는 회전저항(Rolling Resistance), 젖은 노면 제동력(Wep Grip)에 따라 5등급으로 구분해 표시하며 가장 우수한 평가를 받은 타이어를 1등급으로 분류하고 있다.

SSBR이 투입된 타이어는 카본블랙(Carbon Black)을 고무에 투입해 제조한 일반 타이어와 달리 실리카(Sillica)를 첨가해 저온에서도 탄성을 유지할 수 있기 때문에 제동력 및 핸들링이 우수하며 젖은 노면에서도 안정성이 뛰어난 특성이 있다. 또 일반 타이어와 비교해 2-3%의 연비절감 효과를 얻을 수 있다.

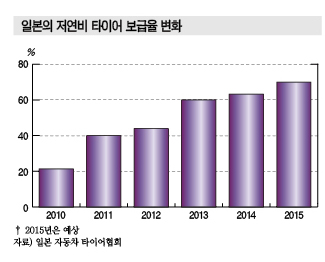

일본은 2010년 10월부터 라벨링 제도를 자율적으로 시행하고 있으며 유럽은 2012년 7월부터 모든 자동차용 타이어 적용을 의무화했다.

국내에서는 2012년 12월1일 승용차, 2014년 6월1일 소형 트럭에 의무적으로 적용하고 있으며 대형 트럭용 타이어는 앞으로 적용할 방침이나 구체적인 계획은 발표하지 않고 있다.

시장 관계자는 “타이어 라벨링 제도는 세계적으로 점차 확대될 것”이라며 “이스라엘, 터키도 2013년 6월부터 라벨링을 의무화하는 등 확산되는 추세”라고 밝혔다.

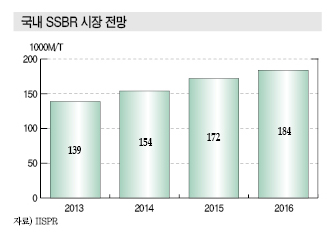

타이어 라벨링 제도에 따라 회전저항 및 젖은 노면 제동력에 대한 기준이 강화되면서 SSBR 수요가 연평균 5-7% 신장할 것으로 기대되고 있다.

다만, 최대 수요처인 미국에서 라벨링 제도 도입이 늦어지면서 기대만큼 신장하지는 못하고 있다.

미국, 타이어 라벨링 도입 “지지부진”

미국은 타이어 라벨링 제도 도입을 무기한 연기하고 있다.

미국은 2013년 5월 라벨링 제도를 도입할 계획이었으나 2015년까지도 도입을 검토하지 않은 것으로 알려졌다.

타이어 라벨링 제도 도입 국가들은 대부분 회전저항 및 젖은 노면 제동력 2가지를 핵심 평가항목으로 채택하고 있으며, 유럽은 소음까지 포함해 3가지를 평가하고 있다.

미국은 국토면적이 넓고 도로가 길어 내마모성이 뛰어난 타이어가 요구됨에 따라 타이어 라벨링 평가항목으로 내마모성을 추가하는 방안을 검토하고 있는 것으로 알려졌다.

하지만, 회전저항 및 젖은 노면 제동력은 타이어 라벨링 제도를 도입한 모든 국가들이 평가하고 있는 항목으로 테스트 방법 등이 정형화돼 있는 반면, 내마모성은 미국만 평가항목으로 검토하고 있어 정형화된 평가기준이 없는 것으로 나나타고 있다.

시장 관계자는 “국가에 따라 타이어에 요구되는 성능이 다르다”며 “유럽은 눈길, 빗길에서 우수한 제동성을 지닌 타이어를 요구하는 반면, 미국은 장거리 주행이 많아 오래 달릴 수 있고 튼튼한 타이어를 요구하고 있다”고 주장했다.

일부에서는 미국이 타이어 라벨링 제도 도입 자체를 취소하는 것이 아니냐는 우려를 제기하고 있다.

LG·금호, 수요부진에 플랜트 “전환”

국내 SSBR 생산기업들은 수요가 부진함에 따라 SSBR 생산라인을 BR, Nd-BR로 전환했다.

2012년 타이어 라벨링 제도 적용이 의무화되면서 SSBR 수요가 증가함에 따라 금호석유화학과 LG화학이 SSBR 생산에 집중했으나 수요가 뒷받침해주지 않고 있기 때문이다.

금호석유화학은 SSBR 8만4000톤 플랜트를 가동하고 있으며 10만톤을 추가 증설할 계획했으나 사실상 포기한 것으로 파악되고 있다.

금호석유화학은 SSBR 8만4000톤 라인 중 6만톤은 정상 가동하고 있으나 2만톤 수준은 골프공, 신발용으로 사용되는 Nd-BR 생산라인으로 전환했다.

LG화학도 기술적 어려움으로 품질 확보가 쉽지 않고 경기침체에 수요부진으로 거래처 확보가 용이하지 않아 SSBR 플랜트를 BR 생산설비로 전환했다.

국내 타이어 생산기업들은 금호석유화학과 LG화학에서 일부 SSBR을 구매하고 있으나 유럽, 일본 등 글로벌 메이저 생산제품이 기술 및 품질 면에서 우수하다고 평가하고 거래를 지속하고 있다.

시장 관계자는 “국산 SSBR은 기술적 측면에서 선발기업과 비슷한 수준까지 끌어올렸다고 평가되고 있으며 후발주자로 가격이 저렴해 일부 타이어에 채용하고 있다”면서도 “경기침체가 장기화되면서 일부 수요처들은 고성능 타이어보다 저가 범용 타이어를 선호해 SSBR 수요 확대가 쉽지 않은 상황”이라고 강조했다.

롯데케미칼도 Versalis와 합작으로 2016년 하반기 SSBR 10만톤 플랜트를 가동할 예정이나 수익성을 확보할 수 있을지 의문이 제기되고 있다.

시장 관계자는 “국내시장을 주도하고 있는 금호석유화학과 LG화학도 마땅한 수요처를 찾기 못하고 있는 판에 글로벌 시장마저 공급과잉으로 전환되고 있어 롯데케미칼도 고전을 면치 못할 것”이라고 주장했다.

회전저항과 젖은 노면 제동력 양립 어려워…

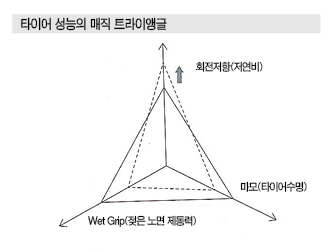

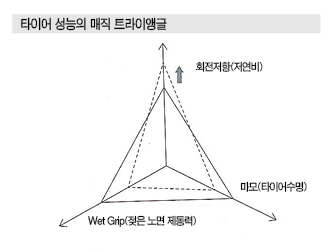

타이어는 낮은 회전저항, 젖은 노면에서의 우수한 제동력, 오랜 수명을 유지할 수 있는 내마모성 등 3가지가 주요 성능으로 인식되고 있다. 유럽·미국에서는 이 3가지 성능을 매직 트라이앵글로 지칭하고 있다.

하나의 성능을 개량하면 다른 성능이 저하되는 특징이 있기 때문이다.

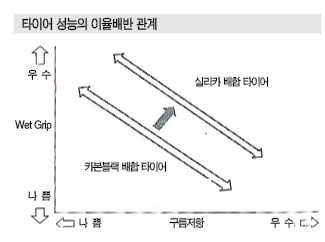

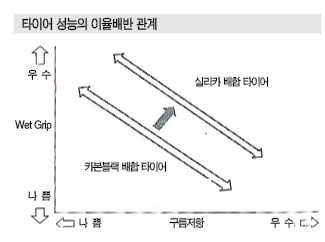

특히, 저연비 타이어 성능에 큰 영향을 미치는 회전저항과 젖은 노면 제동력은 이율배반 관계로, 한 가지 성능을 강화하기 위해서는 다른 성능의 희생이 불가피한 것으로 파악되고 있다.

타이어는 트레드(Tread), 카카스(Carcass), 사이드월(Side Wall), 튜브(Inner Tube) 등으로 구성되며 노면에 닿는 트래드는 타이어 성능을 결정하는 중요한 부분으로 중량에서도 많은 비중을 차지하고 있고 SSBR이 주요 소재로 투입되고 있다.

프랑스의 타이어 메이저 미쉐린(Michelin)은 1992년 실리카(Silica)를 보강 충진제로 사용해 작은 회전저항과 뛰어난 젖은 노면 제동력을 양립한 「그린타이어」를 개발해 크게 주목받았다.

당시 타이어용 보강 충진제로 사용되던 카본블랙 대신 실리카를 사용함으로써 반향을 불러일으켰다.

실리카도 보강 충진제로 알려졌으나 컴파운드를 가공하기 어렵고 역학특성이 반드시 좋지만은 않아 타이어용으로 사용할 수 없다는 의견이 주류를 이루고 있었다.

그러나 미쉐린은 실란 커플링제(Silane Coupling Agent)를 채용해 실리카 응집을 파괴하고 실리카를 고무에 잘 분산시킨 후 화학결합시킴으로써 카본블랙 배합보다 뛰어난 성능을 발현하는데 성공했다.

미쉐린은 「그린타이어」를 개발하면서 보강 충진제를 카본블랙에서 실리카로 완전 대체했으며, 글로벌 스탠다드 ESBR (Emulsion Styrene Butadiene Rubber) 대신 구름저항이 작은 SSBR을 채용했다.

또 기존에는 카본블랙과 SBR을 물리 흡착했으나 실리카와 SBR은 실란 커플링제를 투입해 화학결합했다. 실란 커플링제는 Degussa(Evonik Degussa)가 1971년 출시한 Si69를 채용했다.

연비기준 강화로 저연비화 개발 가속화

자동차는 저연비화 요구가 높아지고 있다.

특히, 지구온난화 문제가 표면화됨에 따라 세계적으로 이산화탄소(CO2) 배출량과 연계해 연비기준을 법제화하는 움직임이 가속화되고 있다.

자동차기업들도 매년 엄격해지고 있는 각국의 연비기준과 배기가스 규제에 빠르게 대응해 글로벌 경쟁력을 강화하고 있다.

Toyota의 HV(Hybrid Vehicle)는 대표적인 저연비 자동차로 자리매김하고 있다.

일본은 성에너지법에 의거해 2015년 연비기준을 제정했다.

승용차는 2004년 연비인 리터당 13.6km에서 2015년 16.8km로 23.5% 개선했고, 2009년 연비 16.3km를 베이스로 2020년 20.3km로 설정하는 방안을 제안하고 있다.

유럽연합(EU)은 2012-2015년 CO2 배출량을 km당 130g으로 감축하는 기준을 제정했으며, 2020-2022년 95g으로 설정하는 방안을 제안하고 있다. 130g은 연비 환산 리터당 17.8km, 95g은 24.3km이다.

미국은 CAFE(자동차기업별 평균 연비규제)를 통해 2020년 35mpg(마일/갤런), 연비 환산 리터당 14.9km를 기준으로 설정하고 있으며 2006년 25mpg에 불과했다는 점에서 대폭적인 개선이 불가피해지고 있다.

자동차는 에너지 소비량에서 타이어가 차지하는 비율이 20-30%에 달함에 따라 타이어 저연비화가 에너지 소비를 감축할 수 있는 핵심으로 자리 잡고 있다.

타이어 라벨링 제도는 자동차의 에너지 효율화를 촉진하기 위해 저연비 타이어의 성능을 소비자가 알기 쉽게 표시하는 제도로 일본은 2010년, EU와 한국은 2012년 적용하기 시작했다.

브라질도 EU 기준을 참고해 2016년 시행할 방침이며, 미국은 적용방안을 마련했으나 아직 도입시기를 결정하지 못하고 있다.

중국, 인디아도 라벨링 제도 도입을 준비하고 있다.

일본, EU, 미국의 라벨링 제도는 회전저항과 젖은 노면 제동력 항목이 공통이지만 유럽은 소음, 미국은 수명(마모) 항목을 포함하는 등 세부적인 부분이 조금씩 달라 공통화해야 한다는 의견도 제기되고 있다.

최고등급 저연비 타이어 개발 완료

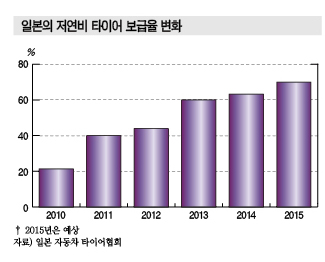

일본 타이어 시장은 저연비제품 보급률이 2014년 63.6%로 안정적으로 상승하고 있으며 2015년 70%를 넘어선 것으로 나타나고 있다.

일본 타이어 생산기업들은 회전저항 AAA에 젖은 노면 제동력 a인 라벨링 제도 최고등급을 목표로 저연비 타이어를 개발했으나 대부분 다른 성능과 균형을 이루는 타이어를 제조하기 위해 최고등급보다 약간 낮은 등급을 주력으로 판매하고 있는 것으로 나타났다.

Bridgestone은 저연비 타이어로 「ECOPIA」 시리즈를 판매하고 있다.

최고등급인 「ECOPIA EP001S」는 실리카 미립자와 실리카 분산성 향상제에 새롭게 「아쿠아 파우더」를 첨가해 젖은 노면 제동력을 개선한 것으로 알려졌다.

또 저연비, 안전성, 정숙성 등 필요한 성능에 따라 컴파운드를 자유롭게 조절할 수 있는 소재 나노구조 제어기술을 바탕으로 타이어를 개발하고 있으며, 계면 제어기술을 보유하고 있는 Kao와 공동으로 고무에 실리카를 더욱 균일하게 분산하는 분산성 향상제를 개발해 「ECOPIA EX20」에 채용하고 있다.

미쉐린은 「Energy Saver」를 판매하고 있다.

「Energy Saver」는 Full Silica Compound 기술로 회전저항을 경감하고 젖은 노면 제동력을 향상시켰으며, Durable Security Compound 기술로 마모에도 컴파운드의 강성, 특성이 변화하지 않으며 안정적인 분자결합 믹싱 기술을 채용해 Full Silica의 특징을 최대화했다.

Sumitomo Rubber는 2014년 9월 최고등급인 「Enasave NEXT」를 출시했다. 「Enasave NEXT」는 천연고무와 신규 실리카 배합용 변성 폴리머로 만든 원료 고무를 사용하며, 보강제는 카본블랙과 실리카를 병용하는 것으로 알려졌다.

Yokohama Rubber는 「BluEarth」 브랜드로 저연비 타이어를 공급하고 있으며 「BluEarth-1」으로 최고등급을 실현했다. 「BluEarth」는 신규 개발한 저연비 컴파운드를 사용하고 있다.

Yokohama Rubber는 「그립모드」와 「주행모드」에서 고무의 발열을 조절할 수 있는 기반기술을 보유하고 있으며, 그립모드는 오렌지 오일을 배합한 상위제품을 제조하고 있다.

SSBR, 타이어용 ESBR 수요 대체

타이어용 고무는 ESBR이 주류를 이루었으나 최근 저연비 타이어용으로 SSBR 수요가 증가하고 있다.

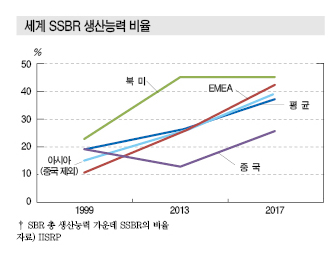

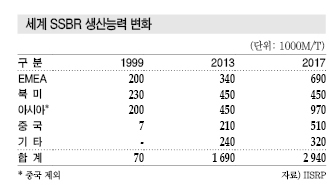

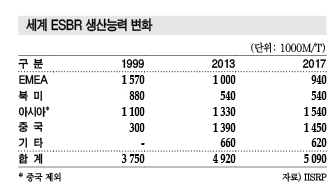

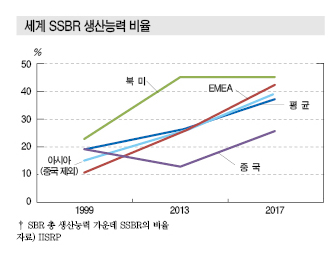

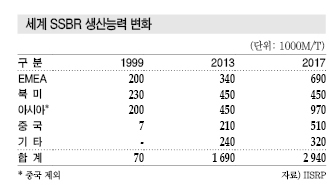

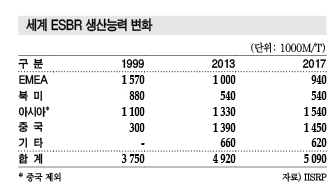

세계합성고무생산자협회(IISRP)에 따르면, 2013년 글로벌 생산능력은 SSBR 169만톤, ESBR 492만톤으로 나타났으나 SSBR은 2017년 294만톤으로 확대돼 비중이 26%에서 37%로 크게 상승할 것으로 예상되고 있다.

세계 최대의 합성고무 메이저인 Lanxess가 브라질 소재 ESBR 11만톤 플랜트를 SSBR로 전환하는 등 세계적으로 ESBR과 SSBR의 경쟁이 더욱 치열해지고 있다.

중국은 다른 지역과 달리 ESBR 생산능력이 87%를 차지하고 있고 SSBR은 13%에 불과한 것으로 나타나고 있다. ESBR은 세계적으로 노후화된 플랜트가 많지만 중국은 2008년 이후 건설된 신규 플랜트가 약 50%를 차지하고 있다.

수요는 SSBR이 약 20%에 달하고 있으며, 앞으로도 수요가 계속 증가해 글로벌 수요신장률의 50% 수준을 중국이 차지할 것으로 예상되고 있다.

중국은 세계 최대의 합성고무 생산국이자 수입국이며 세계 최대의 타이어 생산국이자 수출국으로 합성고무 생산기업들이 주목하고 있다.

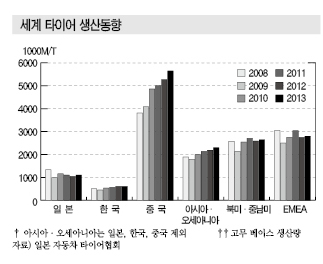

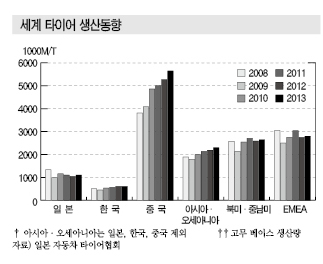

세계 타이어 생산은 2008년 1374만톤에서 2013년 1516만톤으로 증가했고 2013년 생산비중은 중국이 37%로 가장 높았으며 일본 7%, 한국 4%, 중국·일본·한국을 제외한 아시아·오세아니아가 16%로 나타났다.

이에 따라 아시아·오세아니아가 무려 64%에 달했으며, 북미·중남미는 17%, EMEA(유럽·중동·아프리카)는 19%에 불과했다.

수요는 신흥국인 중국, 중남미, 아세안(ASEAN), 중동, 인디아, 아프리카가 크게 신장하고 있다.

2011-2020년 수요증가율은 중국 73%, 중남미 65%, 아세안 60%, 중동 58%, 인디아 48%, 아프리카 42%로 예측되고 있다.

유럽, 미국, 일본은 크게 변화하지 않을 것으로 판단되고 있다.

중국은 내수를 크게 뛰어넘는 수준으로 타이어를 생산해 수출을 확대하고 있으며 북미·중남미, EMEA는 수입국으로 자리 잡고 있다.

세계 타이어 매출액은 2013년 기준 Bridgestone이 366억달러로 14.6%를 차지해 1위를 유지했고, Michelin이 13.7%로 2위, Goodyear가 9.4%로 3위를 차지했다. 이어 독일 Continental 6.0%, 이태리 Pirelli 4.3%, Sumitomo Rubber 3.7%, 한국타이어 3.7%, Yokohama Rubber 2.6%, 타이완 Cheng Shin 2.6%, 중국 Zhongce Rubber 1.6%로 나타났다. 일본기업이 총 22.6%를 점유했다.

일본, 말단변성 기술로 성능 대폭 개선

AKC는 1996년 Firestone 기술을 도입해 리튬 촉매를 투입한 SSBR을 일본 최초로 생산하기 시작했고, AA Chemical (Nihon Elastomer)도 비슷한 시기에 Phillips 기술을 채용해 SSBR을 생산했다.

ESBR 생산기업인 JSR, Zeon, Sumitomo Chemical은 1980-1986년 SSBR의 장래성을 주목해 독자기술을 개발했다.

JSR은 1980년, Zeon은 1986년부터 말단변성 SSBR을 생산했으며, Sumitomo Chemical은 새로운 저연비 타이어를 실현하기 위해 SSBR을 주목하고 1977년부터 개발하기 시작해 1983년 시장에 진출했다.

ESBR은 SSBR에 비해 가공성이 뛰어나지만 분자량 분포가 넓어 회전저항과 젖은 노면 제동력의 종합 성능이 SSBR에 비해 떨어지는 단점이 있으며, SSBR은 폴리머 구조를 자유롭게 조절해 목적 성능을 발현할 수 있는 특징이 있다.

일본기업들은 1980년대부터 카본블랙 배합용 말단변성 SSBR을 개발했으며 일부는 저연비 타이어에 채용된 것으로 알려졌다.

국제유가 하락에도 타이어용 SSBR 생산설비와 사업을 유지해 연구개발을 지속했으며 비닐 함량을 중간 정도인 30-50%로 높인 미디엄비닐(Medium Vinyl) SSBR도 개발했다.

1960년대 초 생산된 SSBR은 스타이렌을 ESBR과 비슷하게 20% 수준, 비닐을 10% 수준 투입했으나 비닐 함량을 높임으로써 젖은 노면 제동력을 크게 향상시켰다.

미쉐린은 1990년 실리카 타이어에 대해 특허를 출원했으며 1992년 「그린타이어」를 발표했다.

일본 합성고무 생산기업들도 카본블랙 배합용 말단변성 SSBR 기술을 베이스로 실리카를 배합한 말단변성 SSBR을 개발했다.

AKC는 1980년대 후반 카본블랙 배합용 말단변성 SSBR을 개발해 상품화한 이후 뛰어난 성능이 높은 평가를 받아 실리카 배합 저연비 타이어에도 채용한 것으로 알려졌다.

JSR은 다양한 말단변성 기술을 폭넓게 개발해 상품화하고 있으며, 특히 기존제품에 비해 컴파운드 속에 고무와 실리카 결합이 많아 회전저항이 뛰어난 SSBR을 개발해 주목받고 있다.

SCC는 2006년 독자 멀티 변성기술을 개발했으며, Daiso (Osaka Soda)는 2000년 실란 커플링제를 저코스트화해 실리카 배합 보급에 기여했다.

Nd-BR, SSBR 대항마로 주목

말단변성 SSBR은 일본기업을 필두로 독일 Lanxess, 금호석유화학, 독일 Styron, 이태리 Versalis가 생산하고 있으며 러시아 Sibur, 타이완 TSRC은 기술을 개발하고 있다.

Lanxess 등은 대부분 2014-2015년 타이어 엑스포에서 말단변성 SSBR 기술을 발표했다.

최근에는 저연비 타이어용 고무로 SSBR과 함께 Nd-BR (Neodymium-Polybutadiene Rubber)이 주목받고 있다.

Nd-BR은 코발트 촉매계인 Co-BR, 니켈 촉매계인 Ni-BR에 비해 회전저항, 내마모성이 뛰어난 특징이 있다.

글로벌 최대의 Nd-BR 메이저인 Lanxess는 싱가폴에 14만톤, 브라질에 2만톤 플랜트를 신설했으며, 러시아 NKNH, 폴란드 Synthos, 중국 PetroChina도 메이저로 자리 잡고 있다.

세계 생산능력은 2013년 52만톤에서 2017년 89만톤으로 확대될 것으로 예상되고 있다.

일본은 JSR만 1만톤 생산체제를 구축하고 있으나 Nd-BR 제조 프로세스는 기존의 Co-BR, Ni-BR과 기본적으로 동일해 소규모 개조를 통해 전환할 수 있는 것으로 알려졌다.

말단변성 SSBR은 일본기업이 범용 폴리머 가운데 차별화·고부가가치화에 성공해 이노베이션을 일으킨 사례로 석유화학이 생존할 수 있는 길을 시사하고 있다.

다만, 차별화·고부가가치화에는 성공했으나 원료 공급능력을 뛰어넘어 글로벌화가 요구되고 있다. <정현섭 기자: jhs@chemlocus.com>

표, 그래프 : <국내 SSBR 생산능력><국내 SSBR 시장 전망><SBR과 SSBR의 특성·용도 비교><타이어 라벨링 제도 비교><타이어 성능의 매직 트라이앵글><타이어 성능의 이율배반 관계><일본의 SSBR 생산능력 변화><세계 타이어 생산동향><세계 SSBR 생산능력 비율><세계 SSBR 생산능력 변화><세계 ESBR 생산능력 변화><일본의 저연비 타이어 보급율 변화>